يمكنك العثور على العديد من تقنيات القولبة في التصنيع، ولكل منها قدرات وتطبيقات فريدة. من بين هذه التقنيات، يُعرف القولبة بالضغط بالعيوب المنخفضة والأجزاء الدقيقة عالية القوة، خاصة بالنسبة للمواد المتصلدة بالحرارة. تخلق عملية التشكيل هذه أجزاء متسقة الأبعاد بغض النظر عن الإنتاج المنخفض أو المتوسط أو الكبير.

دعونا نحلل تعقيداتها، ونوضح العملية، وقوالب الضغط، وآلات التشكيل والأدوات المطلوبة، ودليل التصميم، والمواد المتوافقة، والإيجابيات والسلبيات، والتطبيقات، وغير ذلك الكثير.

ما هو صب الضغط؟

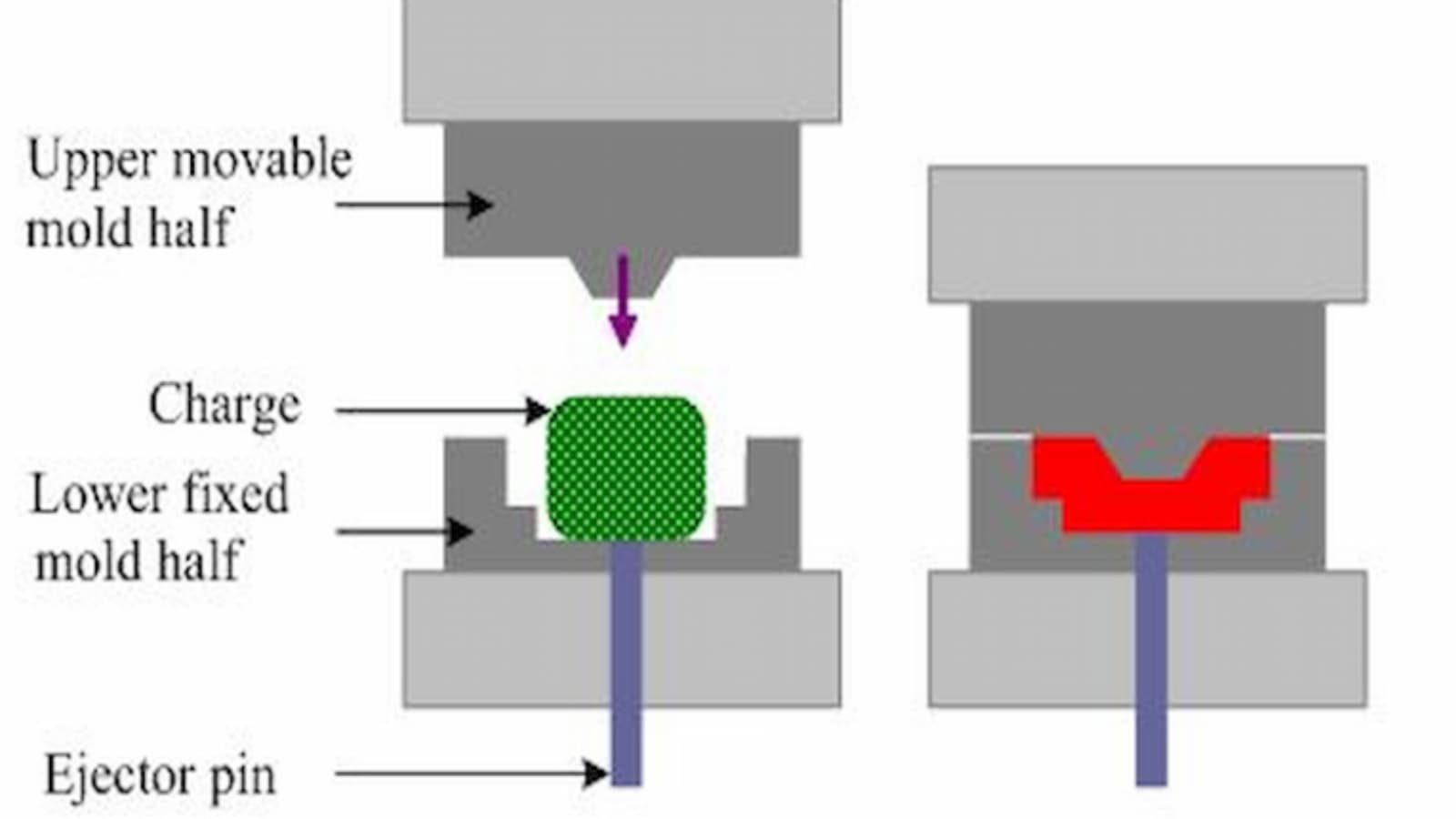

إنه نوع من تقنيات القولبة التي تحول المواد البلاستيكية والمطاط الطبيعي والمواد المركبة واللدائن إلى الأشكال المرغوبة. كما يوحي الاسم، يتم ضغط نصفي القالب بعد وضع المادة في تجويف القالب. هنا، يتم تسخين كل من تجويف القالب ومواد التغذية مسبقًا. تملي الحرارة والضغط تدفق المادة إلى كل تعقيدات القالب. ونتيجة لذلك، تأخذ المادة شكلاً تفصيليًا بعد التبريد والتجميد.

تُستخدم عملية التشكيل هذه في صناعات مختلفة للأجزاء عالية القوة والمتينة، بدءًا من السيارات والفضاء وحتى أدوات المطبخ. وهو متوافق مع مجموعة من سمك الجزء وحجمه وتعقيده. علاوة على ذلك، فإن قدرة عملية التشكيل هذه على إنتاج أجزاء بكميات كبيرة بدقة وكفاءة من حيث التكلفة تجعلها لا غنى عنها في التصنيع الحديث.

ثلاثة أنواع من قوالب الضغط

يمكنك استخدام أي نوع من قوالب الضغط بناءً على احتياجاتك ضمن ثلاث فئات: الفلاش والإيجابي وشبه الإيجابي. والفرق الرئيسي بين هذه القوالب هو مدى دقة التغذية في القالب. على سبيل المثال، يتضمن قالب الفلاش تغذية مادة زائدة وهروب فلاش أثناء ضغط نصف القالب. في المقابل، تأخذ القوالب الإيجابية تغذية دقيقة وتشكلها أثناء الضغط والحرارة. ليس لديها شيء مثل وميض المواد المغذية.

1. قوالب فلاش

هذه هي أبسط أشكال القوالب وأكثرها استخدامًا. لا تتطلب قوالب الفلاش تغذية دقيقة. إنهم يشكلون حجم المادة اللازم ويطلقون التغذية الزائدة من خط الفصل للنصفين.

على الرغم من أن العملية تنتج نفايات، إلا أن القولبة بالضغط الفلاشي أقل تكلفة لقولبة المواد الخام الرخيصة. يمكن لهذه القوالب إنتاج أشكال معقدة، بما في ذلك التفاصيل المعقدة أو القطع السفلية أو الأشكال الهندسية غير المنتظمة. بالإضافة إلى ذلك، تعتبر قوالب الفلاش مناسبة للتصلدات الحرارية عالية القوة وبعض اللدائن الحرارية للأجزاء ذات الجودة النهائية.

2. القوالب الإيجابية

في قوالب الضغط هذه، تكون التغذية أو الشحن عبارة عن كمية دقيقة من المواد المسخنة مسبقًا المطلوبة لملء التجاويف. وينتج عنه صفر نفايات مادية أثناء العملية. هذه القوالب مثالية للمواد الخام باهظة الثمن. من الناحية الفنية، تُفضل القوالب الإيجابية إذا كان جزء التصميم ذو عمق عميق (عادةً أكثر من قطره).

ومن ناحية أخرى، فإن تكلفة القالب الإيجابي أغلى من تكلفة الفلاش. ومع ذلك، فإن التخلص من النفايات والكفاءة والإنتاج على نطاق واسع يمكن أن يعوض هذه التكلفة.

3. القوالب شبه الإيجابية

تجمع هذه القوالب بين مزايا فئتي القوالب السابقتين في قولبة ضغط البلاستيك. لا تحتاج القوالب شبه الإيجابية إلى قياس الشحنة المطلقة وهي متوافقة مع الأشكال والميزات المعقدة. وبالمثل، فإن التكلفة مرتفعة أيضًا بالنسبة للقوالب شبه الإيجابية. في هذه العملية، تفلت المادة الزائدة من خط الفصل للقالب شبه الإيجابي.

بالإضافة إلى ذلك، تكون هذه مفيدة عندما يتطلب المنتج النهائي الحد الأدنى من التشطيب أو عند التعامل مع المواد التي تشكل تحديًا للوميض أو القوالب الإيجابية.

آلات صب الضغط المشتركة

تتوفر آلات قولبة الضغط المختلفة كمصدر للضغط لأغراض الضغط. هذه الآلات ذات الحمولات الكبيرة التي توفر القوة اللازمة للقولبة.

آلات صب الضغط الهيدروليكي

تستخدم هذه الآلات أنظمة هيدروليكية لتطبيق الضغط على القالب وتوفير توزيع موحد للقوة عبر سطح القالب. إنها تشتمل على لوح علوي وسفلي يغلق ويضغط المادة في تجويف القالب. وفي الوقت نفسه، تقوم مصادر خارجية بتسخين الألواح أو ضغط المكابح. وفي وقت لاحق، تأتي الآلات الهيدروليكية الحديثة مزودة بتحكم دقيق في درجة الحرارة وآليات تحميل وتفريغ أوتوماتيكية.

- قدرة الحمولة: 5 أطنان إلى 2000 طنا

- الاستعمالات: أحجام صغيرة إلى كبيرة وأجزاء معقدة مثل ألواح هيكل السيارة.

- الدقة: دقة عالية وإنشاء أجزاء مفصلة من المواد الصلبة بالحرارة والمواد المركبة.

- متى تختار: التطبيقات التي يكون فيها توحيد المواد والتحكم الدقيق في درجة الحرارة أمرًا ضروريًا.

آلات صب الضغط البارد

كما هو مقترح من الاسم، لا تشتمل آلات الضغط البارد على أي نظام تسخين للضغط أو الأطباق. وبدلاً من ذلك، يستخدمون الحرارة من المادة نفسها أو يستخدمون المادة في درجة حرارة الغرفة. مرة أخرى، تكون المكابس هيدروليكية في معظم آلات الضغط البارد.

علاوة على ذلك، يجب أن تكون المادة قادرة على التدفق تحت الضغط داخل القالب نظرًا لعدم وجود نظام تسخين إضافي.

- قدرة الحمولة: بضعة إلى مئات الأطنان، مناسبة لكل من الأجزاء ذات الوزن الصغير والكبير.

- استخدام: الأجزاء الكبيرة والسميكة من اللدائن الحرارية، واللدائن الحرارية، والمطاط.

- الدقة: دقيق ولكن ليس هيدروليكيًا.

- متى يجب استخدام: للمواد التي لا تتطلب تدفق الحرارة والتطبيقات التي قد تؤدي فيها الحرارة إلى تدهور خصائص المادة.

آلات صب الضغط الرطب

آلات القولبة بالضغط الرطب أو السائل مناسبة بشكل أساسي للأجزاء المركبة. هذه الآلات مسؤولة عن عملية القولبة بالضغط الرطب، حيث يتم وضع المواد المركبة المشربة مسبقًا مع الراتنج المعروف عادةً باسم "المواد المسبقة" في القالب. بعد ذلك، تعمل حرارة الألواح على تنشيط الراتنج داخل المادة، مما يؤدي إلى تدفقها وتشريب الألياف تمامًا. وفي الوقت نفسه، يجبر الضغط المادة على التوافق مع شكل القالب، مما يؤدي إلى التخلص من وميض الراتنج الزائد.

- قدرة الحمولة: من 20 إلى 2000 طن.

- استخدام: أجزاء ذات نسبة قوة إلى وزن عالية لمعدات السيارات والفضاء والرياضة.

- الدقة: أجزاء دقيقة الأبعاد وتحكم عالي في وضع المواد ومحتوى الراتنج.

- متى يجب استخدام: هندسة معقدة أو صب مركب عالي القوة

آلات صب الضغط DIY

ويشير إلى آلات صب الضغط المخصصة أو المبنية منزليًا لمعالجة مهمة معينة أو فريدة من نوعها. آلات DIY ليست مجدية على نطاق صناعي. وعلى الرغم من ذلك، فهي تحظى بشعبية كبيرة بين الطلاب والباحثين والشركات الصغيرة والهواة.

تشتمل آلات التشكيل التي تصنعها بنفسك على هياكل بسيطة وميزات ضرورية فقط مثل فواصل الضغط وترتيبات التسخين.

- قدرة الحمولة: عادة ما يصل إلى 20 طنا.

- استخدام: الأغراض التدريبية والتعليمية، والنماذج الأولية، والإنتاج على نطاق صغير.

- الدقة: ليست دقيقة مثل أنواع آلات التشكيل بالضغط الأخرى.

- متى يجب استخدام: هندسة بسيطة، وتجارب المواد، وقولبة منخفضة التكلفة

عملية صب الضغط

تعد عملية التشكيل بالضغط طريقة معقدة وموجهة نحو التفاصيل. وهو يتضمن التنفيذ الدقيق للخطوات الزمنية، بدءًا من إعداد المواد وحتى تحقيق المنتج النهائي.

وإليكم الخطوات وشرحها المختصر؛

1 الإعداد المادي

يتضمن تحضير المواد للقولبة بالضغط بشكل أساسي تنظيف المواد الخام وتقطيعها وتسخينها مسبقًا. تضمن هذه الخطوة أن تكون المادة خالية من التلوث ومناسبة للتغذية من حيث الحجم. كما أن التسخين المسبق يعزز التدفق داخل القالب. علاوة على ذلك، يتم خلط عوامل المعالجة مثل ثنائي ميثيل ستانان أو بيروكسيد البنزويل إذا لزم الأمر. تعمل هذه المواد الكيميائية على تحسين آلية الترابط أثناء مرحلة المعالجة.

2. تحضير القالب

تتضمن هذه الخطوة إعداد قالب يمكنه إنتاج الشكل الهندسي المطلوب بدقة وتشطيب ممتاز للسطح، مع الحفاظ على الخصائص الأصلية للمواد الخام. عادة ما تكون هذه القوالب إما سبائك الألومنيوم أو الفولاذ. تبعًا، التصنيع باستخدام الحاسب الآلي, يموت الصبو الطباعة 3D هناك ثلاث طرق شائعة لتصنيع قوالب الضغط.

تعتبر التصنيع باستخدام الحاسب الآلي مثالية للقوالب المتينة عالية الدقة. من ناحية أخرى، يعتبر الصب بالقالب هو الأفضل لهندسة القوالب المعقدة بمعدل أسرع وتكلفة أقل. بعد ذلك، تتفوق الطباعة ثلاثية الأبعاد في النماذج الأولية السريعة وإنتاج قوالب ذات تفاصيل معقدة أو أشكال هندسية غير عادية.

3. تحميل المواد

بمجرد أن يصبح القالب جاهزًا، تدخل كمية المواد المقاسة مسبقًا إلى القالب. إنه يتضمن إما نظام تحميل يدوي أو أوتوماتيكي للمواد يحتوي على ناقل أو قادوس تحميل. ومع ذلك، يعد وضع المواد بشكل موحد أمرًا ضروريًا لأنه يسهل تدفق المواد بالتساوي في جميع أنحاء تجويف القالب أثناء الضغط.

4. صب

تقوم الآلة بتحفيز الحركة النسبية بين نصفي القوالب لتقريبهما. في هذه الأثناء، يتم ضغط الفرامل أو الألواح بحمولة مناسبة. بعد ذلك، تملأ المادة التجويف، مما يدفع الحمل الزائد إلى الخارج. قد يتم أو لا يتم تطبيق الحرارة على ألواح الضغط بناءً على نوع الماكينة.

فيما يلي الصيغة العامة لحساب الحمولة المطلوبة:

الحمولة المطلوبة (بالطن) = العرض × الطول × 2000 جنيه × 0.0005 (العرض والطول بأي وحدة)

5. علاج

المعالجة مسؤولة عن تثبيت الحمل المضغوط في المنتج الصلب النهائي عن طريق خفض درجة حرارة المواد الكيميائية المتصلبة. في هذه المرحلة، يمر الحمل أو التغذية بتفاعل ربط متقاطع يحول المادة من مرحلة مرنة إلى مرحلة صلبة. في حالة عوامل المعالجة، فإنها تؤدي إلى تفاعل الارتباط المتقاطع أثناء عملية المعالجة.

6. تبريد

بعد دورة المعالجة، تبدأ درجة حرارة القالب في الانخفاض تدريجياً. يمكن تحقيق التبريد عن طريق السماح للقالب الساخن بالتبريد بشكل طبيعي أو باستخدام طرق تبريد الهواء أو الماء. ومع ذلك، فإن التبريد السلبي يقلل من وقت التبريد ويجعل القالب جاهزًا للدورات اللاحقة مبكرًا.

7. فتح القالب وإزالة الجزء

أنها تنطوي على إخراج الجزء الجاهز من القالب. غالبًا ما تشتمل فتحات القالب على أذرع تحكم متصلة بنصفي القالب. بينما تتم إزالة الأجزاء للقالب المعقد باستخدام نظام قاذف يتكون من دبابيس أو ألواح، مما يدفع الجزء خارج القالب.

علاوة على ذلك، يمكن خلط عوامل التحرير أثناء المواد الأولية لتسهيل هذه العملية. ما يفعله عامل التحرير هو منع الجزء المصبوب من الالتصاق بسطح القالب.

8. التشذيب والتشطيب

إنها الخطوة الأخيرة في صب الضغط. الآن، تخضع الأجزاء للتشذيب والتشطيب بعد إزالتها من القالب. تتضمن هذه المرحلة تحسين الجزء ليتوافق مع المواصفات النهائية والمتطلبات الجمالية.

غالبًا ما يكون التشذيب أداة يدوية أو طريقة تشغيل باستخدام الحاسب الآلي لإزالة المواد المرفقة أو الفلاش. من ناحية أخرى، فإن الصنفرة والتلميع وطلاء المسحوق هي تقنيات التشطيب الشائعة للمنتجات أو الأجزاء المقولبة.

عيوب صب الضغط

العيوب شائعة في الأجزاء المنتجة، بغض النظر عن طرق التصنيع. ومع ذلك، يمكننا اعتماد استراتيجيات الوقاية إذا عرفنا العيوب المحتملة وأسبابها وكيفية تجنبها أو حلها.

يوضح الجدول أدناه عيوب صب الضغط الشائعة وأسبابها الجذرية.

| خلل | لماذا يظهر | استراتيجية الوقاية |

| بثور | ويشير إلى المناطق المرتفعة أو ذات الطبقات على السطح، والتي تنتج عن الهواء المضغوط المحصور في الداخل أو الرطوبة في المواد الخام. | مادة ما قبل التجفيف لإزالة الرطوبة وتجنب انحباس الهواء. |

| شيبس | ينتج عن التعامل غير السليم، أو المواد الهشة، أو الضغط المفرط أثناء الضغط. | استخدام المواد المناسبة، والتعامل، وآليات الطرد. |

| تغيير اللون | وينتج عن خلط المواد أو الصبغات بطريقة غير مناسبة، أو الأكسدة، أو التعرض للحرارة والأشعة فوق البنفسجية. | إضافة الأصباغ والمواد المضافة اللازمة. |

| انكماش | يحدث عندما يبرد الجزء ويتصلب بشكل غير متساو أو بسرعة كبيرة. | تصميم القالب وآلية التبريد للتبريد الموحد عبر القالب. |

| خطوط التدفق | عدم كفاية تدفق المواد أو التبريد السريع للمادة. | تحسين تصميم القالب وظروف المعالجة. |

| لقطات قصيرة | بسبب عدم كفاية المواد أو الضغط المنخفض أو التبريد المبكر. | تأكد من استخدام حجم المادة المطلوبة والحفاظ على ظروف التشكيل الصحيحة. |

دليل تصميم قوالب الضغط

تعتمد سهولة وصعوبات أي مشروع قولبة بالضغط على مواصفات تصميم الجزء. يمكنك تطبيق اعتبارات مختلفة أثناء عملية التصميم لجعل العملية أكثر دقة وسهولة وفعالية.

1. سمك الجدار

يوفر أسلوب القولبة بالضغط مرونة أكبر في التصميم لسمك الجدار حيث يمكنه إنشاء أجزاء رقيقة وسميكة من الجدار. يتراوح نطاق السُمك النموذجي من 0.5 إلى 12 + مم، في حين يعتبر السُمك الأمثل من 1.5 إلى 6 مم. ومع ذلك، اختر سمك الجدار الذي يناسب احتياجات التطبيق الخاص بك. وإلا فإن ذلك سيزيد من التكلفة بسبب فترة المعالجة والتبريد العالية.

2. يندركوتس

إذا كانت أجزائك تحتوي على قطع سفلية معقدة، فقم بتقييم ما إذا كانت قابلة للتصنيع باستخدام CNC وEDM أم لا. إذا لم يكن الأمر كذلك، فقد تحتاج إلى أدوات أو طرق أخرى لتحقيق ذلك. بالإضافة إلى ذلك، تأكد من أن الجزء السفلي يظل غير تالف أثناء عملية الطرد.

3. أدخل القالب

يشير إلى عملية تتضمن دمج المعدن أو أجزاء أخرى داخل المادة المقولبة، مثل إدراجات الألومنيوم الملولبة في جزء بلاستيكي. لذا، إذا كان تصميمك يحتوي على ميزة قولبة الإدخال، فتأكد من الترابط المناسب مع مادة القولبة. يجب أن يكون موضع الإدخالات واتجاهها دقيقًا، ويجب أن تتدفق المادة حولها بشكل موحد أثناء عملية التشكيل.

4. زوايا السحب

هذه هي التناقصات الطفيفة على الأسطح الرأسية للقالب لتسهيل إزالة الجزء النهائي. يمنع الاستدقاق الشفط أو الالتصاق الذي يمكن أن يحدث مع الجدران الرأسية تمامًا. وإلا، فإن الجزء الملتصق على السطح يمكن أن يتلف الجزء أثناء إخراجه من القالب. بشكل عام، الحد الأدنى الموصى به لزاوية المسودة هو 1 إلى 2 درجة. ومع ذلك، يمكن أن يكون من 2 إلى 4 درجات للأجزاء المعقدة والعميقة.

5. المفاجئة يناسب

تسمح التركيبات المفاجئة بالنقر على جزأين أو ضمهما معًا بدون تجميعات ميكانيكية. وهي تتكون عادةً من علامة تبويب بارزة من أحد الأجزاء وتقويض أو تجويف مماثل من الجانب الآخر. إذا كنت بحاجة إلى واحد لتصميمك، فاختر النوع المناسب (كابولي، حلقي، وما إلى ذلك) وضعه بشكل مثالي على كلا الجزأين.

6. الملمس

أولاً، تأكد من نوع الملمس الذي تتطلبه الأجزاء الخاصة بك. فكر في وظائفه، وليس مظهره فقط. ثم اختر الملمس المناسب في التصميم. وفقًا لجمعية الصناعات البلاستيكية (SPI)، فإن معايير الملمس هي SPI D1-3 للملمس، وSPI C1-3 للملمس اللامع، وSPI B1-3 للملمس شبه اللامع، وSPI A1-3 للملمس اللامع.

أنواع المواد المستخدمة في صب الضغط

كما ذكرنا سابقًا، فإن عملية القولبة بالضغط متوافقة مع مواد اللدائن الحرارية المختلفة واللدائن الحرارية والمطاط والمواد المركبة. يتيح لنا هذا التنوع في المواد تلبية العديد من احتياجات التصنيع بمتطلبات فريدة.

بلاستيك حراري

تعتبر المواد المتصلبة بالحرارة من أكثر مواد القولبة بالضغط المعروفة باسم البلاستيك والتي لا يمكن إعادة تشكيلها بعد تسييلها. ومع ذلك، فإن المواد البلاستيكية الحرارية هي مواد فعالة من حيث التكلفة وخفيفة الوزن مع عزل كهربائي ممتاز وخصائص مقاومة للحرارة. بعد ذلك، تُفضل المواد المتصلدة بالحرارة للأجزاء القوية والثقيلة مثل مكونات السيارات والمكونات الصناعية.

- راتنجات الايبوكسي

- راتنج الفينول

- بوليستر

- البولي يوريثين

- راتنج فينيل استر

البلاستيكية الحرارية

على عكس اللدائن المتصلدة بالحرارة، يمكن إعادة تسخين اللدائن الحرارية وإعادة تشكيلها وتبريدها بشكل متكرر دون تغيير كيميائي. توفر هذه المواد البلاستيكية مقاومة كيميائية وقوة جيدة ومتانة. إنها مرنة وقابلة للتشكيل، مما يتيح سهولة تشكيل ضغط البلاستيك. وبالتالي، فإن الأجزاء البلاستيكية الحرارية المقولبة بالضغط شائعة في السلع الطبية والكهربائية والسيارات والاستهلاكية.

فيما يلي اللدائن الحرارية النموذجية للقولبة بالضغط:

- أكريلونيتريل بوتادين ستايرين (ABS

- البولي بروبيلين (ب)

- بولي كربونات (PC)

- بولي فينيل كلوريد (PVC)

- البوليسترين (PS)

- بولي أميد (نايلون)

مواد المطاط

المطاط عبارة عن مواد مطاطية ذات مرونة عالية، مما يعني أنها يمكن أن تعود إلى شكلها الأصلي بعد التشوه أو التمدد. تُعرف أنواع المطاط المختلفة بمرونتها ومتانتها ومرونتها في تصنيع قوالب الضغط. بعد ذلك، فإن تطبيقات الأجزاء المطاطية المقولبة بالضغط هي الأختام والحشايا والخراطيم والعزل لمختلف الصناعات.

فيما يلي المواد المشتركة ل صب المطاط:

- مطاط ستايرين بوتادين (SBR)

- المطاط الطبيعي

- مطاط النتريل (NBR)

- مطاط البوتيل (IIR)

- إيثيلين بروبيلين ديين مونومر (EPDM)

- مطاط سيليكون

المركبة

في كثير من الأحيان، يتم خلط المواد المتصلدة بالحرارة مع مواد أخرى لتشكيل مركب مناسب لمشاريع القولبة بالضغط. تعمل المركبات على تحسين أو دمج خصائص المواد المكونة في المنتج النهائي. على سبيل المثال، يؤدي خلط الراتنجات المتصلدة بالحرارة مثل الإيبوكسي أو البوليستر مع ألياف الكربون أو الزجاج إلى تكوين مركبات عالية القوة. لذلك، يمكن تشكيلها بالضغط في مكونات عالية القوة مثل ألواح الأجنحة أو جسم الطائرة.

فيما يلي المواد المركبة لقولبة الضغط:

- الألياف الزجاجية المقواة بالبلاستيك

- البلاستيك المقوى بألياف الكربون

- مركبات مصفوفة البوليمر

- البوليمر المقوى بألياف البازلت

- مركبات الكيفلار® المقواة

- كربيد السيليكون المقوى بالألياف

على الرغم من وجود المئات من خيارات المواد، إلا أن المادة المناسبة لمشروعك تعتمد على عدة عوامل مثل متطلبات التطبيق والتكلفة والخصائص المرغوبة وما إلى ذلك.

تطبيقات صب الضغط

يقوم صب الضغط بشكل أساسي بمعالجة المواد المتصلدة بالحرارة والمطاط واللدائن الحرارية وأحيانًا المواد المركبة. بعد ذلك، الأجزاء من هذه المواد الخام قابلة للتطبيق في العديد من الصناعات. دعونا نرى ما هي الأجزاء وأين بالضبط.

| صناعة | أمثلة التطبيق |

| أجزاء السيارة | الرفارف وألواح السيارة والأجزاء الداخلية وأغطية الإضاءة LED ومكونات المحرك ولوحات العدادات. |

| مكونات الطيران | قنوات C، عوارض H، أقسام U، سلاسل L، سلاسل T، حلقات O. إطار الباب والنافذة، الخ. |

| الأجهزة الكهربائية | المقابس الكهربائية، ومساكن المحركات، ولوحات التحكم، والمفاتيح، واللوحات الأمامية، وأجهزة القياس. |

| الأدوات المنزلية | الأواني، والمقابض، والأوعية، والأكواب، والأطباق، وخاصة عناصر الميلامين، والمزهريات والحاويات المزخرفة، وإكسسوارات الحمام، وما إلى ذلك. |

| المعدات والمكونات الطبية | سدادات الحقن البلاستيكية، وأقنعة التنفس المصنوعة من السيليكون، وأجزاء الأطراف الصناعية، وغطاء أجهزة التشخيص، ومكونات صينية الجراحة، وأجزاء أجهزة طب الأسنان. |

على الرغم من أن عمليات القولبة بالضغط لها إمكانيات تطبيق متنوعة، إلا أنها تتطلب خبرة ومعدات للاستفادة من إمكاناتها الكاملة. وفي هذا السياق، يمكن أن يكون RapidDirect شريكك المتعاون. لدينا كل الخبرة ومرافق التصنيع للتعامل مع جميع أنواع مشاريع القولبة. نحن نقدم أيضا خدمات صب الحقن لتلبية أي احتياجات، من النماذج الأولية إلى الإنتاج الضخم.

مزايا وعيوب صب الضغط

المزايا

- التكلفة المنخفضة لأدوات قوالب الضغط تجعلها أكثر فعالية من حيث التكلفة من الطرق الأخرى.

- إنها تنتج أجزاء ذات سطح أملس وجذاب.

- إنه يخلق أجزاء ذات سماكات وأنسجة وميزات متكاملة مختلفة.

- التوحيد العالي والجودة المتسقة عبر جميع الأجزاء والدفعات.

- دقة أبعاد جيدة.

- يدعم التخصيص والميزات مثل صب الإدراج والإفراط في القولبة.

- الأحجام والأوزان الأكبر متوافقة مقارنة بعمليات التشكيل الأخرى.

عيوب

- غير مناسب للأجزاء ذات الأشكال الهندسية الداخلية المعقدة للغاية، والحواف الحادة، والزوايا الحادة، والجدران الرقيقة.

- إنها تتطلب أوقات دورة أطول من عمليات التشكيل الأخرى مثل iقولبة الرفض.

- خطر تشكيل فلاش، مما يتطلب تشذيب إضافي.

- بصمة كربونية عالية

- غير مناسب للأجزاء التي تتطلب تفاوتات دقيقة للغاية.

مقارنة مع تقنيات القولبة الأخرى

بما أن كل تقنية قولبة تمتلك قدرات تصنيعية فريدة، فإن فهم الاختلافات أمر ضروري. يرشدك إلى اختيار الأفضل وفقًا لمواصفات الجزء والمتطلبات الوظيفية.

لذلك، دعونا نقارن القولبة بالضغط مع عمليتين شائعتين أخريين للقولبة: قولبة الحقن وقولبة النقل.

صب الحقن مقابل صب الضغط

على عكس طريقة الضغط، فإن القولبة بالحقن تتضمن إنشاء الجزء المطلوب عن طريق حقن المادة المنصهرة في قالب الحقن تحت ضغط مرتفع. لذلك، الفرق الرئيسي بين صب ضغط مقابل حقن صب هي طريقة تحضير العلف ووضعه في تجويف القالب. علاوة على ذلك، فإن زمن دورة القولبة يكون أقل بكثير في إنتاج قولبة الحقن.

تعد تقنية القولبة بالضغط خيارًا حكيمًا لإنتاج أشكال كبيرة الحجم من المواد المتصلدة بالحرارة والمواد المركبة. في المقابل، فإن القولبة بالحقن تناسب الأجزاء المعقدة والصغيرة نسبيًا، ومعظمها من المواد البلاستيكية الحرارية.

نقل صب مقابل صب الضغط

الفرق الرئيسي بين القولبة بالنقل والضغط هو كيفية وضع المادة وتشكيلها في القالب. نقل أحمال صب المواد الساخنة إلى غرفة أعلى أو مجاورة للقالب. عندما يغلق القالب، تدخل المادة بقوة من خلال القنوات إلى تجويف القالب بواسطة المكبس. من ناحية أخرى، يتضمن القولبة بالضغط التغذية المباشرة والبسيطة في قالب مفتوح.

يعتبر قالب النقل مناسبًا للتصميمات الصغيرة والمعقدة حيث تكون الدقة أمرًا ضروريًا. على سبيل المثال، الموصلات الإلكترونية وإدراج القوالب. إنها مثالية للمواد البلاستيكية والمواد المركبة بالحرارة.

وفي الختام

يمكن لقولبة الضغط أن تلبي متطلبات الأجزاء القوية في مختلف القطاعات. إنها الطريقة الفعالة من حيث التكلفة لتصنيع المواد المتصلدة بالحرارة واللدائن الحرارية والمطاط وبعض المكونات المركبة بكميات صغيرة إلى متوسطة. ومع ذلك، فإن العملية معقدة وتتطلب التنفيذ الصحيح لكل خطوة، بدءًا من إعداد المواد وحتى مرحلة ما بعد المعالجة.

الأسئلة الشائعة

يُعرف صب الضغط بإنشاء أجزاء قوية من الناحية الهيكلية. لذلك، فإن متانة الأجزاء المقولبة بالضغط أعلى بكثير من الأجزاء التي يتم تصنيعها بالطرق الأخرى.

إنه آمن تمامًا للتصنيع وفقًا للبروتوكولات وتدابير السلامة المعمول بها. يمكن للمشغلين ارتداء معدات الحماية الشخصية (PPE)، في حين أن الآلات المستخدمة في صب الضغط تتضمن ميزات السلامة.

نعم! هناك طلب كبير على قوالب الضغط في الصناعات التحويلية الحالية بسبب تنوعها وكفاءتها. هذا الطلب قوي في السيارات والفضاء والكهرباء وأدوات المطبخ.

يعتمد العمر الافتراضي للمنتجات المصنعة من خلال القولبة بالضغط في الغالب على بيئة التطبيق والمواد المستخدمة. ويمكن أن تتراوح في أي مكان من 4 إلى 20 سنة أو أكثر.