El proceso de fresado CNC es uno de los métodos más destacados en la fabricación. Este proceso utiliza varios materiales y les da forma en las piezas o productos deseados. Sin embargo, una fresadora CNC puede realizar numerosos tipos de operaciones de fresado para manejar diseños complejos.

Fundamentalmente, cada operación implica retirar los materiales de una pieza de trabajo mediante fresas acopladas al husillo móvil. Sin embargo, las herramientas y el movimiento del husillo difieren de un tipo a otro.

Este artículo discutirá en detalle diferentes operaciones de fresado, elaborando sus ventajas y aplicaciones. Al final, podrá elegir el proceso de fresado adecuado para su proyecto.

¿Cómo funciona el fresado CNC?

El funcionamiento de cada tipo de fresado en el mecanizado implica diseñar la pieza impresa, convertir el diseño en códigos G y M (instrucciones que la máquina CNC comprende), herramientas y configuración, y ejecución del proceso.

Veamos cómo la fresadora CNC ejecuta las operaciones de fresado utilizando sus componentes y herramientas de fresado.

| Componente | Descripción |

| Interfaz de la máquina | Un panel de control que toma las instrucciones de fresado como código G y permite controlar los parámetros de fresado, como velocidad, profundidad de corte, avances y coordenadas de mecanizado. |

| Huso | El mandril o dispositivo de sujeción adjunto en el husillo sujeta la herramienta de mecanizado, que puede moverse a través de la pieza de trabajo mediante un motor eléctrico y cojinetes mecánicos conectados. |

| Cama o mesa de trabajo | Es una superficie plana con ranuras en T u otros accesorios para montar la pieza de trabajo mediante abrazaderas o tornillos de banco. La mesa de trabajo proporciona estabilidad a la pieza durante el fresado. |

| Columna | Una estructura robusta que proporciona soporte vertical al mecanismo del husillo. Hace que el husillo sea estable mientras se mueve a lo largo del eje z para el mecanizado. |

| Sillín | Apoya el movimiento de la mesa de trabajo y proporciona estabilidad mientras ajusta la posición de la mesa de trabajo (posición de la pieza de trabajo). |

| Cenador | Un eje sostiene uno o varios cortadores simultáneamente (extensión del husillo). |

| Herramientas de corte | Herramientas que eliminan el material de la pieza de trabajo con sus bordes (o puntas) cortantes afilados. Las herramientas generalmente están fabricadas con materiales duros como acero para herramientas y carburo. Por ejemplo, fresas, brocas ranuradas, cortadores de bolas, etc. |

Además, elegir los tipos de operaciones de fresado CNC según el diseño 3D garantiza un resultado óptimo. Por ejemplo, las operaciones de refrentado suavizan superficies, mientras que las operaciones de hilo cortan hilos con precisión. Esto asegura que cada tarea específica se aborda con la técnica más adecuada.

Una breve reseña

La diversidad de aplicaciones de Tecnología de fresado CNC proviene de su diversidad en la capacidad de ejecutar las diferentes operaciones de fresado para abordar innumerables requisitos de mecanizado, desde una ranura hasta socavados intrincados. Hablaremos de 12 de ellos más adelante. Antes de eso, veamos una breve descripción de esas operaciones.

| Operación de fresado | Descripción | Ventajas | Aplicaciones |

| Fresado frontal | Aplana las superficies de la pieza de trabajo. | Alta tasa de eliminación y acabado suave. | Culatas, disipadores de calor. |

| Fresado simple | Planifica la pieza de trabajo y crea contornos. | Eliminación uniforme; mecanizado ligero. | Mecanizado de capas exteriores. |

| Fresado lateral | Da forma a los lados de la pieza de trabajo. | Forma perfiles planos y ranuras. | Soportes de suspensión e implantes médicos. |

| Fresado a horcajadas | Fresa dos superficies paralelas. | Ranurado paralelo eficiente. | Plantillas, accesorios y engranajes. |

| Molienda de pandillas | Utiliza múltiples cortadores para funciones complejas. | Múltiples operaciones simultáneamente. | Bloques de motor y caja de transmisión. |

| Fresado de ángulo | Corta en ángulos específicos. | Cortes angulares de precisión. | Chaflanes, ranuras en T. |

| Fresado de formas | Crea contornos irregulares. | Fresado personalizado para formas intrincadas. | Palas de turbinas e implantes ortopédicos. |

| Fresado final | Introduce el trabajo en la fresa final. | Perfiles intrincados y acabados suaves. | Tareas de mecanizado detalladas. |

| Aserrado | Fresa grande para ranuras y tronzado. | Ranurado efectivo | Ranuras, división de piezas de trabajo. |

| Fresado de engranajes | Especializado en engranajes. | Alta precisión en los dientes de los engranajes. | Todo tipo de engranajes. |

| Fresado de rosca | Corta roscas internas y externas. | Útil para agujeros grandes. | Motores, productos que requieren montaje. |

| Fresado CAM | Fresado para componentes CAM. | Eliminación precisa de material. | CAM en sistemas mecánicos. |

Tipos de operaciones de fresado basadas en la geometría de la pieza de trabajo

Esta categorización se refiere al tipo de geometría que puede crear el fresado. Podría ser una superficie plana, características angulares, roscas, formas irregulares o geometrías especializadas como engranajes o CAM mecánicos.

1. Fresado frontal

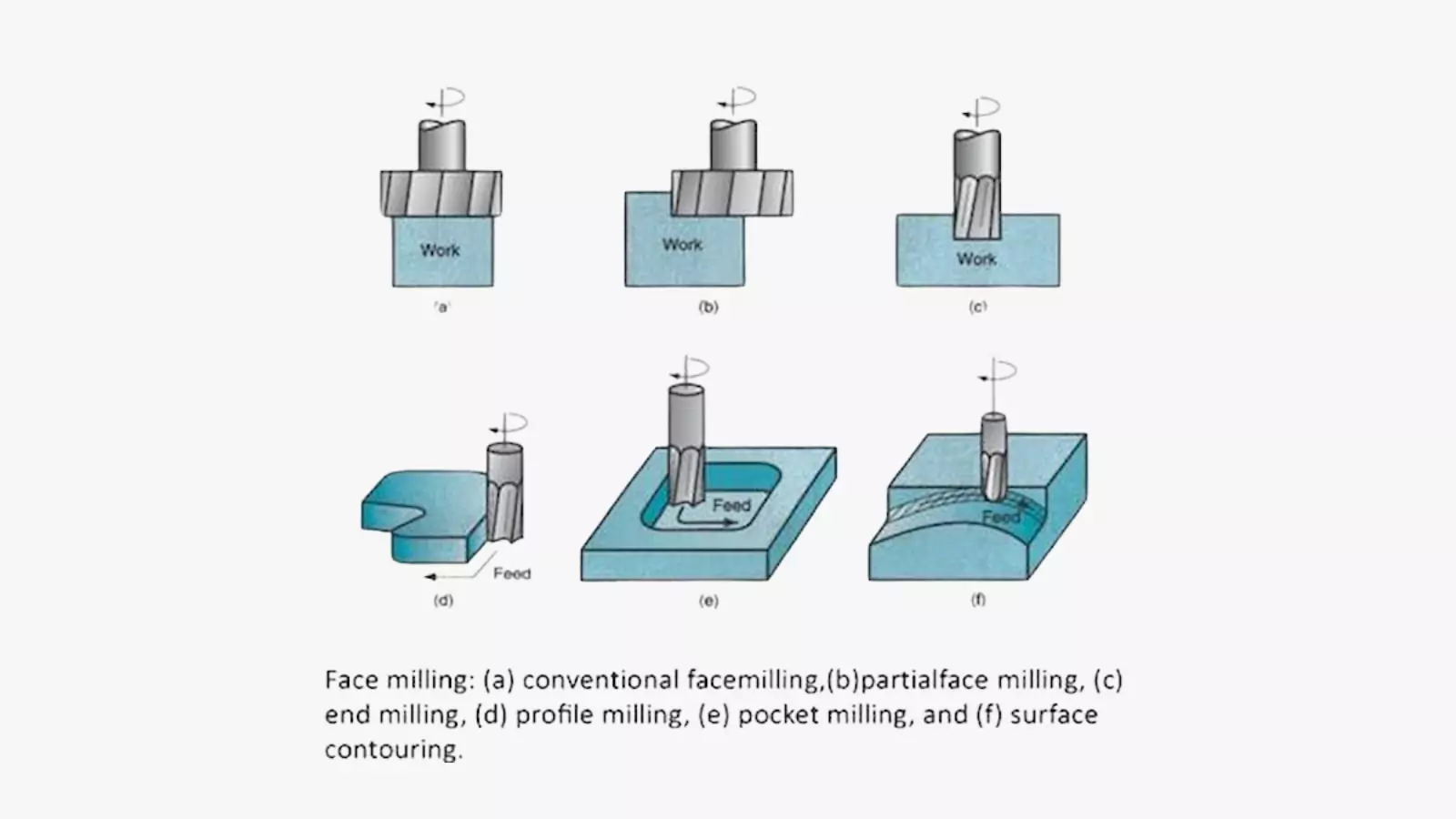

Esta operación aplana la superficie de la pieza de trabajo. Como parte de los procesos de fresado vertical, las fresas utilizadas en este método tienen un eje de rotación perpendicular a la superficie, alineando la cara de la herramienta paralela a la pieza de trabajo. En consecuencia, los dientes afilados de la fresa eliminan el material, mientras que la cara frontal alisa la superficie.

Una ventaja principal de este método es su alta tasa de eliminación de material, atribuida a la geometría de su herramienta. Esto permite una producción rápida de piezas con un acabado suave. El mecanizado frontal es particularmente eficaz para crear superficies planas en aplicaciones como culatas de cilindros de automóviles y disipadores de calor.

2. Fresado simple

Esta operación es específica para mecanizar superficies planas y contornos en la pieza de trabajo. Utilizando cortadores cilíndricos con dientes rectos o helicoidales, elimina materiales para crear superficies, ranuras y huecos planos o escalonados. El eje del cortador se alinea paralelo a la superficie de la pieza de trabajo.

El fresado simple se destaca por sus capacidades consistentes de eliminación de material entre varias operaciones de mecanizado. Es ideal para mecanizado ligero o toques finales. Por ejemplo, primero elimina el material de la capa exterior de piezas de trabajo más grandes, preparando el terreno para futuras procesos de mecanizado.

3. Fresado lateral

Como su nombre lo indica, se refiere al mecanizado de un lado de la pieza de trabajo utilizando fresas laterales o fresas de extremo. Las fresadoras verticales y horizontales pueden realizar esta tarea. Durante la operación, los bordes laterales del cortador giratorio (dientes laterales) eliminan el material para formar superficies verticales planas, bordes, ranuras, ranuras, contornos complejos, aletas y más. La cortadora presenta ranuras helicoidales diseñadas específicamente para apuntar a los lados del material, en contraste con las operaciones que se centran en la superficie superior, como el mecanizado simple.

Esta técnica es particularmente útil en una variedad de aplicaciones, incluida la creación de soportes de suspensión para automóviles, el mecanizado de canales o ranuras en componentes de aeronaves, la producción de moldes para inyección o fundición, la fabricación de implantes médicos y la construcción de disipadores de calor para aparatos eléctricos y electrónicos.

4. Fresado a horcajadas

Este método destaca por su capacidad de mecanizar simultáneamente dos superficies paralelas de una pieza, manteniendo distancias uniformes entre ellas.

¿Cómo logra el fresado straddle mecanizar dos caras en una sola configuración? Emplea dos o más cortadores laterales montados en un solo eje que eliminan las virutas de la superficie del material durante la alimentación. Como resultado, esta operación es ideal para crear ranuras paralelas, ranuras y varios perfiles en una pieza de trabajo.

Ejemplos de aplicación: Plantillas, fijaciones, soportes, palancas, engranajes, piñones, cajas de transmisión y ejes para automoción, etc.

5. Fresado en grupo

¿Por qué se llama molienda en grupo? Porque implica múltiples cortadores, como fresas de mango, cortadores de formas y fresas de placas, montados juntos en un solo eje para crear características complejas y detalles intrincados. Esta configuración permite realizar varias operaciones simultáneamente en una pieza de trabajo, lo que reduce el tiempo de mecanizado y aumenta la eficiencia.

Ejemplos de aplicación;

- En primer lugar, cualquier aplicación de fresado requiere múltiples funciones, como ranuras, canales, ranuras y superficies planas.

- Bloques de motores de automóviles y carcasas de transmisión.

- Famos, soportes, engranajes, piñones y alojamientos para numerosos tipos de maquinaria y herramientas.

- Prototipado y fabricación de troqueles.

6. Fresado en ángulo

Las características angulares en piezas mecanizadas por CNC a menudo se logran mediante fresado en ángulo. En esta operación, el eje del cortador forma un ángulo con respecto a la superficie de mecanizado, mientras que la pieza de trabajo se mantiene en la orientación requerida mediante una placa angular o accesorios.

Las cortadoras mecanizan con precisión la pieza de trabajo en ángulos específicos, que pueden fijarse como 45°, 60° o 75°. Este método se utiliza para crear características como ligeros chaflanes, biseles, ranuras en T, correderas en cola de milano y otros perfiles geométricos complejos.

7. Fresado de formas

¿Sabes cómo las máquinas CNC crean contornos irregulares? Esto se logra mediante el fresado de formas, que implica el uso de fresas con la forma del negativo del contorno deseado. Por ejemplo, para mecanizar el álabe de una turbina, primero se fabrica una fresa con una geometría que refleja la forma del álabe. Este método permite dar forma precisa y personalizada a diseños complejos.

Cuando el cortador gira, atraviesa la pieza de trabajo o la pieza de trabajo se mueve debajo del cortador. Luego, los bordes del cortador cortan el material para crear la geometría deseada.

Ejemplos de aplicación: Pistones con cúpula, implantes ortopédicos, palas de turbina, fabricación de troqueles, cuerpos de guitarra, prototipos personalizados, etc.

8. Fresado final

Es uno de los más populares entre los diferentes tipos de operaciones de fresado. Las fresas ejecutan esta operación introduciendo el trabajo en una dirección perpendicular o en ángulo. Mientras tanto, los múltiples filos de corte en las caras y la periferia de la fresa eliminan el material mientras alimentan la pieza de trabajo.

El fresado final es extremadamente favorable en las condiciones de mecanizado donde se necesita: un perfil intrincado, bordes, ranuras y ranuras precisos con diferentes profundidades y un acabado suave en la superficie de la pieza de trabajo.

9. Aserrado

El aserrado se realiza mediante un cortador grande con dientes alrededor de su circunferencia. Este método es particularmente útil para crear ranuras estrechas y dividir la pieza de trabajo en dos partes. El cortador se mueve hacia abajo, cortando el material con alimentación continua.

Sin embargo, las operaciones de aserrado son generalmente más lentas que otros métodos debido al gran tamaño del cortador, que puede generar un calor significativo durante la eliminación rápida del material, lo que podría causar daños térmicos tanto al material de trabajo como al cortador.

Además, las operaciones de sierra CNC van más allá de las tareas de ranurado y tronzado típicas de las máquinas tradicionales. También son capaces de producir otras geometrías, como ligeras curvas o perfiles.

10. Fresado de engranajes

El fresado de engranajes es una operación especializada que se utiliza para refinar los engranajes fabricados hasta obtener dimensiones y rugosidad superficiales precisas, o para crear perfiles de dientes detallados. Por ejemplo, puede refinar un engranaje cónico extruido para lograr una rugosidad superficial de Ra 1.2 µm. En algunos casos, también puede fabricar un engranaje completo desde cero.

Las herramientas utilizadas en el fresado de engranajes incluyen cortadoras de engranajes, fresadoras de engranajes y fresas de forma. Estas herramientas permiten dar forma a los dientes de los engranajes con gran precisión, superando la precisión ofrecida por otras técnicas de generación de engranajes.

Además, esta operación puede manejar casi todo tipo de engranajes, independientemente de su forma y complejidad, como engranajes rectos, engranajes cónicos, engranajes helicoidales y configuraciones de piñón y cremallera.

11. Fresado de roscas

Como nombre de la operación, es para cortar las roscas internas y externas de la pieza de trabajo. Para roscas internas, una herramienta de inserción quita el material de la superficie del orificio existente para formar las roscas. Por el contrario, puede producir fácilmente las roscas externas deseadas utilizando el tipo y tamaño correctos de fresas de roscar o fresas de roscar. Siempre que el fresado de roscas sea más útil para la rosca interna en los agujeros de gran tamaño.

Las piezas de fresado de roscas se pueden encontrar en todas las industrias, desde motores de automóviles hasta productos de consumo. En todas partes para montaje y otros fines.

12. Fresado CAM

Las CAMS son componentes esenciales en diferentes sistemas mecánicos y maquinaria para convertir un movimiento lineal en rotacional o viceversa. Mientras tanto, la operación de fresado CAM produce estos componentes con una herramienta de cabezal sumergible. Esta herramienta facilita la rotación de la pieza de trabajo para posicionarla de modo que la herramienta pueda eliminar los materiales de la superficie de acuerdo con el perfil CAM diseñado.

Diferentes tipos de operaciones de fresado CNC basadas en mecanismos de fresado

Hay tres variaciones principales de operaciones en las fresadoras: manual, CNC y convencional y ascendente.

1. Fresado manual

En las operaciones manuales, el operador coloca manualmente la pieza de trabajo y las herramientas en la máquina. Los parámetros de fresado como la profundidad de corte, las RPM y el avance también se ajustan manualmente.

El control del movimiento del cortador es manual, lo que permite al operador cortar la pieza de trabajo en la dirección y orientación deseadas para darle la forma correspondiente. Además, se pueden realizar ajustes en la mesa de fresado mediante un volante. Si bien las operaciones manuales consumen más tiempo y son menos precisas, brindan flexibilidad en términos de costo y personalización.

2. Fresado CNC

El fresado CNC es la operación más precisa y rápida debido a la automatización en el proceso de mecanizado. El control por computadora del movimiento de la herramienta y el posicionamiento de la pieza de trabajo elimina la posibilidad de errores y reduce significativamente el tiempo. Casi todas las operaciones son posibles con una fresadora CNC, aunque se necesitan las herramientas o cortadores adecuados para cualquier operación en particular.

Las últimas máquinas de ejes múltiples (normalmente de 3 a 6) permiten formas y detalles intrincados en la pieza de trabajo con mayor precisión. En consecuencia, las aplicaciones son más amplias que cualquier otro fresado, desde componentes automotrices y aeroespaciales hasta componentes médicos.

3. Fresado convencional y fresado en ascenso

Básicamente, estas dos operaciones implican mecanismos de alimentación diferentes. En el fresado convencional, la herramienta (o cortadora) gira en dirección opuesta a la dirección de avance. Por el contrario, en el fresado ascendente, la herramienta gira a lo largo de la dirección de avance.

| Feature | Fresado convencional | Fresado de subida |

| Acabado de la superficie | relativamente más áspero | Más suave y de mayor calidad |

| Desgaste de la herramienta | Mayor debido a la acción del roce | Más bajo debido al corte por cizalla |

| Eliminación de material | Más Bajo | Más alto |

| Materiales | Materiales más blandos | Materiales duros y consistentes |

Además, otras dos técnicas u operaciones populares son el fresado vertical y horizontal basado en la orientación del husillo. Para una comprensión más profunda, puede leer Fresado horizontal versus vertical haga clic aquí

¿Cómo elegir las operaciones de fresado adecuadas?

¿Sabes cuántas operaciones se necesitan para crear una caja de cambios de automóvil? La respuesta es muchas, incluido el planeado, el fresado final y el fresado de engranajes. Es solo un ejemplo que muestra que diferentes operaciones crean acumulativamente una pieza final. Se aplica a casi todos los proyectos.

Por lo tanto, sólo la elección correcta de las operaciones según el modelo 3D garantiza el éxito del proyecto. Para ello, considere los factores que influyen en el resultado de los distintos tipos de operaciones realizadas en una fresadora.

Tipo De Material

En primer lugar, el tipo de material de trabajo afecta significativamente la elección de los tipos de operaciones de fresado CNC, ya que las variaciones en la diferencia de propiedades afectan directamente la tasa de eliminación de material y el desgaste de la herramienta.

Por lo tanto, la operación que desee utilizar debe ser compatible con propiedades como dureza, conductividad térmica y tenacidad. Por ejemplo, el fresado convencional supone un reto para dar forma a materiales duros como el acero para herramientas.

Acabado deseado

Los requisitos de acabado superficial son otra consideración a la hora de seleccionar la operación de fresado para su diseño. Esto se debe a que cada operación produce una superficie con diferentes niveles de rugosidad. Por lo tanto, seleccione la operación que pueda alcanzar el valor Ra necesario para la funcionalidad y estética del producto final.

| Operación de fresado | Valor Ra de rugosidad (μm) |

| Fresado frontal | 0.8 – 3.2 |

| Fresado final | 0.8 – 6.3 |

| Fresado de ranuras | 1.6 – 6.3 |

| Fresado de rosca | 1.6 – 3.2 |

| Fresado de engranajes | 1.6 – 3.2 |

Complejidad geométrica

No todas las técnicas de fresado pueden crear detalles complejos e intrincados en una pieza de trabajo. Algunas operaciones son adecuadas sólo para perfiles y formas simples, como las técnicas planas, de cara y de ranura. Por otro lado, operaciones como extremos, roscas y engranajes son reconocidas por su capacidad para producir piezas y componentes complejos.

Otra cosa a la hora de considerar la complejidad del diseño es si se puede optimizar la trayectoria de la herramienta con la operación elegida según sea necesario o no.

Considere los parámetros y configuraciones de la máquina

Los parámetros de la máquina, como la velocidad del husillo, el avance y la profundidad de corte, son cruciales para seleccionar las operaciones de fresado adecuadas. La razón es que estos parámetros afectan el acabado, la precisión y la velocidad de producción. Además, las configuraciones de la máquina, como las capacidades de movimiento del eje, la sujeción del trabajo y la rigidez, también deben ser compatibles con la operación de fresado que desea ejecutar.

Seleccione la fresa adecuada para diferentes operaciones de fresado

No todas las fresas son compatibles con todas las operaciones de fresado. Cada tipo de operación tiene su propio conjunto de cortadores compatibles y el uso del tipo incorrecto puede generar resultados deficientes o incluso dañar la herramienta y la pieza de trabajo.

Además, la especificidad es crucial incluso después de seleccionar la operación. Por ejemplo, al elegir una fresa para el mecanizado de extremos, las opciones incluyen extremo plano, punta esférica o radio de esquina, cada una adecuada para diferentes aplicaciones.

Conclusión

Las formas y características complejas del fresado CNC solo se pueden lograr seleccionando las operaciones adecuadas para su proyecto. Cada operación ofrece ventajas y capacidades únicas para crear geometrías específicas. Además, las máquinas avanzadas y un conjunto adecuado de herramientas de corte son esenciales para realizar estas diversas operaciones de forma eficaz. Sólo entonces se podrán lograr exactamente los resultados deseados.

En RapidDirect, puede aprovechar las últimas fresadoras CNC y tener experiencia en el manejo de proyectos de fresado. Nuestro Mecanizado CNC y CNC servicios de fresado abarcan la optimización del diseño, todas las operaciones de fresado e incluso el acabado superficial de la pieza fresada. Además, un equipo de control de calidad dedicado garantiza que usted obtenga las piezas con las especificaciones exactas que necesita. Entonces, solicite una cotización e inicie su proyecto de fresado CNC con RapidDirect.

Preguntas Frecuentes

Los tipos básicos de fresadoras incluyen fresadoras horizontales y verticales. Aquí, las categorizaciones se basan en el movimiento de los ejes y la orientación de las máquinas.

Normalmente, el fresado de formas se conoce como la operación de fresado más precisa, ya que implica un mecanismo de una sola pasada que reduce significativamente la deflexión y las imprecisiones de la herramienta.

La operación de fresado de engranajes tiende a incurrir en el costo más alto porque requiere cortadores especializados, tiempos de ciclo prolongados y configuraciones precisas.

El fresado simple o el fresado en losa es el más rentable. Se trata de cortadores simples y un mecanismo sencillo de eliminación de material de una superficie plana. Sin embargo, no puedes crear formas intrincadas sólo con esta operación.