Com o aumento das demandas e aplicações industriais, houve um aumento paralelo na demanda por produtos complexos e de alta qualidade. Felizmente, existem diferentes tipos de processos de fundição que podem fabricar produtos complexos e precisos para várias aplicações e necessidades do usuário.

Para selecionar o método correto de fundição para seus requisitos de fabricação, é benéfico perceber as vantagens e desvantagens desses métodos. Este artigo fornece uma breve visão geral de vários tipos de processos de fundição e seus prós e contras.

Visão geral do processo de fundição

O processo de fundição é um método de fabricação que produz peças de metal com a forma desejada, despejando metal fundido em um molde e solidificando-o e resfriando-o até a temperatura ambiente. É capaz de produzir peças complexas e intrincadas, independentemente de seus tamanhos.

A fundição pode produzir peças metálicas isotrópicas em grandes quantidades, tornando-as adequadas para produção em massa. Além disso, para atender aos requisitos específicos do usuário, existem diferentes tipos de fundição que diferem pelo material e molde utilizados.

Diferentes tipos de processo de fundição

Existem diferentes tipos de processos de fundição, e cada processo tem suas próprias vantagens e desvantagens de acordo com a necessidade do usuário.

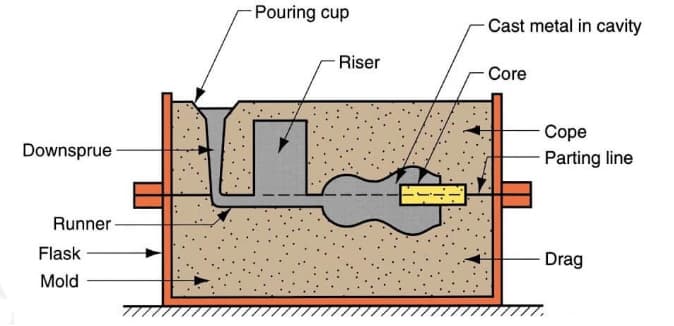

1. Processo de Fundição em Areia

A fundição em areia é um processo de fundição versátil que pode ser usado para fundir qualquer liga metálica, ferrosa ou não ferrosa. É amplamente utilizado para produção em massa em unidades industriais, como peças fundidas de metais automotivos, como blocos de motores, cabeçotes, virabrequins, etc.

O processo usa um molde feito de materiais à base de sílica, como areia natural ou sintética, formando a superfície lisa do molde. A superfície do molde tem 2 partes, copa (a metade superior) e arraste (a metade inferior). O metal derretido é derramado no padrão usando um copo de vazamento e deixado para solidificar para tomar a forma final. Finalmente, o corte de metal extra é feito para o acabamento do produto de fundição de metal final.

A fundição em areia tem suas vantagens e desvantagens.

| Vantagens | Desvantagens |

| Relativamente barato em termos de custos de produção, especialmente na produção de baixo volume | Menor grau de precisão em comparação com métodos alternativos |

| Fabricação de grandes componentes | Difícil de usar este método para produtos com especificações de tamanho e peso pré-determinados |

| Fundição de ligas ferrosas e não ferrosas | O processo produz produtos com acabamento superficial rugoso |

| Capacidade de reciclagem | |

| Processamento de metais com altas temperaturas de fusão, como aço e titânio |

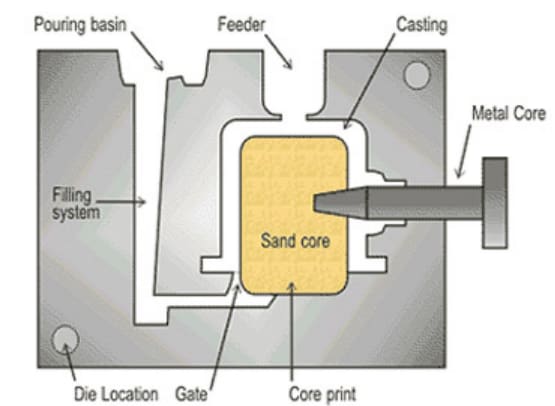

2. Gravidade Die Casting

A fundição sob pressão por gravidade, também conhecida como fundição em molde permanente, usa moldes reutilizáveis feitos de metal, como aço, grafite, etc., para fabricar metais e ligas metálicas. Este tipo de fundição de metal pode fabricar várias peças como engrenagens, caixa de engrenagens, conexões de tubos, rodas, pistões de motor, etc.

Neste processo, o vazamento direto do metal fundido na cavidade do molde ocorre sob o efeito da gravidade. Para melhor cobertura, a matriz pode ser inclinada para controlar o enchimento. O metal fundido é então deixado esfriar e solidificar dentro do molde para formar produtos. Como resultado, esse processo torna mais comum a fundição de materiais como chumbo, zinco, alumínio e ligas de magnésio, certos bronzes e ferro fundido.

Este processo de fundição funciona de baixo para cima para preencher o molde, em contraste com outros processos de fundição sob pressão. Embora, o processo tenha uma taxa de fundição mais alta do que a fundição em areia. Mas, é relativamente mais caro devido aos moldes de metal caros. Confira abaixo suas vantagens e desvantagens.

| Vantagens | Desvantagens |

| Proporciona melhor qualidade superficial dos produtos devido à rápida solidificação | Lançar objetos complexos é difícil |

| Os produtos de fundição têm alta precisão e tolerância apertada | Os custos de fabricação dos moldes são mais elevados |

| Moldes reutilizáveis economizam tempo e aumentam a produtividade, o que reduz os custos de produção | Às vezes, o mecanismo de ejeção para retirar o fundido do molde forma um amassado no produto |

| Os produtos possuem melhores propriedades mecânicas | |

| Produção de produtos de paredes finas |

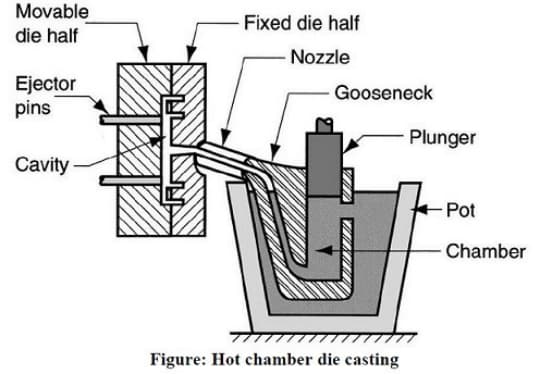

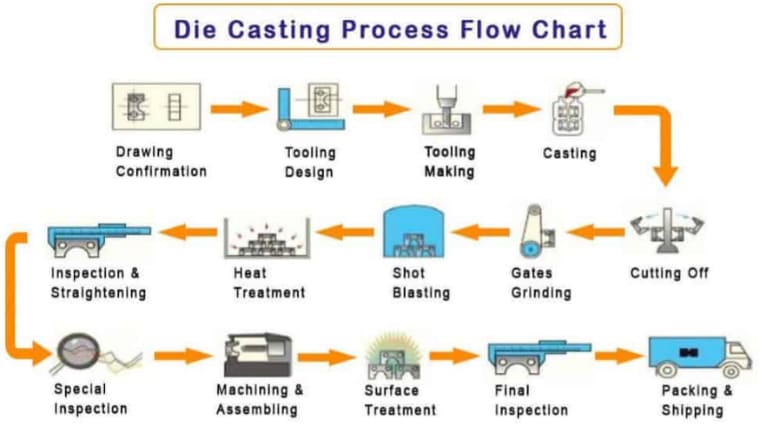

3. Fundição sob pressão

Existem dois tipos de fundição sob pressão, dependendo da pressão. Ou seja, o fundição de baixa pressão e os votos de fundição sob pressão. A fundição sob pressão de alta pressão é mais popular para produção em massa de geometrias complexas que requerem alta precisão. Considerando que, para produção de peças grandes e simples, a fundição sob pressão de baixa pressão é um processo de fundição preferível.

Nesse tipo de fundição de metais, metais não ferrosos e ligas como zinco, estanho, cobre e alumínio são injetados em um molde reutilizável revestido com um lubrificante a alta pressão. Assim, a alta pressão é mantida durante todo o processo de injeção rápida para evitar o endurecimento do metal. Por fim, após a finalização do processo, ocorre a extração da peça fundida e o acabamento para a retirada de qualquer excesso de material.

A fundição sob pressão difere da fundição por gravidade no processo de preenchimento do molde. Onde a fundição sob pressão usa injeção de alta pressão de metal fundido no molde de metal. O metal fundido é então solidificado rapidamente para produzir o produto necessário.

Suas vantagens e desvantagens estão resumidas a seguir.

| Vantagens | Desvantagens |

| Alta precisão e tolerância dimensional | Custos de ferramentas relativamente altos |

| Alta eficiência e boa qualidade do produto | Limitado a materiais não ferrosos |

| Necessidade reduzida de usinagem pós-fundição | Difícil de garantir as propriedades mecânicas dos produtos, portanto, não é usado para peças estruturais |

| Resfriamento rápido de metal fundido pertencente a taxas de produção mais rápidas | A configuração completa requer um grande investimento de capital |

| O processo pode durar mais horas sem a necessidade de substituir a matriz |

Mais: Escolha um processo correto entre fundição sob pressão e fundição em areia para suas aplicações.

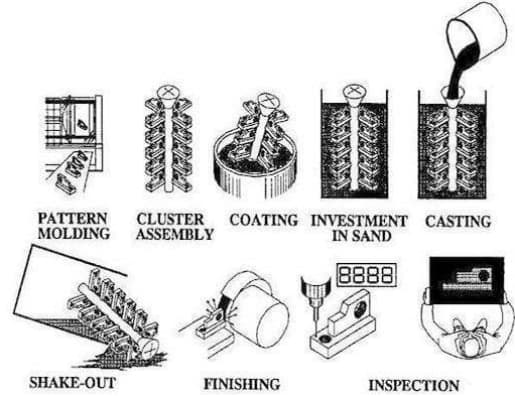

4. Fundição de investimento

A fundição de cera perdida, também conhecida como fundição por cera perdida, é um processo que investe o padrão de cera com material refratário e um agente de ligação para moldar um molde de cerâmica descartável e, em seguida, o metal fundido é derramado no molde para fazer peças fundidas de metal. A fundição de cera perdida é um processo caro e trabalhoso e pode ser usado para produção em massa ou em fundições complexas para produzir produtos de fundição de metal que vão desde engrenagens, baús de bicicletas, moto discos e peças sobressalentes em máquinas de jateamento.

Abaixo resume suas vantagens e desvantagens.

| Vantagens | Desvantagens |

| Pode produzir peças com paredes finas, mais complexidade e alta qualidade superficial | Requer mão de obra para uso |

| Reduz a necessidade de usinagem pós-fundição | O ciclo de produção é mais longo |

| Pode fundir ligas difíceis de derreter, como aço inoxidável, aço fino, etc. | Maiores custos de fabricação de moldes |

| Devido ao rompimento do molde da casca, permite fundições com ângulos de 90 graus | Novo requisito de matriz para a criação de padrões de cera para cada ciclo de fundição |

| Alta precisão dimensional em produtos | |

| Tolerância de contração no molde |

5. Fundição de Gesso

O processo de fundição de gesso é semelhante ao da fundição em areia, exceto que o molde é feito de uma mistura chamada 'Gesso de Paris'. Devido à baixa condutividade térmica e capacidade de calor do gesso, ele esfria o metal mais lentamente em comparação com a areia, o que ajuda a obter alta precisão, principalmente para peças de seção fina. No entanto, não é adequado para materiais ferrosos de alta temperatura.

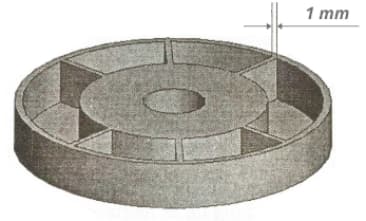

Particularmente, pequenas peças fundidas de 30 gramas, bem como grandes peças fundidas de 45 quilos, podem ser fabricadas através do processo de fundição em molde de gesso. Por exemplo, a imagem abaixo mostra um componente fundido de uma espessura de seção de 1 mm feito por este processo.

Saiba mais sobre suas vantagens e desvantagens.

| Vantagens | Desvantagens |

| Acabamento de superfície liso | O processo tende a ser mais caro do que a maioria das operações de fundição |

| Maior precisão dimensional do que a fundição em areia | Aplicações limitadas a ligas à base de alumínio e cobre |

| A capacidade de moldar formas complexas com paredes finas | Pode exigir substituições frequentes do material de moldagem de gesso |

| Não é adequado para materiais de alto ponto de fusão | |

| Tempos de resfriamento mais longos, afetando as taxas de produção | |

| Material instável em comparação com a areia, o que pode afetar todo o processo |

6. Fundição Centrífuga

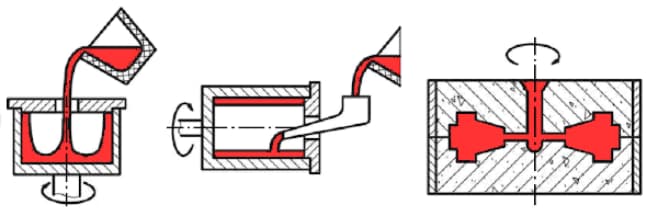

A fundição centrífuga, também conhecida como fundição roto, é um processo de fabricação industrial de peças cilíndricas com forças centrífugas. Esse tipo de fundição de metal usa uma matriz giratória pré-aquecida na qual o metal fundido é derramado. As forças centrífugas ajudam a distribuir o metal fundido dentro da matriz em alta pressão.

Existem três variações de fundição centrífuga; verdadeiro processo de fundição centrífuga, processo de fundição semicentrífuga e processo de fundição centrífuga vertical. A fundição semicentrífuga, ao contrário da verdadeira fundição centrífuga, tem o molde completamente preenchido usando um sprue. No entanto, na verdadeira fundição centrífuga, o metal fundido gruda nas laterais devido à rotação contínua. Pelo contrário, a fundição centrífuga vertical, como o nome sugere, usa moldagem direcional seguindo o mesmo processo da fundição centrífuga verdadeira.

Normalmente, a fundição centrífuga produz formas rotacionais como cilindros. Em particular, peças como mancais de rolamento, placas de embreagem, anéis de pistão e camisas de cilindro, etc. Além disso, o vazamento de metal no centro do molde ajuda a reduzir defeitos como furos, encolhimento e bolsões de gás. No entanto, não é adequado para todos os tipos de ligas metálicas.

| Vantagens | Desvantagens |

| Maior rendimento do processo e redução do desperdício | Fundição centrífuga requer altos investimentos |

| Fundição tem alta densidade e quase nenhum defeito | Exigência de mão de obra qualificada |

| O processo é conveniente para fabricar peças fundidas de metal composto de barril e manga | Produção de formas específicas |

| Nenhuma exigência de portões e risers |

7. Fundição de espuma perdida

O método de fundição de espuma perdida é semelhante à fundição de investimento, com a diferença de que usa espuma para o padrão em vez de cera. Uma vez que o padrão é formado, o revestimento com uma cerâmica refratária ocorre por imersão, revestimento, pulverização ou escovação. Em seguida, o metal fundido é despejado no molde para formar o produto desejado.

Esta técnica pode ser usada para vários materiais como liga de aço, aço carbono, liga de ferro fundido, liga ferrosa, etc. Em particular, produtos como carcaça de bomba, hidrantes, válvulas e conexões são feitos através do processo de fundição de espuma perdida.

A fundição de espuma perdida possui inúmeras vantagens que incluem alta precisão e produção de alta exatidão. No entanto, existem algumas limitações desse processo que o tornam inadequado para aplicativos de baixo volume.

| Vantagens | Desvantagens |

| Fundição de alta precisão | Altos custos de padrão para produção de baixo volume |

| Permite design flexível | Baixa resistência causa distorção ou dano do padrão |

| produção limpa | Muitos processos de produção e tempo de entrega mais longo |

| Econômico para produção de alto volume |

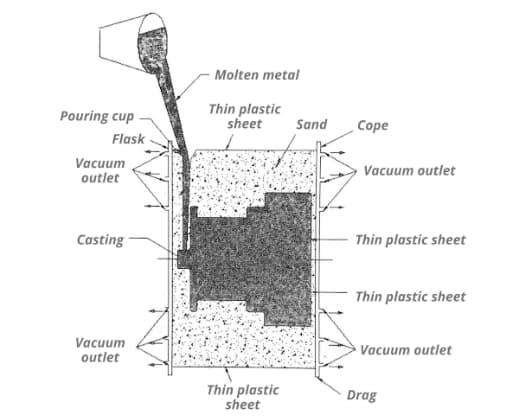

8. Fundição a Vácuo

Fundição a vácuo, como o nome sugere, é o tipo de fundição em que a produção ocorre sob pressão de vácuo de 100 bar ou menos para liberar o gás da cavidade do molde. Nesse processo, o metal fundido é vazado na cavidade do molde dentro de uma câmara de vácuo para eliminar bolhas e bolsões de ar. A evacuação a vácuo da cavidade da matriz reduz o aprisionamento de gases dentro da cavidade durante o processo de injeção de metal. Por fim, o metal é curado em uma câmara de aquecimento e retirado do molde.

O processo de fundição a vácuo é popular em várias indústrias, incluindo automóveis, aeroespacial, eletrônica, marítima, telecomunicações, etc. Como resultado, alguns componentes fabricados por este processo de fabricação incluem componentes estruturais do chassi e peças da carroceria automotiva.

| Vantagens | Desvantagens |

| Reduz a porosidade, melhora as propriedades mecânicas e a qualidade da superfície da fundição sob pressão | Alto custo de ferramentas |

| Produção de produtos de paredes finas | O molde utilizado no processo tem vida curta |

| Soldagem e tratamento térmico de produtos são possíveis | Possíveis problemas de vazio |

| Adequado para produção de baixo volume | |

| Sem necessidade de acabamento caro de ferramentas duras | |

| Diminui bolsas de ar e bolhas nos estágios iniciais |

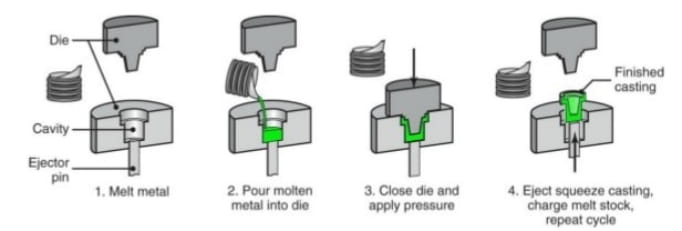

9. Apertando Fundição

O forjamento líquido ou fundição por compressão é um processo híbrido de conformação de metal que combina fundição em molde permanente e forjamento sob pressão em uma única etapa. Nesse processo, uma quantidade específica de liga de metal fundido é injetada em uma matriz e a pressão é aplicada para moldá-la. Em seguida, a peça metálica é aquecida acima da temperatura de fusão e extraída da matriz.

Particularmente, a fundição sob pressão é um processo de fundição potencial para peças críticas de segurança em sistemas automotivos. Por exemplo, juntas de estrutura espacial, juntas de direção dianteiras de alumínio, estruturas de chassi, suportes ou nós.

Este tipo de fundição de metal combina os benefícios dos processos de fundição e forjamento. Por exemplo, a alta pressão aplicada durante a solidificação ajuda a evitar o encolhimento e as porosidades. No entanto, devido a requisitos específicos de ferramentas, não é tão popular quanto outros processos de fundição para produção em massa.

| Vantagens | Desvantagens |

| Elimina defeitos internos como poros, orifícios de contração e porosidade de contração | Menos flexibilidade na geometria da peça |

| Baixa rugosidade da superfície | Menor produtividade |

| Pode evitar rachaduras de fundição | Altos requisitos de usinagem |

| Componentes de alta resistência | Requer controle preciso, retardando o processo geral |

| Sem desperdício de material |

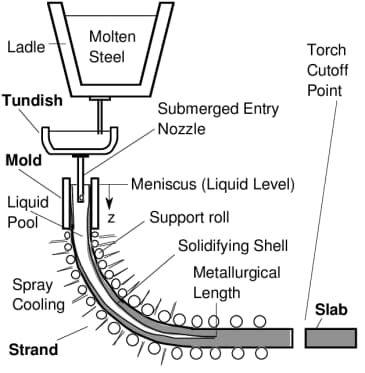

10. Fundição contínua

Como o nome sugere, permite a produção em massa consistente de perfis metálicos com seção transversal constante. Este tipo de fundição é popular na produção de barras de aço. Além disso, o lingotamento vertical cria lingotamento semicontínuo como tarugos, lingotes, barras, etc.

Nesse processo, o metal fundido é derramado a uma taxa calculada em um molde aberto refrigerado a água que permite que uma superfície de metal sólido se forme no metal líquido no centro. A solidificação do metal, portanto, acontece de fora para dentro. Terminado esse processo, os fios de metal podem ser continuamente extraídos do molde. Comprimentos predeterminados de produtos podem ser cortados por tesouras mecânicas ou maçaricos de oxiacetileno móveis.

Geralmente, os produtos criados com lingotamento contínuo são homogêneos, consistentes e densos. No entanto, também limita seu uso a tais aplicativos. Algumas outras vantagens e desvantagens são:

| Vantagens | Desvantagens |

| Gama diversificada de produtos de fundição, variando de tiras com alguns milímetros de espessura a tarugos e placas maiores | Exigência de resfriamento contínuo dos moldes, caso contrário, o encolhimento da linha central se desenvolve |

| Custos mais baixos devido à produção contínua | Fundição de apenas formas simples com uma seção transversal constante |

| Menor desperdício de material | Requer grande área de terreno e alto investimento inicial |

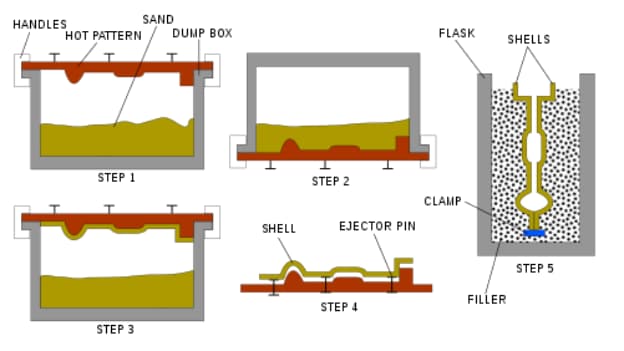

11. Moldagem de casca

Shell molding é um processo de fundição de molde descartável. É semelhante ao processo de fundição em areia, exceto pelo fato de que a casca de areia endurecida forma a cavidade do molde em vez de um frasco de areia. A areia utilizada é mais fina do que a utilizada na fundição em areia e é misturada com uma resina para que possa ser tratada termicamente e endurecida na casca ao redor do padrão.

A moldagem de casca faz produtos industriais, por exemplo, caixas de engrenagens, bielas, barcos de pequeno porte, capotas de caminhões, cabeçotes cilíndricos, eixos de comando de válvulas, corpos de válvulas, etc.

Os produtos fundidos possuem um bom acabamento superficial e precisão dimensional. No entanto, a limitação deste tipo de fundição inclui a limitação de tamanho e peso das peças. Algumas outras vantagens e desvantagens são:

| Vantagens | Desvantagens |

| Fundição de peças finas e complexas | Não é adequado para produção em pequena escala |

| mão de obra semiqualificada | Limitações de tamanho e peso |

| Nenhuma usinagem adicional necessária | Padrão de metal especial necessário, o que o torna caro para grandes fundições |

| Contas para defeitos de superfície |

Etapas básicas da produção de fundição diferente

Principalmente, os processos de fundição seguem algumas etapas básicas como modelagem, fabricação de moldes, seleção e vazamento de ligas metálicas e, finalmente, acabamento da peça fundida.

- Fabricação de padrões

Para criar um padrão, é importante determinar a forma do molde. Para isso, os materiais utilizados são cera, areia, plástico ou até mesmo madeira.

- Fabricação de moldes

A seguir, há a necessidade de criar diferentes tipos de moldes para fundição. O molde de uso único pode ser feito de areia, gesso ou casca de cerâmica. Cada um deles tem um método de produção diferente. Além disso, os padrões feitos de espuma ou cera são queimados em um forno.

- Escolha as ligas metálicas

As peças fundidas de metal são produzidas a partir de ligas ferrosas ou não ferrosas. As ligas são uma mistura química de elementos com propriedades mecânicas que são melhores para as aplicações de fundição final. Onde, ligas ferrosas incluem aço, ferro maleável e ferro cinzento. Embora os metais não ferrosos incluam ligas de alumínio, bronze e cobre.

- Derreta e despeje a liga

Após a seleção das ligas metálicas, o próximo passo é o vazamento do metal no molde. O processo envolve colocar um metal sólido sobre um cadinho e aquecê-lo com uma chama aberta ou dentro do forno até que derreta. Para fundições pequenas, é possível despejar o metal fundido diretamente do cadinho. No entanto, fundidos maiores podem exigir a transferência de metal para uma concha maior antes de despejar no molde.

- Acabamento

Após a solidificação, o produto fundido é removido e acabamento de superfície metálica é feito nele. Além disso, o processo de acabamento pode incluir a remoção do excesso de material por meio de depuração ou usinagem para resíduos maiores.

Terceirize suas necessidades de elenco para a RapidDirect

É importante escolher o tipo certo de processo de fundição e experiência para seus produtos. Na RapidDirect, damos-lhe acesso a uma equipa de engenheiros profissionais com uma vasta experiência em diferentes serviços de fundição, como serviço de fundiçãos, fundição a vácuo, etc. A experiência de nossa equipe de trabalho nos coloca em um lugar melhor para aconselhá-lo e responder a quaisquer perguntas que você possa ter.

Fornecemos cotações on-line rápidas para suas peças em carregando um arquivo de projeto à nossa plataforma de cotação online. Você pode ter certeza de que oferecemos o melhor a preços competitivos de mercado.