A fundição sob pressão transforma uma visão em realidade, permitindo a criação precisa de componentes metálicos complexos que são a espinha dorsal das principais indústrias da atualidade, desde a automotiva até a eletrônica. Em sua essência, esse processo envolve a injeção de alta pressão de metal fundido em moldes finamente trabalhados, preparando o terreno para inovação e excelência em design.

Este artigo oferece um mergulho profundo no processo de fundição sob pressão, desde o resfriamento estratégico dos produtos fundidos até seus diversos materiais e aplicações. Para aqueles que trabalham no setor de manufatura, compreender todo o escopo da fundição sob pressão não é apenas benéfico – é essencial.

O que é fundição sob pressão?

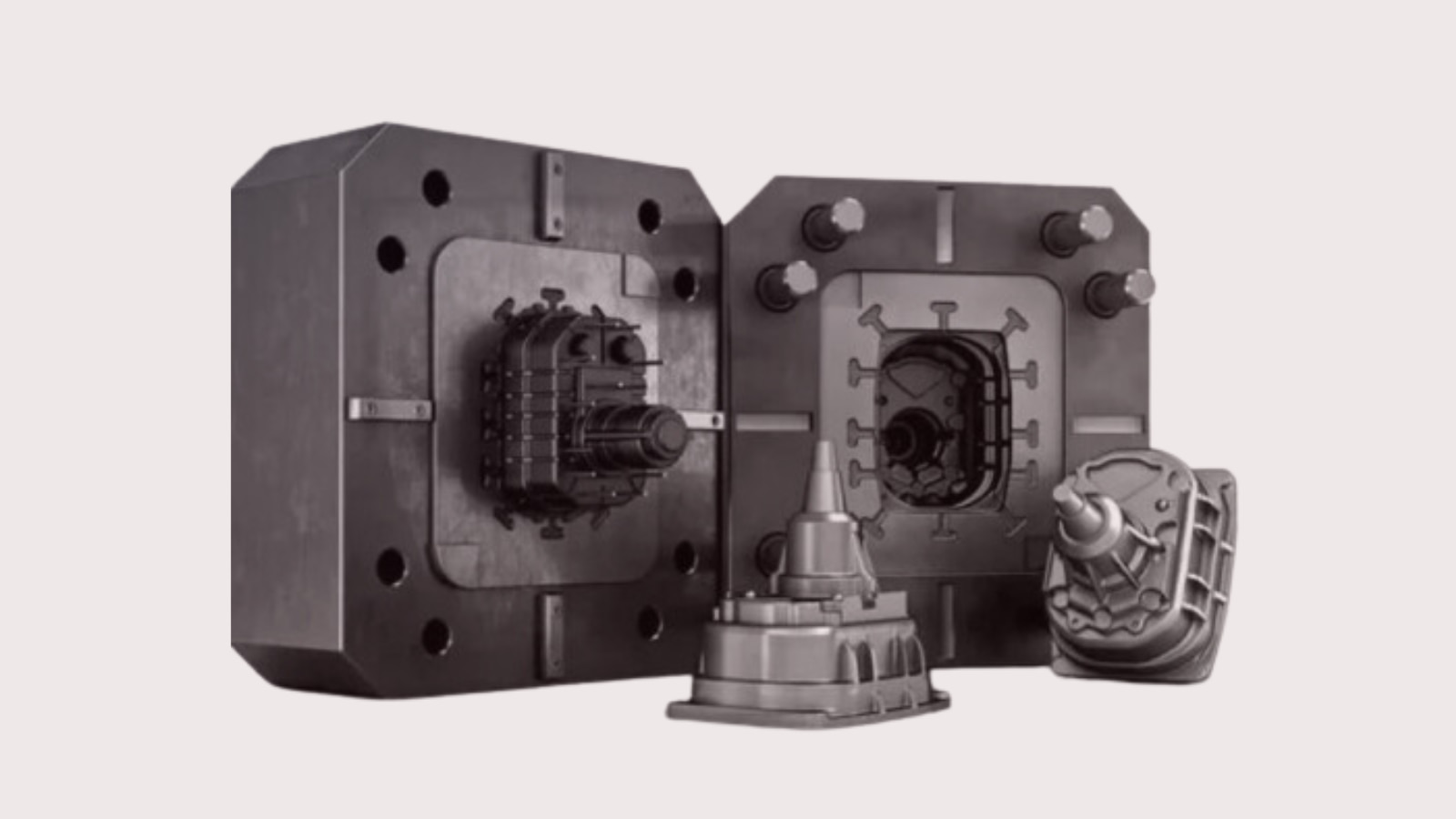

A fundição sob pressão é um processo de fundição de metal versátil e eficiente, conhecido por produzir peças metálicas geometricamente complexas usando moldes reutilizáveis, chamados matrizes. Esse processo envolve forçar o metal fundido sob alta pressão nesses moldes, um método especialmente preferido para a produção em massa de componentes com precisão, repetibilidade e alto grau de acabamento superficial.

Originada em meados do século XIX, a fundição sob pressão foi inicialmente desenvolvida para criar um tipo móvel para a indústria gráfica, mas o seu potencial rapidamente se expandiu para outros setores, incluindo automotivo, aeroespacial e eletrônico. Hoje, utiliza principalmente metais não ferrosos, como alumínio, zinco e magnésio, tornando-se uma pedra angular na fabricação de uma ampla gama de produtos, desde pequenos brinquedos complexos até componentes automotivos críticos.

O que diferencia a fundição sob pressão de outros métodos de fundição é sua capacidade de produzir peças com tolerâncias restritas e usinagem mínima. Os benefícios económicos aliados à elevada durabilidade das peças fundidas sob pressão também as tornam uma escolha preferida entre os fabricantes que pretendem reduzir o desperdício de material e aumentar a produtividade.

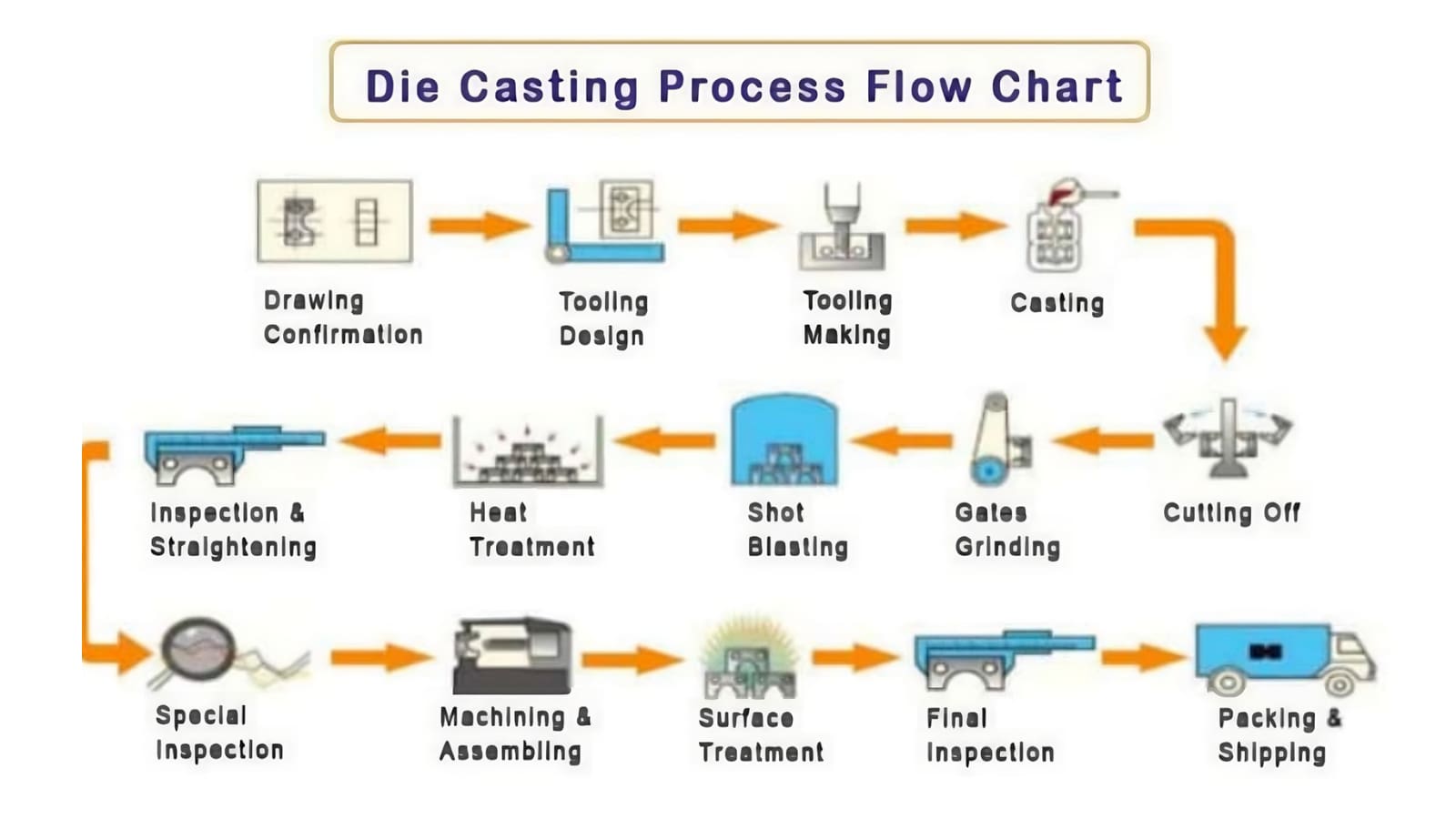

Como funciona o dobrador de carta de canal Fundição Atividades:s

O mecanismo padrão do processo de fabricação envolve a injeção de metal fundido no molde a uma pressão controlada, conforme destacado abaixo:

Passo 1: Preparação do Molde

O molde vem em diferentes tamanhos e designs. Em termos de design e número de cavidades, devem ser considerados os seguintes tipos:

- Os moldes de cavidade única são o tipo mais simples de molde, possuindo uma cavidade e capaz de produzir uma peça por ciclo.

- Os moldes de cavidades múltiplas têm um design mais complexo, caracterizado por cavidades idênticas em um único molde. Ele pode produzir peças múltiplas, mas idênticas, por ciclo, daí seu uso na produção em massa de uma única peça.

- Os moldes combinados possuem cavidades de diferentes designs dentro do molde. Como resultado, são mais flexíveis e podem criar diferentes tipos de peças por ciclo.

- O molde unitário é um molde especial adequado para fazer peças com geometrias complexas sem reduzir a precisão. Exemplos são produtos de fundição sob pressão com inserções fundidas ou paredes finas.

Após a fabricação do molde, limpe-o para remover contaminantes que possam afetar a qualidade da peça. Além disso, pré-aqueça-o para evitar defeitos térmicos como rachaduras. Rachaduras podem ocorrer quando há uma diferença significativa de temperatura entre um molde e o metal líquido.

Etapa 2: Processo de Injeção

A injeção depende se é um sistema de câmara quente ou fria. Para um sistema de câmara fria, a fusão ocorre fora da máquina de fundição. Por outro lado, a fusão ocorre dentro da máquina de fundição com câmara quente. Depois, injete o material com a pressão certa no molde.

Etapa 3: Resfriamento

Deixe o metal fundido esfriar e solidificar para formar a peça final. O resfriamento deve ocorrer enquanto o molde ainda está preso. Além disso, dependendo da variação da fundição sob pressão, o resfriamento pode ocorrer enquanto se mantém ou aumenta a pressão. Por exemplo, na fundição sob pressão, o resfriamento ocorre sob pressão contínua para evitar o encolhimento.

Passo 4: Ejeção

Após a solidificação completa do molde, solte o molde para ativar os pinos ejetores da máquina. Isso empurrará para fora a parte solidificada. A ejeção da peça pode ser mais fácil lubrificando o molde antes da injeção do metal fundido e incorporando um ângulo de saída.

Passo 5: Corte

As peças fundidas sob pressão passam por recortes para remover rebarbas e outros defeitos que deixam excesso de material na peça. O corte junto com alguns processos pós-usinagem, como retificação, também pode ser usado para garantir uma tolerância mais estreita. Além disso, os moldes podem sofrer outros tratamentos de superfície metálica para melhores propriedades mecânicas, funcionalidades e estética.

Tipos de fundição sob pressão

A fundição sob pressão tem dois tipos: fundição sob pressão em câmara quente e fria, com base no mecanismo de fusão e injeção de metal. Esta seção fornece uma explicação simples dos dois tipos:

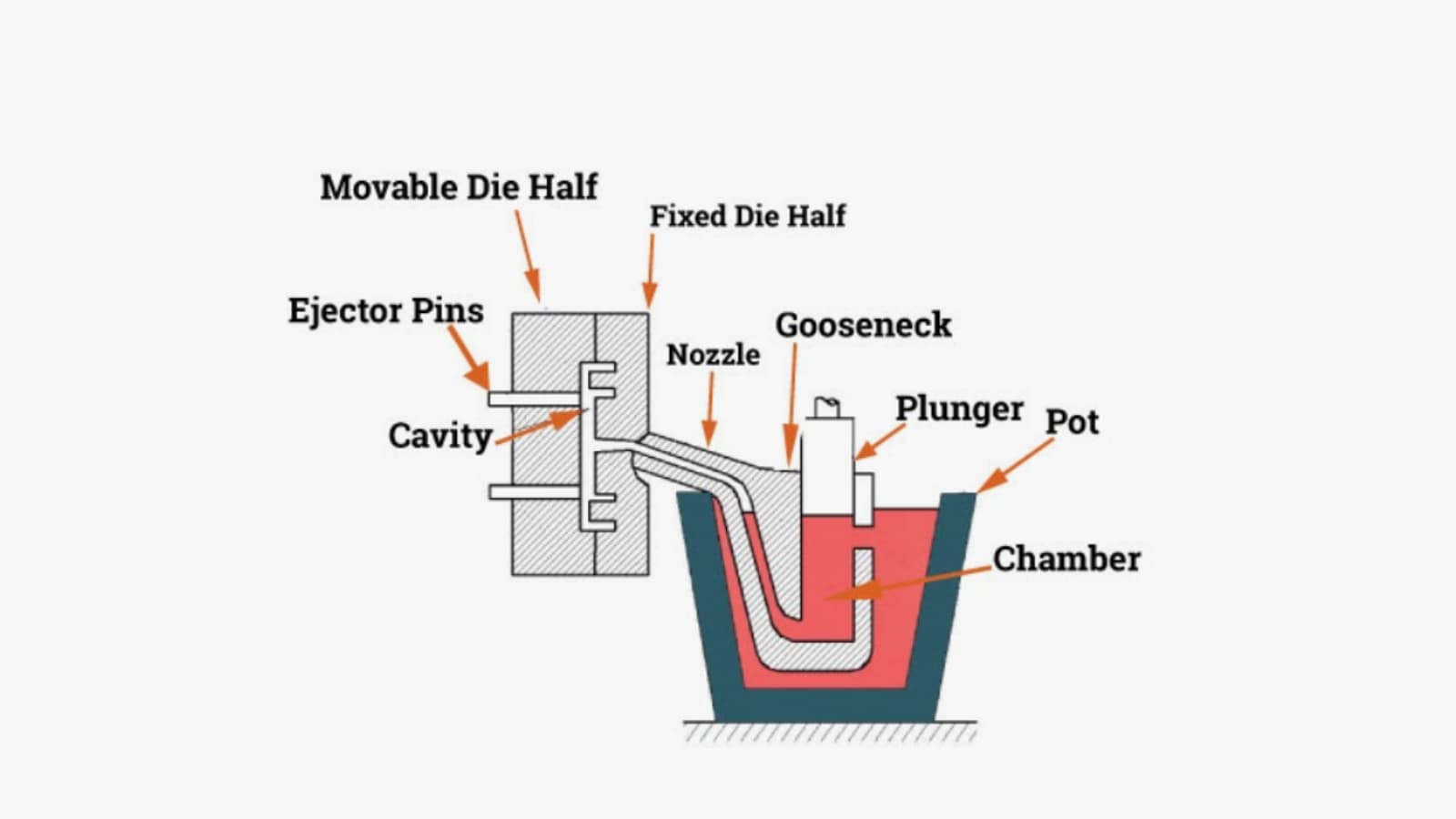

Fundição sob pressão de câmara quente

Fundição sob pressão em câmara quente, também conhecido como fundição pescoço de ganso, é um dos métodos mais proeminentes usados na indústria de fundição sob pressão, particularmente adequado para metais com baixos pontos de fusão, como zinco, magnésio e algumas ligas de alumínio. Caracterizado pela sua rapidez e eficiência, este processo envolve um forno que é parte integrante da própria máquina de fundição, permitindo ciclos rápidos e maior rendimento de produção.

O procedimento começa com um reservatório de metal fundido conectado diretamente à máquina de fundição sob pressão. Um êmbolo acionado pneumaticamente empurra o metal fundido através de um tubo em forma de pescoço de ganso para dentro da cavidade da matriz. Esta configuração não só acelera o processo, mas também reduz a exposição do metal ao ar, minimizando significativamente a oxidação e facilitando a produção de componentes mais fortes e densos.

A fundição sob pressão em câmara quente é altamente adequada para a produção de peças de pequeno a médio porte que exigem recursos detalhados e tolerâncias restritas, como engrenagens, conectores e caixas para produtos eletrônicos de consumo. Sua capacidade de fornecer peças de alta qualidade com bom acabamento superficial e consistência dimensional o torna indispensável em indústrias onde a produção em volume e a integridade do material são fundamentais.

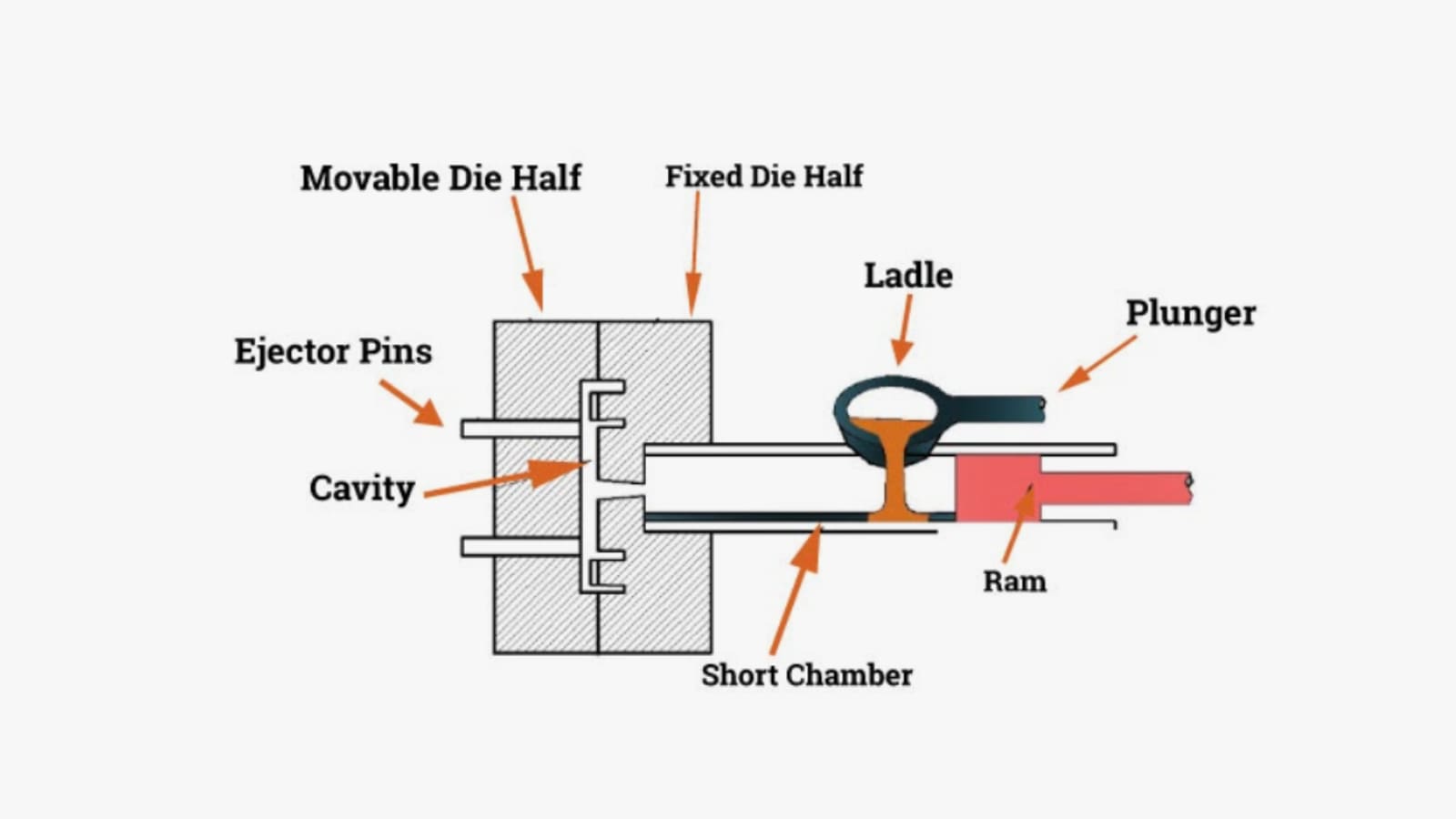

Fundição em câmara fria

A fundição sob pressão em câmara fria é um processo vital usado para metais com altas temperaturas de fusão, como alumínio, cobre e suas ligas, que não podem ser processados em uma máquina de fundição sob pressão em câmara quente sem danificá-los. Este método é crucial para a criação de componentes que exigem resistência superior e propriedades térmicas que esses metais fornecem, tornando-o essencial nas indústrias automotiva, aeroespacial e de máquinas pesadas.

Ao contrário do processo de câmara quente, o processo de câmara fria envolve colocar manualmente o metal fundido em uma câmara fria, onde um êmbolo hidráulico ou mecânico força o metal para dentro da cavidade da matriz. Esta separação do processo de fusão da prensa permite o manuseio de metais que, de outra forma, degradariam os componentes da máquina devido aos seus altos pontos de fusão.

O sistema de fundição em câmara fria é especialmente apreciado por sua capacidade de produzir peças grandes e resistentes, com propriedades mecânicas excepcionais e alto nível de durabilidade. O processo também acomoda temperaturas de fusão mais altas e, portanto, opções mais amplas de ligas, tornando-o flexível e indispensável para a produção de peças críticas que devem resistir a condições extremas.

Abaixo está um resumo da diferença entre quente e fundição em câmara fria:

| Fundição sob pressão de câmara quente | Fundição em câmara fria |

| O derretimento ocorre dentro da máquina de fundição | A fusão ocorre fora da máquina de fundição |

| Usa uma pressão baixa (1000psi a 5000psi) | Usa uma pressão mais alta (1500 psi a 25,000 psi) |

| Ele usa injeção horizontal | Utiliza injeção horizontal e vertical |

| Maior consumo de energia devido ao aquecimento contínuo | Menor consumo de energia, pois a fusão ocorre fora da máquina. |

| Adequado para produção em alto volume de peças pequenas e complexas | Adequado para peças grandes e complexas |

Variações do Processo de fundição sob pressão

O processo de fabricação possui diferentes variações que modificam o modelo geral para melhorar a funcionalidade ou valor estético. Eles incluem:

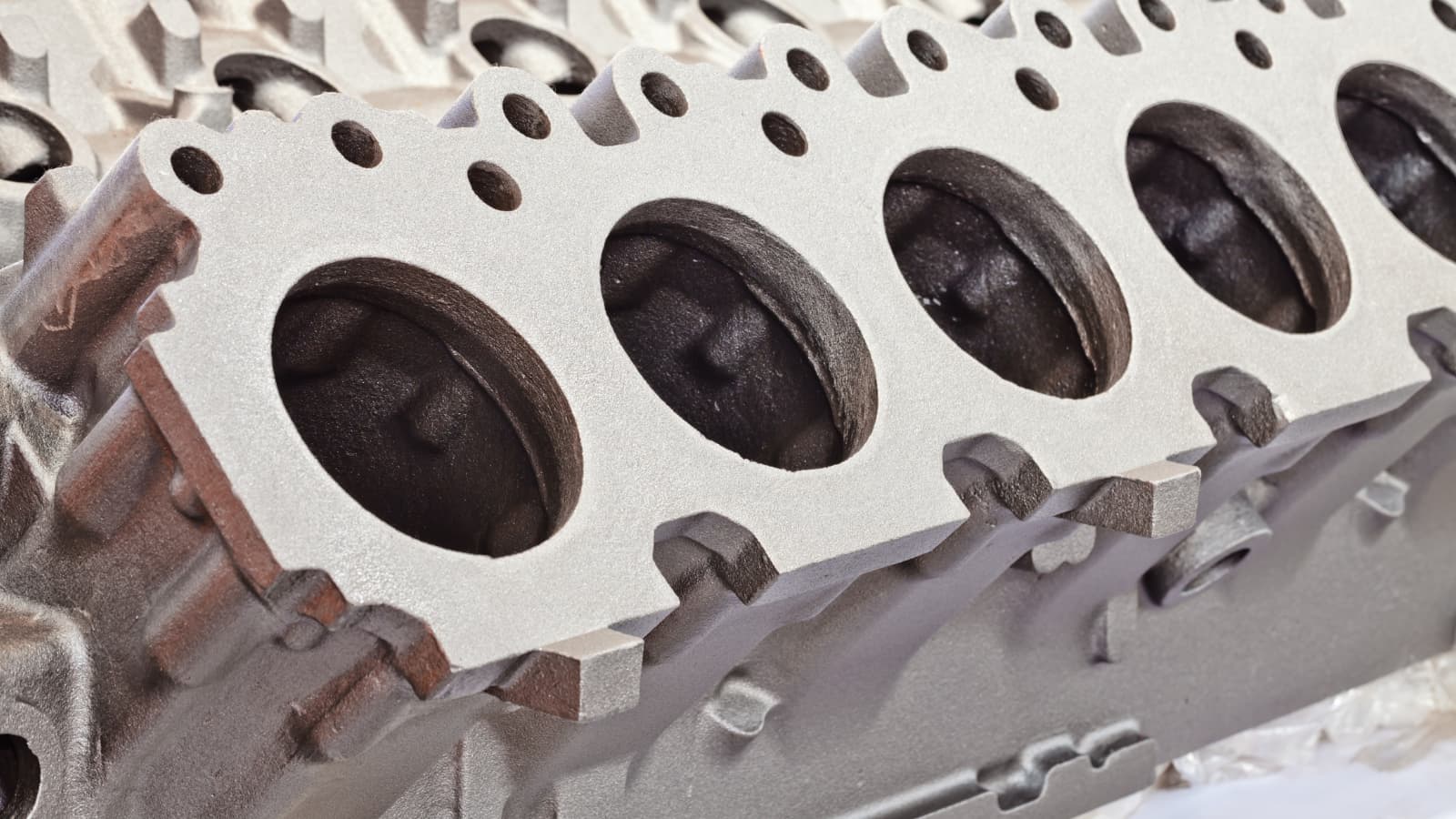

Gravidade Die Casting

A fundição por gravidade difere da fundição sob pressão tradicional por usar a gravidade para o enchimento do molde. As vantagens do processo incluem redução do consumo de energia, geração de resíduos, aprisionamento de ar e alta precisão dimensional. O processo de fundição é aplicável na indústria automotiva para a fabricação de peças estruturais como blocos de motor, cabeçotes de cilindro, carcaça de bomba e carcaça de caixa de câmbio.

Fundição sob pressão

A fundição sob pressão é categorizada em dois tipos: fundição de baixa pressão (LPDC) e fundição de alta pressão (HPDC). Cada um tem vantagens baseadas no mecanismo de enchimento. O preenchimento do HPDC ocorre em alta pressão (1000 psi a 25000 psi), tornando-o rápido e adequado para a produção de peças de paredes finas. No LPDC, o enchimento ocorre em baixa pressão (0.08 MPa a 0.1 MPa). Isso evita o aprisionamento de ar e o torna adequado para a fabricação de peças dimensionalmente precisas e não porosas.

A fundição sob pressão é aplicável em usinagem de alta precisão. Por exemplo, as indústrias aeroespacial e automotiva utilizam-no na fabricação de peças estruturais, blocos de motores e cabeçotes de cilindro, enquanto a indústria eletrônica o utiliza na fabricação de carcaças eletrônicas.

Fundição a vácuo

A fundição a vácuo difere apenas pelo uso de vácuo para evitar a retenção de ar. Isso leva a um melhor acabamento superficial e precisão dimensional. O processo de fundição é aplicável nas indústrias automotiva, médica e aeroespacial. As peças comuns fabricadas incluem caixas de transmissão, implantes de alumínio e suportes.

Espremer Fundição

As peças fundidas por compressão têm vantagens como propriedades mecânicas melhoradas, porosidade reduzida e maior precisão dimensional. Conseqüentemente, eles são comuns na indústria automotiva para a fabricação de componentes como suspensões, juntas de direção e transmissões.

Fundição sob pressão semissólida

A fundição semissólida, também conhecida como tixomoldagem ou reofundição, produz peças com tolerâncias restritas e precisão dimensional. Eles são aplicáveis na fabricação de peças com geometrias complexas, como transmissões, suportes de motor e carcaças eletrônicas.

Materiais metálicos Used in Fundição

O processo de fabricação é adequado para trabalhar com materiais não ferrosos como ligas de alumínio, zinco e magnésio. Abaixo estão os melhores materiais para o processo e por que você deve considerá-los:

Ligas de Alumínio

As ligas de alumínio, como as ligas 380, 360, 390 e 413, têm baixa viscosidade no estado fundido, o que lhes permite fluir livremente durante a fundição. Suas propriedades mecânicas destacadas abaixo os tornam populares nas indústrias automotiva, aeroespacial e outras.

- Excelente resistência à corrosão

- Alta relação resistência-peso

- Excelentes propriedades de blindagem EMI e RFI

- Excelente dureza

- Boa rigidez

- Excelente condutividade térmica

- Suporta as mais altas temperaturas de operação de todas as ligas fundidas

- Alta estabilidade dimensional com paredes finas

- Alta condutividade elétrica

- Boas características de acabamento superficial

- Reciclagem total

Ligas de Magnésio

A alta fluidez e boa moldabilidade da liga de magnésio reduzem a porosidade durante o enchimento do molde. Além disso, os especialistas em fundição sob pressão as preferem às ligas de alumínio porque são mais adequadas para a fabricação de peças com designs complexos e por sua alta resistência à corrosão.

Uma liga de magnésio popular para fundição é a AZ91D. A liga é tão forte quanto o alumínio e o aço, mas 33% e 75% mais leve que ambos, respectivamente.

Ligas de zinco

A alta fundibilidade, o baixo ponto de fusão e a alta taxa de solidificação da liga de zinco tornam-na outro metal de fundição muito procurado.

As ligas comumente usadas no processo de fundição de zinco são Zamak #2, #3, #5, #7, ZA8 e ZA27. Eles reduziram o tempo de ciclo, prolongaram a longevidade da matriz e excelentes propriedades mecânicas.

Cobre

A incapacidade da liga de cobre de rachar durante o resfriamento rápido e sua capacidade de criar peças com estruturas de granulação fina fazem delas outro material importante na fundição sob pressão. Além disso, possuem alta resistência, durabilidade, condutividade térmica, etc., utilizáveis em diversas indústrias.

Liga de estanho

O estanho consiste principalmente em estanho (90%), cobre (2.5%), chumbo (7.5%) e uma pequena quantidade de outros elementos, como o antimônio. É um material de fundição popular devido aos seus baixos pontos de fusão (1700C a 2300C), boa fluidez e boa resistência à corrosão.

Embora seja um bom material de fundição, a presença de chumbo acarreta preocupações ambientais e de saúde. Como resultado, reduziu a aceitação industrial na fundição moderna.

Conduzir

O chumbo é um material macio e maleável com baixo ponto de fusão, boa resistência à corrosão e baixo atrito. É combinado com outros metais como o estanho, porém sua alta toxicidade reduz suas aplicações industriais.

Ligas à base de estanho

As ligas à base de estanho são metais macios e dúcteis com baixo ponto de fusão (2320C). Além disso, possui boa resistência à corrosão e fluidez, tornando-o adequado para fundição sob pressão de metal. O estanho é frequentemente combinado com outros metais, como cobre e antimônio, para obter melhores propriedades mecânicas.

Design Comladoraçãosin Fundição

Compreender o material e as variações de fundição pode afetar a qualidade da peça. No entanto, você também deve considerar os seguintes recursos geométricos para melhorar o desempenho, a capacidade de fabricação e a economia da peça.

Rascunho

Um ângulo de inclinação é uma inclinação integrada nas direções verticais do molde para facilitar a ejeção da peça. No entanto, o ângulo depende do material de fundição, do acabamento superficial, da espessura da parede e da complexidade geométrica.

Evitar o ângulo de inclinação durante o projeto do molde fará com que a peça grude/arraste no molde durante a ejeção. Consequentemente, pode danificar a peça e/ou o molde. Incorporar um ângulo de inclinação maior aumentará o uso de material e os custos de fabricação.

Geralmente, um ângulo de inclinação de 10 para 20 melhorará a ejeção da peça. Para típico fundição de alumínio, o ângulo de inclinação recomendado é 20 por lado para acomodar a abrasividade do material. O zinco, por outro lado, tem uma taxa de contração de 0.7% que pode ser acomodada no design da ferramenta.

Raios de filé

Os raios de filete são importantes em projetos de peças onde não é possível evitar cantos vivos. Eles reduzem as concentrações de tensão em cantos vivos, distribuindo-as uniformemente por toda a peça. Os raios do filete dependem da geometria da peça, do material de fundição e dos requisitos funcionais.

Um raio de filete mínimo de 0.4 mm é recomendado, mas está limitado a 0.8 mm. Um raio de filete grande reduzirá a tensão, mas aumentará o uso de material e os custos de usinagem. Por outro lado, um raio de filete menor pode não proporcionar alívio de tensão suficiente.

Linha de separação

A linha de partição é a linha onde as duas metades do molde se encontram. Certifique-se de que a linha de partição esteja reta. Além disso, deve ser localizado e orientado para minimizar a sua visibilidade e não afetar a funcionalidade da peça. Fatores como geometria da peça, cortes inferiores, inclinação e abertura podem influenciar o posicionamento da linha de partição.

Bosses

Bosses são um recurso adicionado a um molde que serve como pontos de montagem. Eles devem ter uma espessura de parede universal para máxima resistência. Ao escolher uma saliência, considere seu diâmetro, altura e espessura da parede. Um ressalto superdimensionado ou subdimensionado pode causar problemas de montagem, distorção da peça ou redução da resistência da peça.

costelas

As nervuras são recursos finos e elevados que aumentam a resistência de uma peça sem aumentar seu peso ou uso de material e minimizam a deflexão da peça e melhoram a estabilidade dimensional. Considere o tamanho da peça, formato, espessura, relação altura/largura e espaçamento ao escolher uma nervura. Usar costelas excessivamente grossas ou finas pode causar marcas de afundamento ou empenamento.

Buracos e Janelas

Furos e janelas adequadamente projetados servem como ventilação, drenagem ou integração de componentes. Os projetistas devem considerar o diâmetro, a profundidade e a localização do furo durante a incorporação para evitar defeitos nas peças ou problemas funcionais.

Aplicações e usos de fundição sob pressão

A fundição sob pressão é aplicável em indústrias que utilizam materiais não ferrosos como alumínio, zinco e magnésio. Exemplos incluem:

Indústria aeroespacial

A indústria aeroespacial utiliza fundição de metal para fabricar componentes de motores de aeronaves, como carcaças e suportes, usando ligas de alumínio (por exemplo, ADC12, A380) e ligas de magnésio (por exemplo, AZ91D).

A indústria depende do processo de fabricação devido à sua adequação aos materiais com os quais trabalha, como alumínio, magnésio, etc. Além disso, garante precisão dimensional e é compatível com geometrias complexas peculiares à indústria.

Automotivo

A indústria automotiva utiliza o processo de fabricação para fabricar componentes de motores, como cabeçotes de cilindro, carcaças de transmissão, blocos e peças de carroceria, como aros de rodas e maçanetas. Exemplos de fundição automotiva os materiais utilizados na indústria incluem ligas de alumínio (por exemplo, ADC12, A380), ligas de zinco (por exemplo, ZAMAK) e ligas de magnésio (por exemplo, AZ91D).

Eletrônicos

É aplicável na fabricação de componentes eletrônicos como conectores, dissipadores de calor e caixas usando ligas de alumínio (por exemplo, ADC12, A380), ligas de zinco (por exemplo, ZAMAK) e ligas de magnésio (por exemplo, AZ91D). O processo de fabricação pode fabricar com precisão peças com detalhes complexos comuns à indústria eletrônica.

Produtos para o Consumidor

Produtos de consumo, como eletrodomésticos de cozinha, ferramentas elétricas e outras ferragens, são fabricados por meio de processo de fundição sob pressão, utilizando ligas de alumínio, zinco e estanho. A fundição sob pressão oferece alta produtividade, produção em massa e economia, que são importantes na fabricação desses produtos.

Construção

A indústria da construção utiliza o processo de fundição sob pressão na fabricação de ferragens como dobradiças, caixilhos de janelas e acessórios. O processo de fabricação pode produzir peças com formatos complexos, por isso é importante quando as funções e o apelo estético são importantes.

Benefícios da Fundição

A ampla aplicação industrial da fundição sob pressão de metal se deve a alguns benefícios em relação a outros processos de fabricação. Eles incluem:

Excelente Precisão

Produz peças com alta precisão dimensional. No entanto, a precisão depende do tipo, da variação e do molde pré-projetado. Por exemplo, moldes feitos com máquinas CNC avançadas, como a máquinas CNC de 5 eixos, pode atingir tolerâncias restritas. Além disso, variações como LPDC e fundição por gravidade, que promovem o preenchimento adequado da matriz, são mais precisas.

Detalhes complexos

A fabricação pode produzir peças com geometrias complexas, incluindo insertos fundidos, paredes finas, etc. Essa capacidade de incorporar detalhes complexos ao design permite a produção de peças com diversos formatos e funcionalidades.

Entrega Rápida de Altos Volumes de Produção

É um processo de produção de alto volume com baixo custo por unidade de peça. Porém, a velocidade depende da variação da fundição e do desenho do molde. Por exemplo, a fundição de alta pressão é rápida devido à alta pressão usada, e o uso de moldes múltiplos e combinados pode melhorar a velocidade, o número e o custo por unidade

Acabamentos de superfície lisa

Uma peça de metal fundido terá um acabamento superficial liso, especialmente ao usar técnicas como fundição de baixa pressão, fundição por gravidade e fundição semissólida. A pressão garante o enchimento adequado da matriz, o que aumenta a precisão dimensional e reduz o aprisionamento de ar, o que garante porosidade mínima.

Longa vida útil do molde

As matrizes são geralmente feitas de aço de alta qualidade, que é resistente e pode suportar as altas pressões e temperaturas associadas ao processo de fundição sob pressão. A robustez e durabilidade do aço são fundamentais para a longevidade dos moldes.

Limitações and-Challenges de fundição sob pressão

A fundição sob pressão de metal também tem algumas limitações que podem determinar se você a usará ou não. Esta seção apresentará as limitações e como contorná-las.

Aplicável apenas a metais não ferrosos

É adequado apenas para metais não ferrosos com pontos de fusão ideais moderados, como alumínio, zinco e magnésio. Metais ferrosos como aço e ferro têm pontos de fusão mais elevados que requerem equipamento especial para fundi-los.

Altos custos de matrizes

Os moldes incorrem em um alto custo de fabricação porque a usinagem CNC é um processo de produção de alto volume e a fabricação de um molde às vezes é um processo único. Além disso, o custo é maior quando se trata de peças complexas e utiliza aço

Suscetibilidade a Defeitos

Dependendo tipos de fundição e variações, as peças são suscetíveis a defeitos como porosidade, encolhimento e imperfeição superficial. Por exemplo, o aprisionamento de ar ocorre na fundição de alta pressão e pode formar poros na superfície da peça. Os poros podem formar bolhas durante o tratamento térmico e resolver esses defeitos pode levar a um custo de fabricação mais elevado devido ao procedimento extra de acabamento superficial.

Inadequação para pequenos projetos

Tem um alto custo de investimento inicial, incluindo custo de configuração, fabricação de moldes, etc. Para obter um baixo custo por unidade de peça, a produção em massa é incentivada. Consequentemente, o processo de fundição é inadequado para projetos de pequena escala e produção de peças únicas.

Comparando a fundição sob pressão com outros processos de fabricação

A fundição sob pressão pode ser confundida com processos como moldagem por injeção e forjamento. No entanto, eles são diferentes, conforme mostrado nesta seção:

Diferença entre Fundição e Moldagem por Injeção

Fundição sob pressão vs moldagem por injeção é uma comparação popular entre aqueles que são novos no mundo da manufatura. Ambos utilizam o mesmo princípio de injeção e são adequados para a fabricação de peças com detalhes complexos e excelente acabamento superficial.

No entanto, eles diferem na peça de trabalho e no material do molde. A moldagem por injeção utiliza molde de aço ou alumínio e só é compatível com polímeros plásticos, enquanto a outra é para metais não ferrosos e utiliza molde de aço. Outras diferenças entre os dois processos estão na tabela abaixo:

| Diferenças | Fundição | Moldagem por Injeção |

| Extração | Injeção de metal em um molde de aço pré-projetado sob pressão | Injeção de plástico fundido em um molde pré-projetado de aço ou alumínio sob pressão |

| Material | Ligas de metais não ferrosos (por exemplo, alumínio, zinco, magnésio) | Plásticos termoplásticos ou termoendurecíveis |

| materiais de molde | Aço | Aço ou alumínio |

| Tempo de resfriamento | Tempos de resfriamento mais longos | Tempos de resfriamento mais curtos |

| Velocidade de produção | Mais lento | Mais rápido |

| Custo de ferramentas | Custos mais elevados de ferramentas de fundição devido ao uso de moldes de aço | Menor custo de ferramentas devido ao uso de moldes de alumínio |

| Custo da peça | Custos de peças mais elevados devido a tempos de produção mais longos | Menor custo de peças devido a tempos de produção mais rápidos |

Diferenças entre forjamento e fundição sob pressão

A principal diferença entre forjamento e fundição sob pressão é o uso de molde. O forjamento envolve moldar um metal aquecido aplicando força compressiva, enquanto o outro depende da injeção de metal fundido em um molde pré-projetado. As diferenças entre as duas fabricações metálicas estão na tabela abaixo.

| Diferenças | Forjar | Fundição |

| Extração | Envolve moldar o metal aplicando forças de compressão | Injeção do metal em estado fundido em um molde sob pressão |

| Material | Adequado para metais ferrosos e não ferrosos, por exemplo, aço e alumínio | Adequado apenas para metais não ferrosos como alumínio, zinco, magnésio |

| Material do molde | Não requer molde. Mas usa um dado | Moldes de aço |

| Velocidade de produção | Mais lento | Mais rápido |

| Controle de tolerância | Tolerância moderada | Controle de alta tolerância devido ao processo de fabricação de moldes de precisão |

| Propriedades da peça final | Propriedades mecânicas melhoradas devido ao processo de forjamento | As propriedades mecânicas dependem do material de fundição |

Selecionando o provedor de serviços de fundição sob pressão certo

A fundição sob pressão é um processo simples de fabricação de metal, mas pode exigir pouco conhecimento e experiência. Como resultado, a terceirização para os prestadores de serviços certos, como o nosso, é uma abordagem melhor.

Na RapidDirect, nossa equipe de engenheiros tem anos de experiência em serviços de fundição sob pressão. Estamos em melhor posição para aconselhá-lo sobre o processo de fundição sob pressão correto para o seu projeto. Somos uma empresa certificada pela ISO 9001:2015 com instalações de última geração que garantem a fabricação de peças de alta qualidade. Carregando arquivos de design em nossa plataforma online, você receberá um orçamento e uma análise DfM em 12 horas.

Conclusão

A fundição sob pressão é um processo de fabricação de metal com alta precisão dimensional. Este artigo discute o processo de fundição, como funciona e materiais compatíveis para que você possa tomar uma decisão bem informada.

Você está procurando um fornecedor de serviços de fundição sob pressão confiável? Entre em contato conosco e experimente uma fabricação de qualidade com prazo curto e preço competitivo.

Perguntas Frequentes:

Sim, as peças têm alta longevidade. No entanto, a longevidade depende do material utilizado e do ambiente de utilização. Além disso, a manutenção adequada pode melhorar a longevidade da peça.

Não, a pós-usinagem depende dos requisitos específicos da peça. Algumas peças podem exigir operações de usinagem adicionais, como retificação, para melhorar o acabamento superficial ou para obter uma tolerância mais estreita. Além disso, as peças fundidas podem ficar em branco para a próxima etapa de fabricação.

O custo de fundição de uma peça depende do volume de produção, material, complexidade da peça e tamanho. Por exemplo, ferramentas de fundição sob pressão de alumínio podem custar cerca de £ 4000 com peças, enquanto as peças acabadas custam apenas £ 0.4. Além disso, é um processo de produção de alto volume e só terá boa relação custo-benefício na fabricação de um grande número de peças.

Não, a fundição sob pressão de metal não é ideal para prototipagem devido ao seu alto custo de ferramentas e prazos de entrega mais longos. Em vez disso, você pode usar impressão 3D ou usinagem CNC para prototipagem e fundição sob pressão para produção em massa.

A impressão 3D aprimora o processo de fundição sob pressão porque suporta prototipagem rápida. Como resultado, permite que os projetistas façam diferentes designs de moldes e permitam ajustes subsequentes.