Las máquinas de torno CNC realizan múltiples operaciones de mecanizado para lograr características específicas de las piezas. El torneado se asocia comúnmente con el trabajo de torno. Sin embargo, es sólo un aspecto de sus capacidades. El torno es un dispositivo de fabricación integral, que maneja diversos tipos de operaciones de torneado.

Los diferentes tipos de operaciones de torneado resultan de variaciones en los extremos de la herramienta y la relación cinemática entre la herramienta y la pieza de trabajo. Los procesos siguen distintos procedimientos para cumplir con las especificaciones de diseño. Sin embargo, cada operación puede lograr resultados distintos para proyectos individuales.

Por tanto, existe la necesidad de comprender los diferentes tipos de operaciones de torneado y sus peculiaridades. Este artículo examinará 10 de las operaciones más importantes realizadas en una máquina de torno, explicando sus procesos y aplicaciones. También aprenderás cómo puedes elegir el mejor para tu proyecto. Entremos directamente en ello.

¿Cómo funciona la operación de torneado?

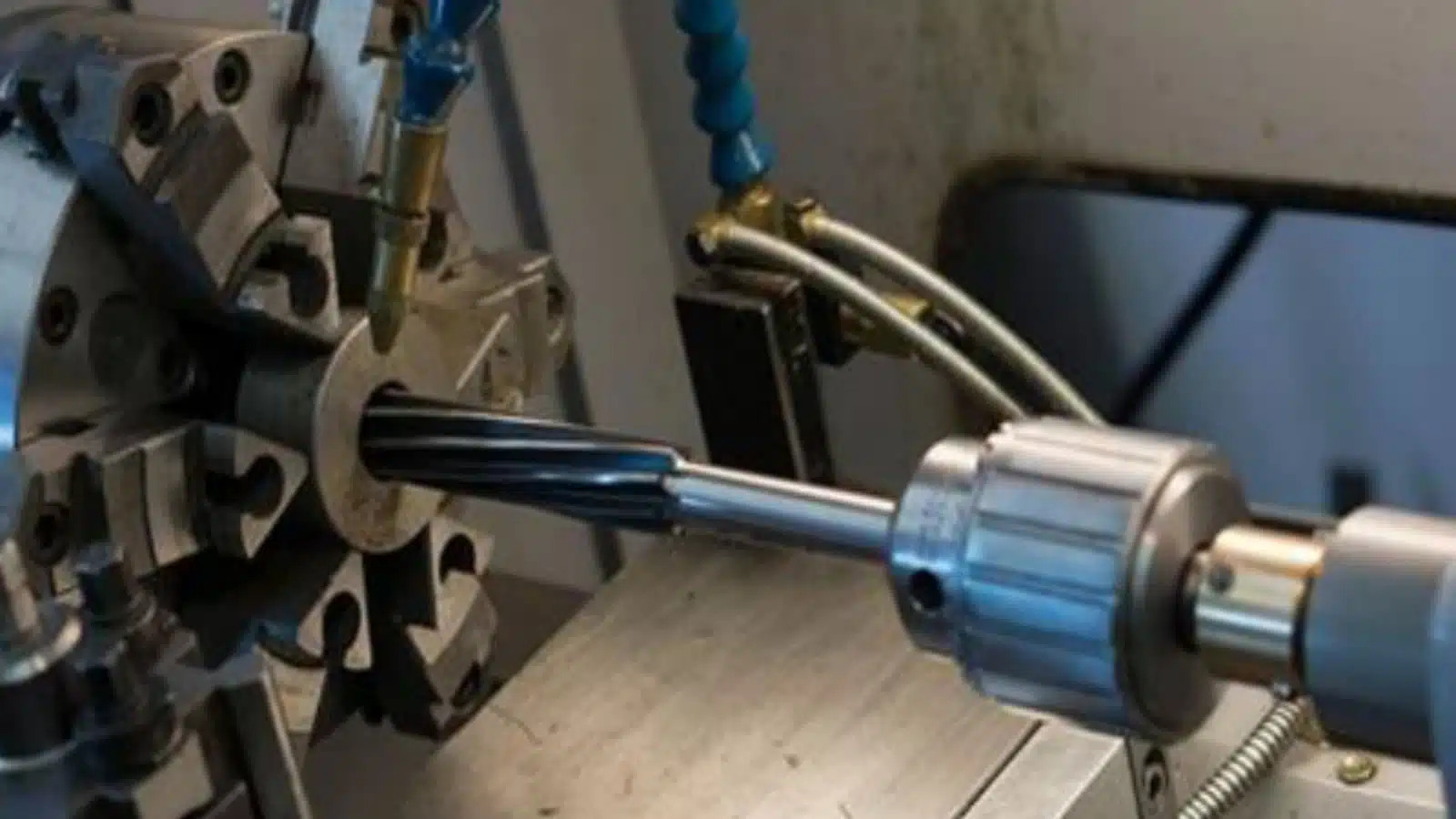

El torneado es un proceso de mecanizado que se utiliza para crear piezas cilíndricas, donde la herramienta de corte se mueve en una trayectoria lineal mientras la pieza de trabajo gira. Este proceso generalmente se realiza en un torno, que es una máquina herramienta que sostiene y gira la pieza de trabajo contra una herramienta de corte fija.

Los pasos básicos involucrados en una operación de torneado son:

- Preparar: El maquinista comienza calibrando y configurando el aparato de torneado CNC para garantizar un rendimiento óptimo. Luego, la pieza de trabajo se fija de forma segura al husillo del torno para una rotación estable.

- Selección de herramientas: el siguiente paso consiste en elegir las herramientas de corte y colocarlas dentro de la torreta de herramientas para cambios de herramientas eficientes. La selección depende de los requisitos de material y diseño.

- Carga del programa: el maquinista luego carga el programa de mecanizado CNC en el sistema y completa la configuración. Este programa guía la rotación de la pieza de trabajo y controla el movimiento de la herramienta de corte.

- Operación de Mecanizado: Una vez cargado el programa, el Operación de mecanizado CNC comienza. La pieza de trabajo gira y la herramienta de corte le da forma según el diseño programado. Los parámetros de corte se ajustan para lograr tasas óptimas de eliminación de material y precisión dimensional.

- Monitoreo en tiempo real: Los sensores monitorean las condiciones durante el giro para realizar ajustes en tiempo real, garantizando consistencia y cumpliendo con los estándares de calidad.

Tipos de operaciones de torneado

El proceso de torneado puede implicar varias operaciones diferentes, dependiendo del resultado que esté dispuesto a lograr. Antes de entrar en los diferentes tipos de operaciones de torneado CNC, aquí hay una breve descripción general de lo que debe saber sobre ellas:

| Tipos de operaciones de torneado | Descripción | Ventajas | Aplicaciones |

| Turning | Da forma a piezas de trabajo giratorias utilizando una herramienta de corte de un solo punto. | Eficiencia, precisión, versatilidad, escalabilidad | Ejes, casquillos, ejes, pasadores, diversos componentes giratorios. |

| Tapping | Forma roscas de tornillo dentro de agujeros previamente perforados usando un grifo. | Conexiones fuertes, estandarización, desmontaje/reutilización. | Creación de agujeros roscados para montaje en diversas industrias. |

| Hilos de cuerda | Talla roscas de tornillo externas en el diámetro exterior de una pieza de trabajo. | Montaje fuerte y estandarizado, versatilidad, escalabilidad. | Fabricación de varillas roscadas, pernos, tornillería, etc. |

| Aburrido | Refina y amplía los agujeros existentes en las piezas de trabajo. | Precisión dimensional, acabado superficial, capacidad. | Ampliación de orificios pretaladrados para rodamientos, ejes, etc. |

| Moleteado | Mejora la capacidad de agarre de las superficies de la pieza de trabajo mediante la creación de patrones texturizados. | Mejora del agarre, seguridad y estética. | Mangos, perillas y piezas de máquinas requieren un agarre seguro |

| Escariado | Mejora la precisión y el acabado superficial de los agujeros existentes. | Exactitud dimensional, acabado superficial, precisión. | Aplicaciones que requieren ajustes precisos, como soportes de rodamientos |

| Trío | Crea agujeros cilíndricos en piezas de trabajo. | Versatilidad, eficiencia, integración. | Creación de orificios para sujetadores, pasadores y otros procesos de mecanizado |

| Frente a | Aplana las caras extremas de piezas de trabajo cilíndricas. | Superficie de referencia, versatilidad, integración. | Creación de superficies planas y cuadradas para superficies de contacto, rodamientos, etc. |

| Ranurado | Corta ranuras o canales alrededor de la circunferencia de la pieza de trabajo. | Canales funcionales, tronzado, estética. | Crear canales para juntas tóricas, anillos elásticos y tronzar componentes individuales |

| Parting | Separa los componentes terminados de las barras en bruto. | Eficiencia, automatización, rentabilidad | Producir múltiples piezas idénticas a partir de una sola barra de material |

Turning

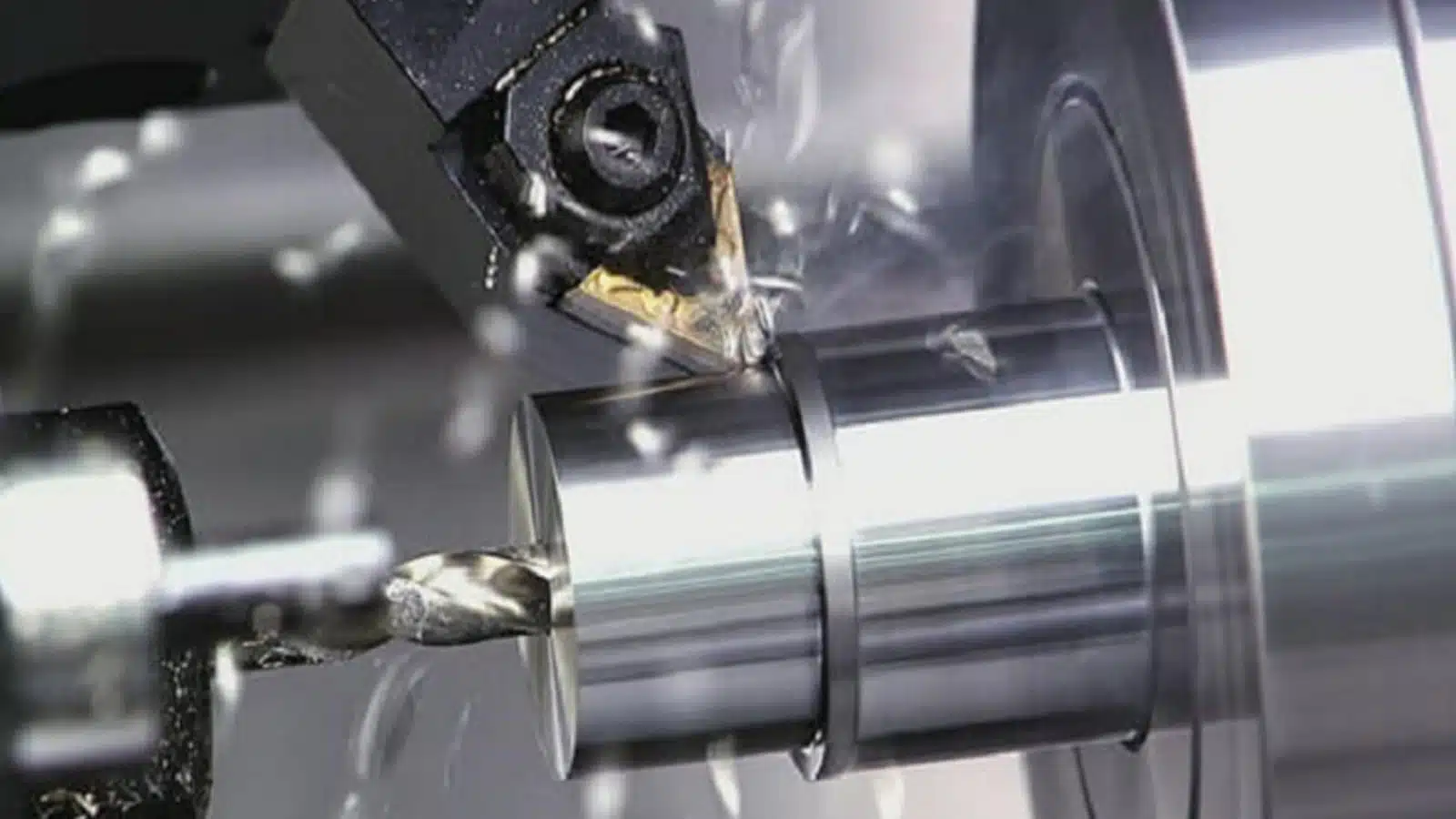

El giro es el más frecuente. operación en un torno CNC. Esta operación da forma a una pieza de trabajo giratoria utilizando una herramienta de corte de un solo punto. La herramienta, colocada en un ángulo y velocidad de avance específicos, elimina material de la pieza de trabajo a medida que gira, reduciendo su diámetro para lograr la forma cilíndrica deseada. La trayectoria de la herramienta puede ser recta para secciones de diámetro constante o seguir un contorno programado para formas cónicas o curvas. Hay dos operaciones principales de torneado: desbaste y acabado.

El torneado en desbaste se centra en reducir rápidamente la pieza de trabajo a un espesor casi final, priorizando la velocidad sobre la precisión y la calidad de la superficie. Sin embargo, el torneado de acabado tiene como objetivo lograr dimensiones precisas y un acabado suave.

Sin embargo, existen otros tipos de torneado más amplios:

- Paso de torneado: Forma dos superficies con un cambio repentino de diámetro, creando una característica escalonada.

- Torneado cónico: Este proceso genera una pendiente gradual entre dos superficies de diferentes diámetros moviendo la herramienta de corte y la pieza de trabajo en ángulo entre sí.

- Torneado de chaflán: Da forma a un borde en ángulo, suavizando la transición brusca entre dos superficies de diferentes diámetros.

- Torneado de contornos: La herramienta de corte se mueve a lo largo de una trayectoria predefinida para esculpir la superficie de la pieza de trabajo. Lograr la forma deseada puede requerir varias pasadas con una herramienta de contorneado, aunque algunas herramientas pueden lograr la misma forma en una sola pasada.

El torneado ayuda a crear una amplia gama de componentes rotacionales simétricos. Los ejes, casquillos, ejes, pasadores y otras piezas que requieren características cilíndricas precisas dependen en gran medida de las operaciones de torneado. La capacidad de lograr diferentes diámetros y longitudes en una sola pieza lo convierte en un proceso muy versátil. A pesar de sus muchas ventajas, este proceso es principalmente adecuado para crear características rotacionales. Las geometrías complejas pueden requerir procesos de mecanizado adicionales para elementos no cilíndricos.

Tapping

Esta operación de torneado implica el uso de una herramienta de roscado para cortar roscas en una pieza de trabajo introduciéndola axialmente a través de un orificio existente. Para su funcionamiento se utiliza un grifo, que es una herramienta de corte multipunto. La pieza de trabajo gira lentamente sobre una placa frontal, mientras que un dispositivo especial sostiene el macho sobre un husillo de contrapunto. Las diferentes geometrías de machos crean varios perfiles de rosca, como rosca métrica, imperial o gruesa unificada (UNC). El tamaño del orificio determina el tamaño de broca compatible para la herramienta de roscado.

El roscado es esencial para crear orificios roscados en componentes con fines de ensamblaje. Se utiliza ampliamente en casi todas las industrias, desde electrodomésticos hasta piezas de automóviles y componentes aeroespaciales. Los orificios roscados correctamente proporcionan métodos resistentes y estandarizados para sujetar componentes, lo que permite un fácil desmontaje y montaje cuando sea necesario.

Sin embargo, un orificio taladrado con precisión y del tamaño correcto es crucial para un roscado exitoso. Un tamaño de orificio inadecuado puede provocar roscas peladas o componentes debilitados. El proceso también puede debilitar el material de la pieza de trabajo alrededor del orificio, especialmente en materiales más blandos. Es necesaria una selección cuidadosa del material del macho y de los parámetros de corte para minimizar este efecto.

Hilos de cuerda

A diferencia del roscado, el roscado talla roscas externas en el diámetro exterior de una pieza de trabajo giratoria. Una herramienta de roscado dedicada con un perfil específico (que coincide con el tipo de hilo deseado) corta progresivamente el patrón de hilo en la pieza de trabajo a medida que gira. Estas roscas forman ranuras helicoidales uniformes que tienen longitudes y pasos específicos. La trayectoria de herramienta garantiza un control preciso sobre la profundidad, el paso y el ángulo de flanco de la rosca.

Para crear roscas más profundas, es posible que la herramienta necesite realizar varias pasadas. La configuración adecuada de la máquina es esencial para lograr un roscado preciso. Si se requieren varias pasadas para roscas más profundas, se debe configurar la máquina del torno para garantizar que la hélice comience desde la misma posición cada vez.

El roscado es vital para fabricar varillas roscadas, pernos, sujetadores y otros componentes diseñados para atornillarse en orificios roscados. Esta operación es importante en diversas industrias, incluidos los sectores de automoción y maquinaria, donde las conexiones roscadas son vitales para ensamblar y asegurar componentes. Sin embargo, en comparación con operaciones de torneado más simples, el roscado puede llevar mucho tiempo, especialmente en el caso de perfiles de rosca complejos o piezas de trabajo de gran diámetro. Lograr un acabado superficial suave y de alta calidad en las roscas puede requerir pasadas de mecanizado adicionales o herramientas especializadas.

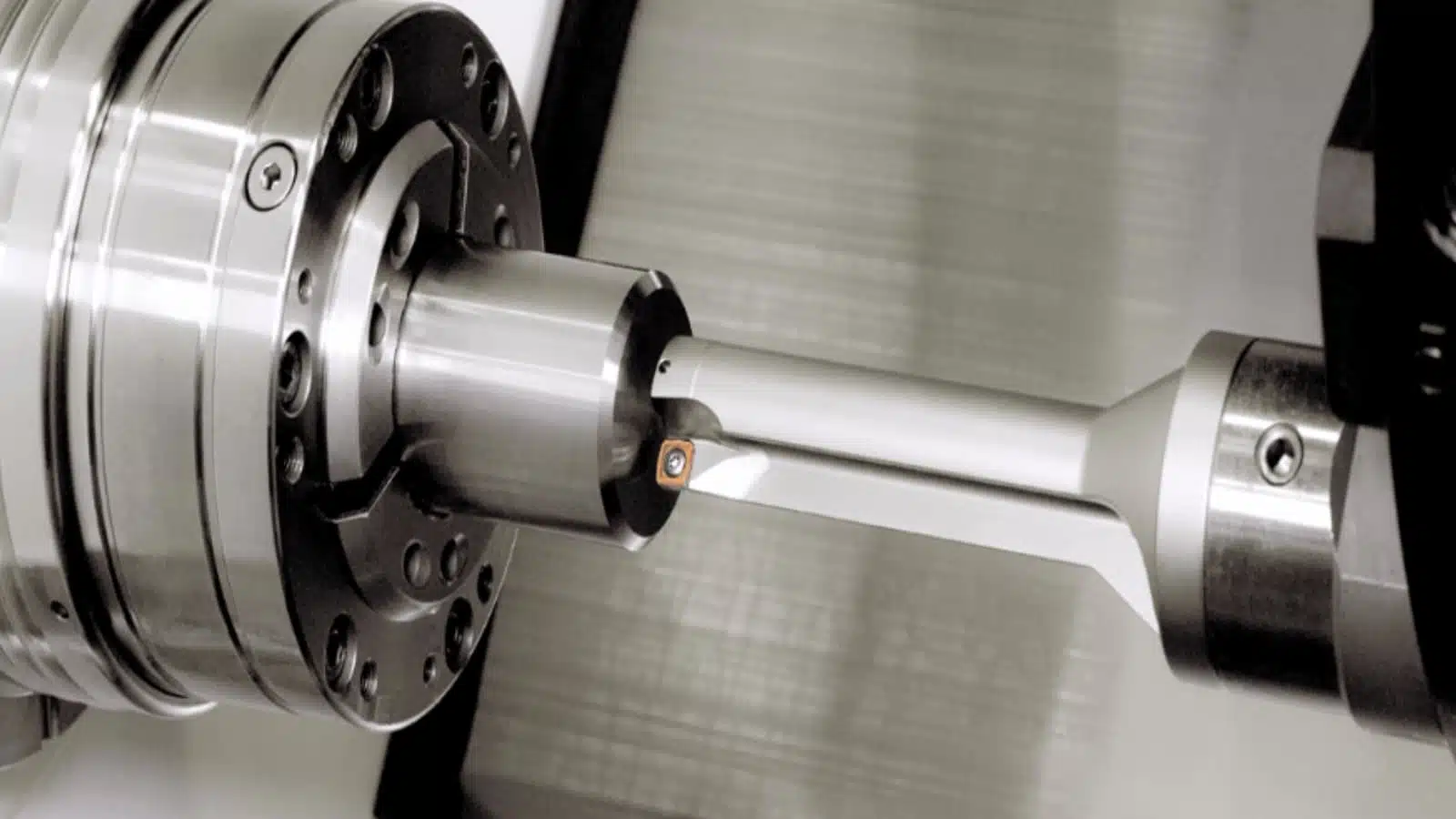

Aburrido

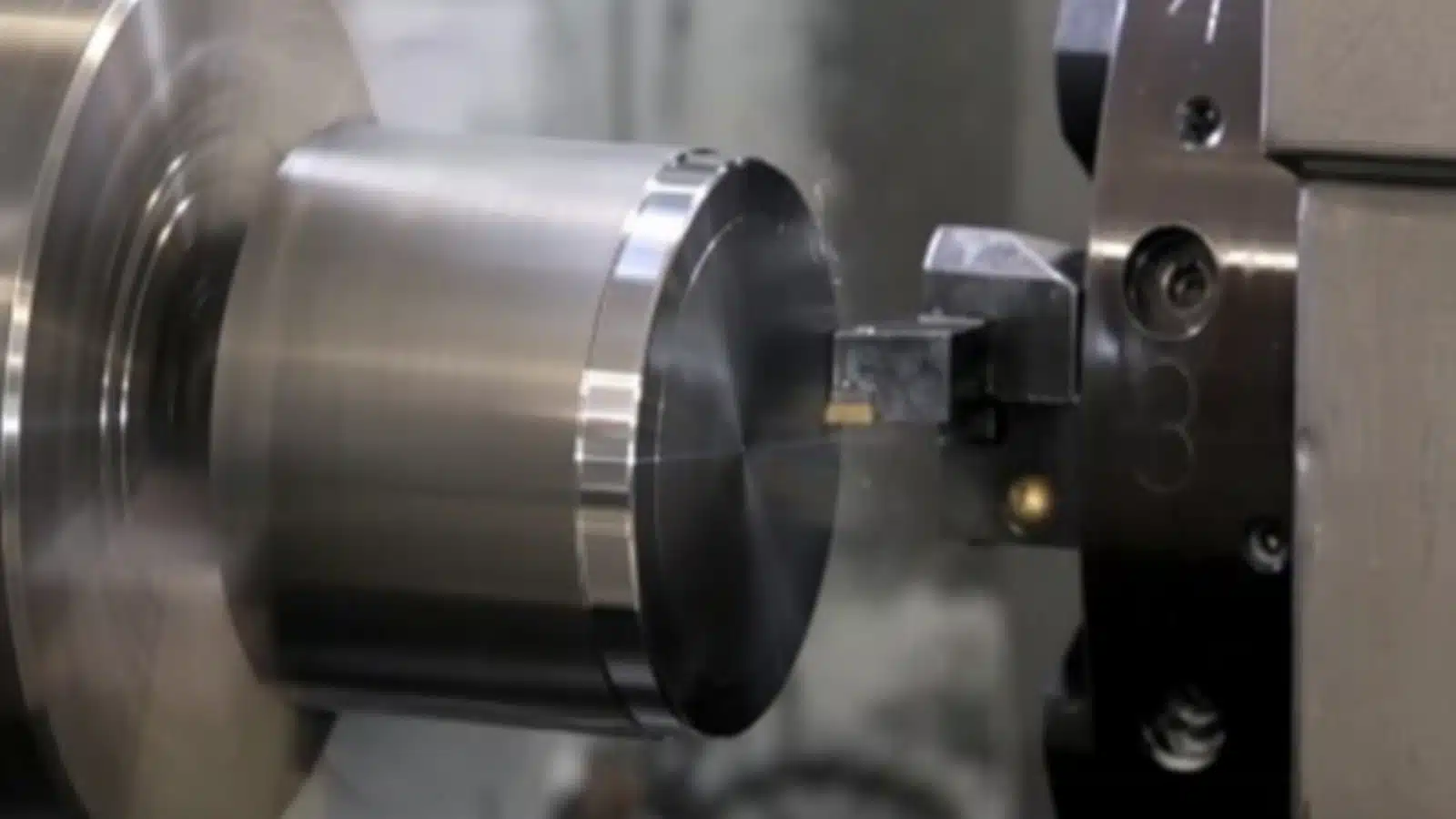

La perforación refina y amplía un orificio existente en una pieza de trabajo utilizando una herramienta de corte de un solo punto similar al torneado. La herramienta de perforación, típicamente una barra delgada con un borde cortante afilado, elimina material del diámetro interior del agujero. Esto mejora su precisión y consigue una superficie cilíndrica más suave. El mandrinado se puede realizar a lo largo de la línea central de la pieza de trabajo (mandrinado axial) o radialmente para crear orificios que se cruzan en ángulos específicos.

Esta tecnología es esencial para agrandar los orificios pretaladrados para acomodar rodamientos, ejes u otros componentes que requieran un ajuste preciso. Se utiliza ampliamente en bloques de motores, carcasas de engranajes y otros componentes de máquinas donde las características internas precisas y de alta calidad son fundamentales. Además, puede corregir agujeros que no sean perfectamente redondos.

Tenga en cuenta que taladrar no puede crear un agujero; sólo funciona con agujeros previamente perforados. La precisión y el tamaño de este agujero pueden influir en el resultado de la operación. Este proceso suele ser lento y adecuado para piezas de trabajo de tamaño pequeño.

Moleteado

Esta operación crea patrones dentados en la superficie de una pieza, mejorando la fricción de agarre y la apariencia visual. Este proceso emplea una herramienta especializada con ruedas cilíndricas (moleteados) que contienen dientes que ruedan contra la superficie de la pieza de trabajo para formar patrones. El patrón más común es el de diamante. Esto crea áreas elevadas en la superficie que mejoran el agarre y evitan resbalones durante el manejo.

El moleteado se utiliza con frecuencia en manijas, perillas y otros componentes que requieren un agarre seguro para la seguridad y funcionalidad del usuario. Es común en herramientas, piezas de máquinas y objetos cotidianos donde una superficie antideslizante es fundamental. Además, se puede utilizar con fines decorativos para crear patrones de componentes de repique en línea recta.

Sin embargo, el proceso de moleteado debilita ligeramente la capa superficial del material debido a la acción de presión de la herramienta. Además, es posible que no sea adecuado para todos los materiales o aplicaciones.

Escariado

El escariado sigue a operaciones de perforación o mandrinado para refinar la precisión y el acabado superficial de un agujero existente. Amplía un agujero en la pieza de trabajo entrando axialmente por el extremo y haciendo coincidir el diámetro de la herramienta. Un escariador estriado, con un diámetro ligeramente mayor que el orificio, elimina progresivamente cantidades mínimas de material. Esto proporciona un diámetro más preciso y un acabado de superficie interna más suave.

Esta operación de giro es crucial en aplicaciones que requieren ajustes precisos entre componentes, como carcasas de cojinetes o cuerpos de válvulas. Se utiliza ampliamente en diversas industrias donde las tolerancias estrictas y los acabados superficiales suaves son fundamentales para la funcionalidad y el rendimiento.

Al igual que la perforación, el escariado requiere un orificio previamente perforado o perforado con un diámetro específico para acomodar el escariador. Es más adecuado para refinar agujeros existentes en lugar de crear otros completamente nuevos. Además, elimina una cantidad mínima de material y puede no ser adecuado para agrandar significativamente un agujero.

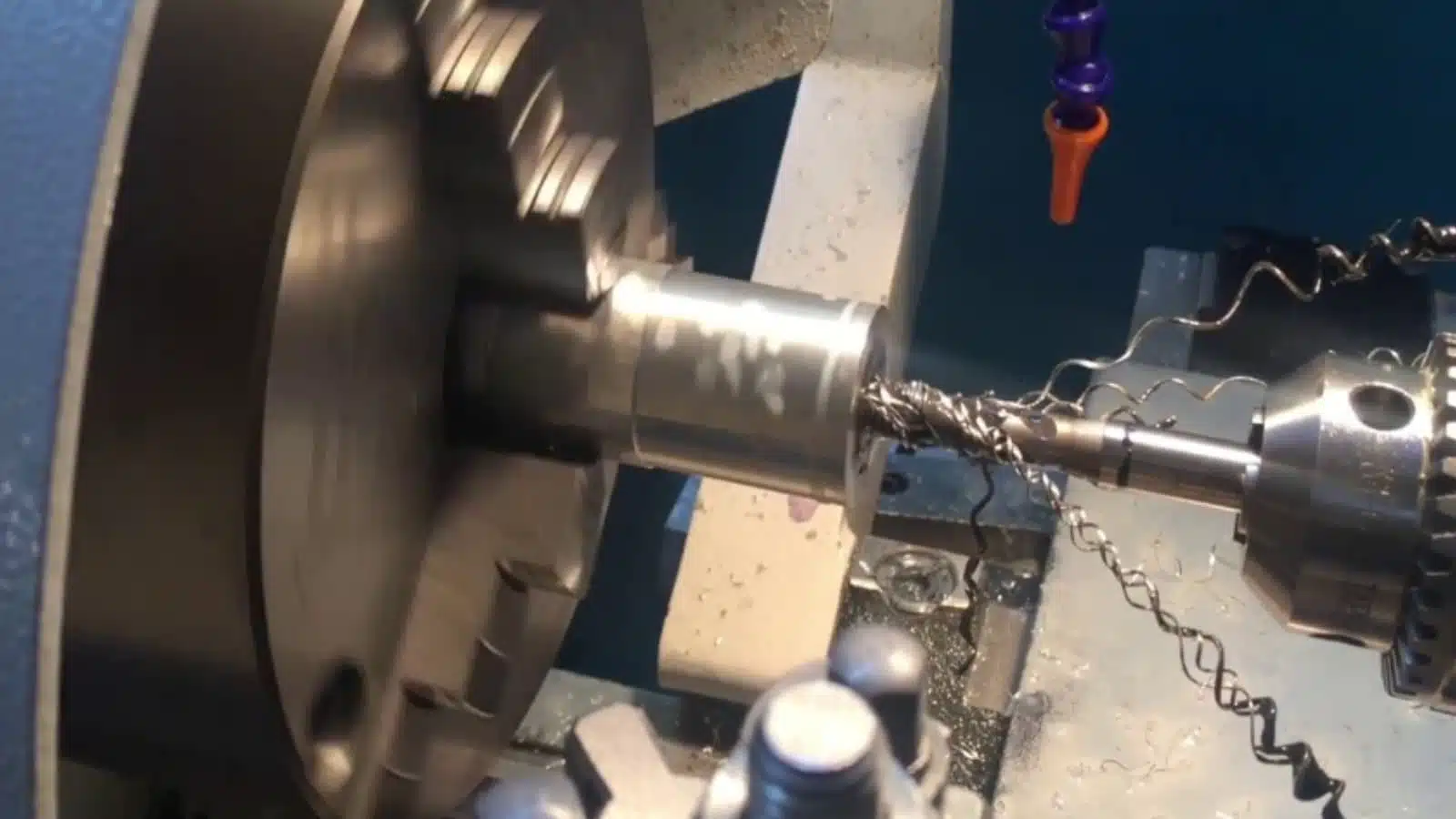

Trío

La operación de perforación elimina material del interior de una pieza de trabajo para crear un agujero. Este agujero tiene un diámetro que coincide con el tamaño de la broca. El posicionamiento adecuado de la broca es esencial para un rendimiento óptimo. Por lo tanto, los maquinistas colocan las brocas en un portabrocas de contrapunto o en un portaherramientas de torno mientras el material gira en un mandril o placa frontal. La velocidad de avance y el tamaño de la broca determinan la profundidad y precisión del agujero.

La perforación se utiliza ampliamente para crear orificios para sujetadores, pasadores y clavijas, o para procesos de mecanizado adicionales como roscado o taladrado. Es crucial para el ensamblaje de componentes, la creación de piezas y otras aplicaciones en casi todas las industrias.

Sin embargo, la precisión y la calidad del orificio pueden verse afectadas por factores como el tamaño de la broca, la velocidad de avance y las propiedades del material. Los parámetros inadecuados pueden provocar una colocación inexacta del orificio, desviaciones de tamaño o rebabas alrededor del orificio. Además, la creación de geometrías de orificios complejas puede requerir procesos de mecanizado adicionales.

Frente a

En el mecanizado, las piezas de trabajo suelen ser más largas que la pieza final. El refrentado soluciona esto mecanizando el extremo de una pieza de trabajo paralela al eje de rotación. La herramienta se mueve a lo largo del radio de la pieza de trabajo, eliminando una fina capa de material para lograr la longitud deseada de la pieza y una superficie frontal suave.

Esta operación es esencial para crear una superficie plana y cuadrada para superficies de contacto perpendiculares, rodamientos o para procesos de mecanizado posteriores. Es una operación fundamental para muchos componentes que requieren un posicionamiento y montaje precisos. Por ejemplo, garantiza que un rodamiento se asiente bien contra una superficie mecanizada.

Sin embargo, el revestimiento no puede crear superficies angulares o curvas en geometrías complejas. Dependiendo del estado inicial del extremo de la pieza de trabajo, podría eliminarse una cantidad importante de material.

Ranurado

También conocido como estricción, el ranurado crea un corte estrecho en el material base. El tamaño del corte depende del ancho de la herramienta de corte. Las ranuras más anchas requieren que la herramienta realice múltiples pasadas a lo largo de un solo recorrido. Hay dos tipos de ranurado: frontal y externo. En el ranurado frontal, la herramienta de corte realiza una ranura estrecha en la cara de la pieza de trabajo, mientras que el ranurado externo elimina el material mediante un movimiento radial hacia el costado de la pieza de trabajo.

El ranurado tiene diversos fines funcionales y estéticos. Puede crear canales para juntas tóricas o anillos elásticos, que son esenciales para sellar o retener componentes. Las ranuras también se pueden utilizar para separar componentes individuales de una barra más larga o para crear canales para lubricación o flujo de fluido.

Sin embargo, las ranuras debilitan la sección transversal general de la pieza de trabajo, especialmente en el caso de ranuras profundas. Esto debe considerarse durante la fase de diseño para garantizar que el material restante pueda resistir las tensiones operativas. Seleccionar la geometría adecuada de la herramienta de corte es crucial para lograr el perfil de ranura deseado y minimizar el desgaste de la herramienta.

Parting

La separación es la operación final para separar un componente terminado de la barra en bruto. Aquí, una herramienta con una forma específica corta progresivamente la pieza de trabajo a medida que gira, hasta llegar finalmente al centro donde la pieza se desprende y cae. A menudo se utiliza un recogedor de piezas para recoger la pieza separada. Esta operación ocurre después de que la pieza de trabajo ha sido mecanizada al tamaño y forma requeridos.

Este proceso es esencial para producciones de gran volumen en las que se crean varias piezas idénticas a partir de una única barra de material. Agiliza el proceso de producción al completar la creación de piezas dentro de una única configuración de torneado CNC. Sin embargo, es importante tener en cuenta que una programación inadecuada puede provocar superficies de separación desiguales o una generación excesiva de desechos.

Cómo elegir las operaciones de giro correctas

Si bien el torneado CNC abre las posibilidades de lograr una amplia gama de productos, elegir la operación correcta es clave para el éxito de su proyecto. Examinemos las diversas consideraciones para ubicarlo en el camino correcto.

Tipo De Material

Los diferentes materiales tienen diferente maquinabilidad. Ciertas operaciones de torneado pueden debilitar una pieza de trabajo según el material. Por ejemplo, las ranuras profundas mecanizadas en una pieza de aluminio blando pueden reducir significativamente su resistencia general. Por el contrario, los materiales más duros como el acero pueden soportar cortes más profundos sin comprometer su integridad estructural.

Los materiales dúctiles como el aluminio o el latón pueden deformarse ligeramente bajo la presión de corte durante el torneado. Esta ductilidad puede ser beneficiosa para lograr acabados suaves. Por otro lado, los materiales frágiles como el hierro fundido pueden agrietarse o astillarse si se someten a una fuerza excesiva durante operaciones como taladrado o moleteado. Seleccionar operaciones que minimicen la tensión sobre materiales frágiles ayuda a prevenir estos problemas.

Precisión dimensional

Cada operación de torneado CNC ofrece un nivel diferente de precisión. Operaciones como tornear y refrentar destacan por crear características de alta precisión, como formas cilíndricas y superficies planas. Por el contrario, el taladrado y el moleteado pueden tener una precisión inherente ligeramente menor debido a factores como la desviación de la broca o la vibración de la herramienta.

Por lo tanto, siempre es mejor considerar la precisión deseada. Del mismo modo, más nítido, más rígido herramientas de torno cree cortes más limpios y tolerancias más ajustadas en comparación con herramientas desafiladas. Una herramienta desafilada puede hacer que la pieza sea un poco más grande o más pequeña de lo previsto. Por lo tanto, es necesario considerar cuidadosamente la precisión inherente de cada operación y el nivel de tolerancia deseado para seleccionar la operación correcta.

Acabado de la superficie

Los diferentes tipos de operaciones de torneado en tornos tienen capacidades inherentes en lo que respecta al acabado superficial. El torneado y el refrentado suelen crear acabados más suaves en comparación con el taladrado o el moleteado. Además, operaciones como escariado y pulido se utilizan específicamente para mejorar el acabado superficial después de un proceso de mecanizado inicial. Comprender el impacto del acabado superficial deseado en la funcionalidad y estética de su pieza le ayudará a seleccionar la operación de torneado CNC más adecuada.

Forma y características

Las diferentes operaciones de torneado crean diversas formas y características. Al girar se crean formas cilíndricas mientras se miran los extremos aplanados. El roscado talla roscas externas y el roscado crea roscas internas para tornillos. Elegir la operación incorrecta simplemente no logrará el resultado deseado.

Sin embargo, la fortaleza del torneado CNC radica en su capacidad de combinar múltiples operaciones en una sola pieza de trabajo. Una pieza compleja puede requerir girarla para darle forma cilíndrica, luego taladrar agujeros y luego roscarlos para crear inserciones roscadas. La capacidad de combinar operaciones de manera eficiente en tornos CNC crea piezas complejas en una sola configuración. Conocer las capacidades de cada operación y cómo funcionan juntas le ayudará a elegir una operación exitosa.

Conclusión

El giro juega un papel crucial en Mecanizado CNC, lo que permite cortes precisos para crear componentes intrincados. Su versatilidad se extiende a trabajar con diversos materiales y producir diversas formas. Los distintos tipos de operaciones de torneado disponibles lo hacen aún más útil en varias situaciones. Sin embargo, la extensa lista de tecnologías dificulta la selección de la opción óptima para su proyecto.

Ahí es donde entra en juego RapidDirect. Servicios de torneado CNC abarca todas las diversas operaciones de torneado para hacer realidad sus ideas. Una combinación de tecnologías de última generación y técnicos capacitados nos ayuda a fabricar prototipos y piezas de producción personalizados de primer nivel. Nuestra experiencia en torneado CNC garantiza piezas torneadas precisas, independientemente de su complejidad. Espere componentes duraderos, incluidos planos, ranuras, orificios y ranuras radiales y axiales, a precios competitivos. ¡Envíe su archivo de diseño hoy para poner en marcha su proyecto!

Preguntas Frecuentes

Ranurado es la operación de torneado para crear cortes estrechos o ranuras en las superficies internas o externas de una pieza de trabajo. La forma de la herramienta de corte dictará la forma final y la profundidad de la ranura.

El escariado es una operación de torneado que se utiliza específicamente para dimensionar. Una herramienta conocida como escariador ayuda a agrandar un orificio existente en una pieza de trabajo. Un punto importante a tener en cuenta es que el escariado sólo se emplea en un agujero que ya ha sido creado.

No, tornear no sirve para lo mismo que aburrir. El torneado se utiliza para mecanizar la superficie de una pieza de trabajo al diámetro deseado, eliminando el exceso de material del diámetro externo o la superficie cilíndrica. Por el contrario, la perforación implica el uso de una herramienta de corte para dar forma a los orificios existentes en dimensiones específicas, incluido su aumento si es necesario. El torneado opera principalmente externamente, mientras que el mandrinado funciona principalmente internamente.