El diseño de piezas moldeadas por inyección requiere la consideración de numerosas variables que pueden afectar significativamente la funcionalidad y la calidad del producto final. Los problemas comunes que pueden surgir durante el proceso de moldeo por inyección incluyen marcas de hundimiento, líneas de flujo, deformaciones y más. Por lo tanto, tener un conocimiento profundo de la guía de diseño de moldeo por inyección es esencial para lograr resultados sobresalientes.

Este artículo contiene las últimas reglas de diseño de moldeo por inyección para ayudarlo a lograr las mejores piezas de plástico. También aprenderá los detalles del control de procesos, la guía vital sobre el diseño de moldes y consejos sobre cómo evitar problemas de diseño comunes. Entonces, ¡sigue leyendo!

Importancia de los Diseño para Moldeo por Inyección

El moldeo por inyección es un proceso de fabricación que consiste en inyectar plástico fundido en la cavidad de un molde para crear una forma o diseño específico. El diseño del molde, así como la pieza que se moldea, tiene un impacto significativo en el éxito del proceso. Aquí hay algunas razones por las que el diseño es importante para el moldeo por inyección.

Determina las complejidades de la fabricación

Después de analizar el diseño, los diseñadores e ingenieros de productos pueden predecir las diversas complicaciones que pueden ocurrir durante la fabricación. El diseño proporciona una ilustración detallada para reducir las incertidumbres antes de la etapa de producción. Además, una comprensión previa de las complejidades aclara la forma y la estructura del molde. Esto ayudará a diseñar y fabricar las herramientas de molde adecuadas para los productos deseados.

Garantiza la viabilidad de fabricación

Es relativamente incierto si una pieza diseñada es adecuada para la fabricación en la etapa inicial de cada proceso de diseño y producción de piezas de plástico. El diseño para moldeo por inyección permite determinar la viabilidad del método de fabricación desde el principio. Como tal, los fabricantes pueden determinar si experimentan desafíos de fabricación con piezas atascadas en moldes. Lo que es más importante, ahorra tiempo y costos, lo que garantiza que el producto sea asequible y se fabrique en un tiempo de ciclo más corto.

Previene fallas en las piezas

Un proceso de diseño inadecuado puede afectar negativamente la funcionalidad y el atractivo estético de las piezas moldeadas por inyección. Es posible que dichas piezas no puedan realizar sus funciones previstas debido a defectos de moldeo por inyección u otras fallas mecánicas. La guía de diseño de moldeo por inyección ayudará a elegir los parámetros de moldeo adecuados y evitará problemas críticos que pueden provocar fallas en las piezas.

Pieza de moldeo por inyección Consideraciones de diseño

El moldeo por inyección es un proceso complejo que requiere cuidadosas consideraciones de diseño para garantizar una producción exitosa. Los errores resultantes del diseño pueden causar retrasos y gastos significativos una vez que comienza el proceso. Por lo tanto, es esencial evitar estos errores siguiendo las pautas adecuadas de diseño de moldeo por inyección. Estas son algunas consideraciones clave a tener en cuenta al diseñar piezas para moldeo por inyección.

Espesor de la pared

Este es uno de los factores esenciales a considerar durante la fase de diseño de piezas moldeadas por inyección. El grosor de la pared puede influir en varias características clave de un componente, incluido su rendimiento, estética y costo. Por lo tanto, debe determinar el espesor de pared nominal en función de los requisitos de rendimiento funcional. Debe tener en cuenta la tensión admisible y la vida útil esperada de la pieza moldeada para establecer el espesor de pared mínimo.

La regla general es utilizar un espesor de pared uniforme en todas las piezas moldeadas por inyección. Generalmente, es ideal mantener el espesor de la pared entre 1.2 mm y 3 mm. Las paredes excesivamente delgadas requerirán una presión plástica alta y causarán trampas de aire. Por otro lado, las paredes demasiado gruesas incurrirán en más gastos debido a tiempos de ciclo más largos y mayor uso de material.

Siempre que un componente requiera una variación en el espesor de la pared, debe garantizar una transición gradual entre las secciones. Puede lograr esto incorporando chaflanes en bordes inclinados o esquinas. Asimismo, el uso de filetes para bordes o esquinas redondeadas asegurará que el plástico fundido llene completamente el molde y se enfríe uniformemente.

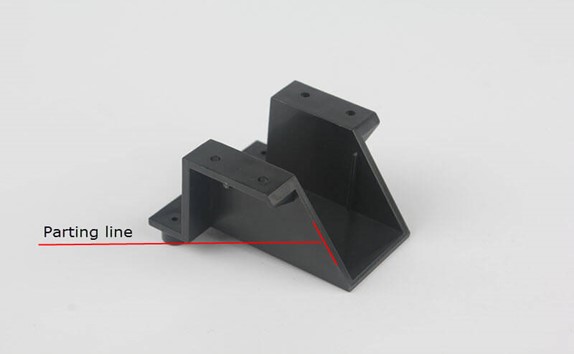

Línea divisoria

La línea de partición es donde se unen las dos mitades del molde para producir el producto final. Si hay alguna discrepancia o desalineación en el diseño de la línea de separación, puede provocar defectos de rebaba en la pieza moldeada. Por lo tanto, es importante diseñar una línea de partición que sea simple y recta para minimizar estos defectos. Una línea de partición simple es más fácil de fabricar, requiere menos mantenimiento y puede proporcionar un mejor acabado general para el producto final.

Al diseñar la línea de partición, generalmente es preferible colocarla en bordes afilados en lugar de superficies fileteadas. Esto ayuda a minimizar la necesidad de un molde con tolerancias estrictas, lo que puede aumentar los costos de producción. También es importante considerar el impacto visual de la línea de partición en el producto final. La línea debe diseñarse de manera que minimice su visibilidad y no cruce superficies críticas o elementos como texto o logotipos. Esto puede ayudar a garantizar que el producto final cumpla con los estándares estéticos requeridos y mejore la calidad general del proceso de moldeo por inyección.

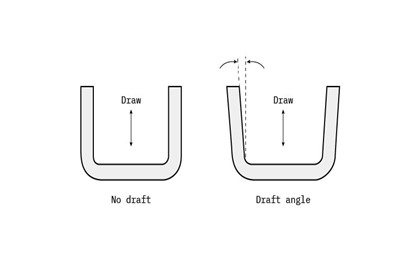

Ángulo de inclinación

Los ángulos de inclinación en las superficies de las piezas moldeadas por inyección permiten una fácil extracción del molde sin dañarlas. El ángulo de inclinación requerido depende de factores como el grosor de la pared, la contracción del material, las necesidades de acabado de posproducción, etc.

El calado promedio debe aumentar 1 grado por pulgada de profundidad, pero un mínimo de 1.5 a 2 grados suele ser seguro para la mayoría de los componentes. Las texturas pesadas pueden requerir hasta 5 grados por pulgada de profundidad. Un tiro inadecuado puede causar fallas estéticas como marcas de arrastre. Puede agregar ángulos de salida al diseñar para piezas moldeadas por inyección utilizando sistemas CAD. Sin embargo, sería mejor hacer esto en las etapas finales del diseño para minimizar la complejidad.

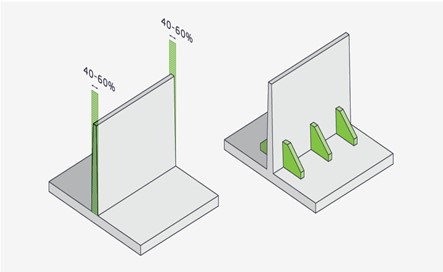

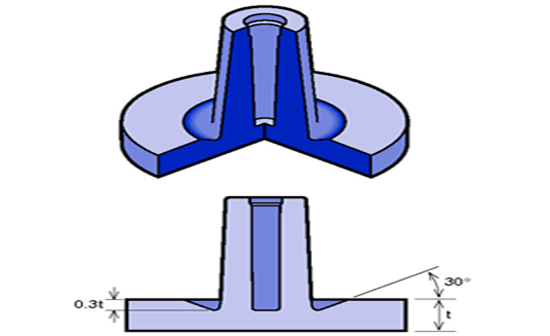

Costillas y Jefes

Las nervaduras ayudan a fortalecer las paredes parciales donde dos paredes se unen en un ángulo de 90 grados. Ayudan a aumentar la integridad estructural y aumentan la capacidad de carga de la pieza. Por otro lado, los salientes tienen áreas elevadas que se utilizan para sujetar y alinear piezas. También fortalecen piezas en áreas como agujeros para tornillos y ranuras.

El espesor de la base de las nervaduras de apoyo debe ser como máximo dos tercios del espesor de la pared contigua. La altura de la nervadura no debe exceder 2.5 veces el espesor nominal de la pared (2.5T). Es importante tener en cuenta la contracción. Para evitar marcas de hundimiento, el espesor de la protuberancia no debe exceder el 60 % del espesor total de la pared.

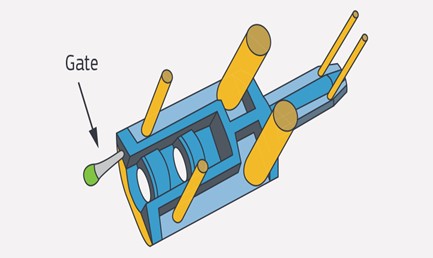

Ubicación y tipo de puerta

La compuerta en el moldeo por inyección es un componente esencial que se conecta directamente a la pieza de plástico y controla el flujo de resina plástica derretida hacia la cavidad. El tamaño, la forma y la ubicación de la puerta tienen un impacto significativo en el producto terminado. Afecta su integridad estructural y apariencia exterior.

Hay cuatro tipos comunes de diseños de puertas para diferentes tipos de moldes de inyeccion: borde, sub, punta caliente y bebedero. Como sugiere el nombre, las compuertas de borde se ubican en el borde de las partes planas y dejan una cicatriz en la línea de partición. Las puertas secundarias son comunes y tienen diferentes variaciones, como las puertas banana, smiley y túnel. Requieren pasadores eyectores para recortar automáticamente y son útiles cuando se aleja la ubicación de la puerta de la línea de partición para un mejor llenado.

Las compuertas de punta caliente solo se utilizan con moldes de inyección de colada caliente. A menudo se ubican en la parte superior del molde para geometrías redondas o cónicas. Por otro lado, las puertas de bebedero son ideales para moldes de una sola cavidad que son grandes y cilíndricos. A menudo dejan una gran cicatriz en el punto de contacto, pero son fáciles de fabricar y mantener.

El diseño y el tipo de compuerta dependen del diseño de la pieza, la elección del material, los requisitos dimensionales y las necesidades estéticas del producto final. Una consideración clave del diseño es ubicar las compuertas lejos de las áreas de alto estrés o impacto para minimizar el riesgo de defectos. También es fundamental eliminar las operaciones de desgasificado secundario y colocarlas en la zona de mayor espesor para conseguir el mejor relleno. En algunos casos, pueden ser necesarias varias compuertas según el tamaño, la geometría y el tipo de polímero plástico de la pieza.

Pines de expulsión

Esta es una parte crucial de la configuración del moldeo por inyección que ayuda a sacar las piezas del molde una vez que se han enfriado lo suficiente. A menudo dejan marcas en las piezas. Por lo tanto, debe diseñarlos para que estén en superficies planas perpendiculares a la dirección de movimiento del pasador.

La forma de la pieza, los ángulos de desmoldeo, la profundidad de la pared y la textura de la pared determinan el número y la ubicación de los pines. Estos factores influirán en la forma en que la pieza se adhiere a las paredes del molde. La elección del material también afectará el tamaño y la ubicación de estos pines. Por ejemplo, las resinas más pegajosas requerirán más fuerza de expulsión. Del mismo modo, los polímeros plásticos más blandos requerirán pasadores más anchos o más para ayudar a distribuir la fuerza de expulsión para evitar defectos de moldeo.

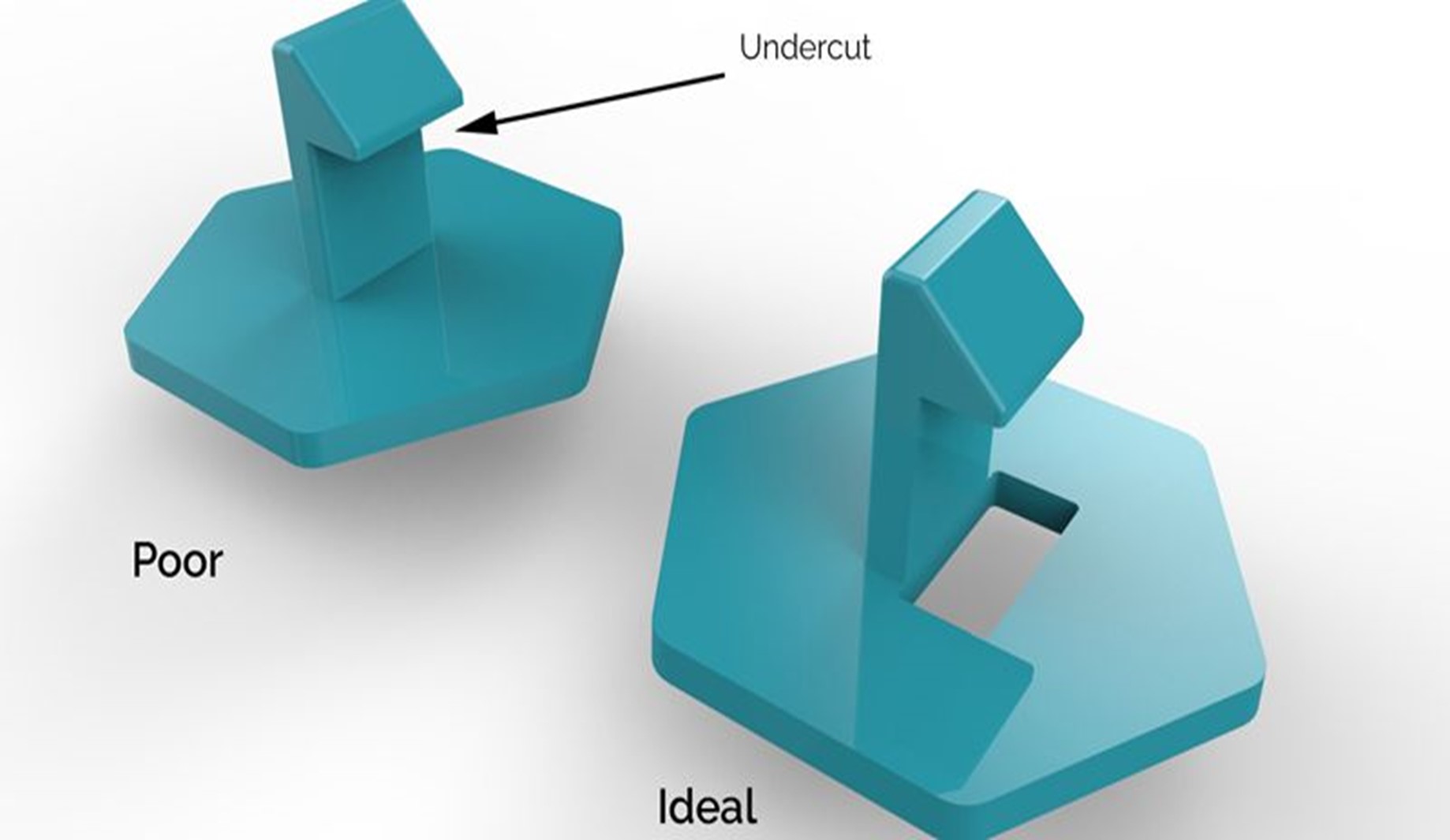

Socavaduras y Roscas

Las socavaduras y las roscas son características empotradas o sobresalientes que dificultan la expulsión de una pieza de plástico del molde con un solo tirón. El diseño debe garantizar que la pieza se pueda expulsar con un solo tirón unidireccional. Hacer esto ayudará a mantener bajo el costo del moldeo por inyección. Por lo tanto, es importante evitar roscas y muescas al diseñar piezas para moldeo por inyección.

Para evitar socavaduras, puede orientar las funciones paralelas a la línea de dibujo e incorporar elevadores y controles deslizantes en el diseño. Los elevadores ayudan a liberar socavaduras internas sin corrientes de aire. Una vez que la pieza se enfría, el levantador puede empujar hacia arriba en ángulo para quitar la muesca del molde. Por el contrario, los deslizadores usan pasadores en ángulo unidos al molde del núcleo para liberar las socavaduras externas.

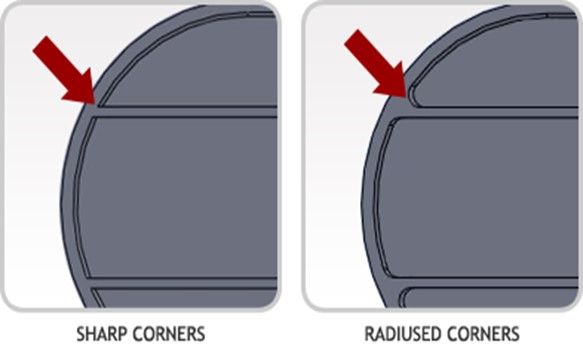

Esquinas redondas

Para mejorar la eficiencia y la calidad del proceso de moldeo por inyección, los diseñadores e ingenieros deben buscar características redondeadas en lugar de esquinas y bordes afilados. Los bordes afilados requieren más presión para llenarse, lo que aumenta el riesgo de daños y defectos en las piezas durante la expulsión. Las esquinas internas y externas redondeadas ayudan a que el plástico fluya más suavemente y reducen la tensión residual y el agrietamiento.

El radio de las esquinas internas debe ser al menos el 50% del espesor de la pared adyacente. Por otro lado, las esquinas externas deben ser del 150% del espesor de la pared adyacente. Para características verticales como protuberancias y ajustes a presión, la base debe ser redondeada. El radio de la protuberancia debe ser el 25 % de la pared adyacente y un radio mínimo de 0.381 mm (0.015 pulgadas).

Acabado de superficies

Las piezas de plástico pueden tener diferentes acabados superficiales que afectan su textura, apariencia y tacto. Elegir el acabado correcto es crucial para la fase de diseño, ya que determina las herramientas y el material necesarios. Los acabados ásperos requieren ángulos de inclinación más altos e impactan en la selección del material. La superficie del molde también puede necesitar preparación para lograr el acabado deseado. La más mínima imperfección en la superficie del molde puede transferirse a la pieza moldeada. Cuanto más acabado de posproducción se necesite, mayor será el costo y más tiempo llevará completar el molde.

Selección de material

El moldeo por inyección implica el uso de una variedad de resinas plásticas, cada una con sus propiedades físicas y mecánicas específicas. La selección de materiales afecta la funcionalidad de la pieza en su entorno previsto. Consideraciones clave al seleccionar materiales de moldeo por inyección incluyen la tasa de contracción del material, el ensamblaje y el costo.

La tasa de contracción del material varía según el tipo de plástico y las condiciones de procesamiento, lo que puede afectar el rendimiento y la geometría de la pieza. También debe considerar la capacidad del material para manejar procesos de ensamblaje, como la fijación mecánica y la soldadura. Si bien los atributos deseables del material plástico son esenciales, también debe considerar el costo de compra, mecanizado y acabado del plástico para minimizar los costos de producción.

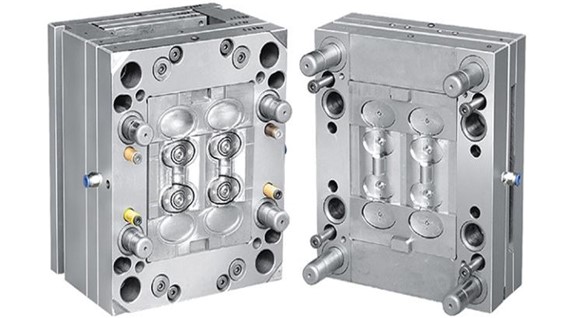

Guía de diseño de moldes de inyección

El diseño y la producción de moldes de inyección son procesos esenciales en la fabricación de piezas de plástico. Las herramientas del molde ayudan a definir la forma de la pieza de plástico deseada. Por lo tanto, todos los componentes del molde deben estar en las condiciones adecuadas para un moldeo por inyección sin problemas.

Estos son algunos consejos a tener en cuenta al diseñar las herramientas de moldeo por inyección.

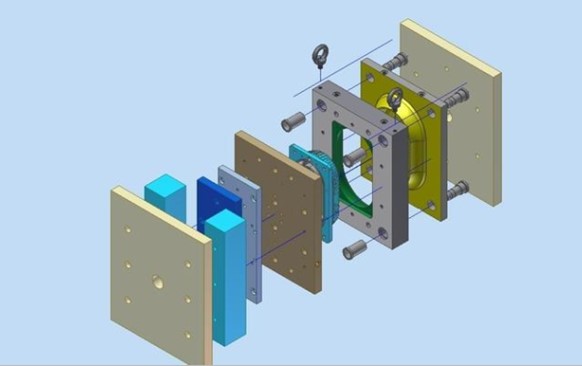

Disposición de la base del molde y la cavidad

El utillaje del molde incluye la base del molde, la cavidad, los insertos del núcleo y otros componentes. La base del molde proporciona la base para el molde, mientras que las inserciones de la cavidad y el núcleo crean la forma de la pieza. El diseño de las herramientas del molde afecta la precisión y consistencia del proceso de moldeo.

El molde debe ser duradero, fácil de mantener y fácil de desarmar y armar para reparaciones y mantenimiento. Las herramientas del molde deben construirse con precisión para garantizar la alineación adecuada de la cavidad y el núcleo. El diseño de la cavidad de la base del molde también debe permitir el acceso a los insertos huecos y del núcleo, lo que permite un mantenimiento y una reparación sencillos. Esto reduce el riesgo de defectos y mejora la calidad de la pieza.

Diseño del sistema de refrigeración

El sistema de refrigeración es un aspecto esencial del diseño de moldes de inyección. Controla la temperatura de la cavidad del molde y del material plástico. El enfriamiento es fundamental porque ayuda a solidificar el plástico y controlar la contracción.

El diseño del sistema de enfriamiento debe garantizar un enfriamiento uniforme en toda la cavidad del molde. Los canales de enfriamiento deben diseñarse cerca de las áreas que tardan más en enfriarse para que no interfieran con los sistemas de compuertas y corredores. Los maquinistas también deben optimizar el diseño para lograr el tiempo de ciclo más corto posible.

Diseño de corredor y puerta

El sistema de canal y compuerta controla el flujo de plástico fundido en la cavidad del molde. La compuerta es el punto de entrada para que el plástico ingrese a la cavidad, y el sistema de canales canaliza el plástico hacia la compuerta. El diseño del sistema de puertas y corredores afecta la eficiencia del proceso de moldeo y la calidad de los productos terminados.

El tamaño, la ubicación y la forma de la compuerta deben optimizar el flujo de material, minimizar la tensión de la pieza y evitar defectos en la pieza. El sistema de canales debe minimizar la caída de presión, asegurar la distribución uniforme del material y evitar puntos muertos donde el plástico pueda acumularse y causar defectos.

Diseño del sistema de eyección

El sistema de expulsión retira la pieza terminada de la cavidad del molde. El diseño del sistema de expulsión debe considerar la geometría de la pieza, el número de socavados y la rigidez de la pieza. Para garantizar que la pieza no se dañe durante la expulsión, los diseñadores pueden utilizar pasadores expulsores, manguitos o sistemas de expulsión hidráulicos. Además, el sistema de expulsión debe diseñarse para soportar las fuerzas necesarias para retirar la pieza del molde. También es importante considerar la ubicación del sistema de expulsión respecto de los sistemas de compuertas y corredores, para evitar interferencias.

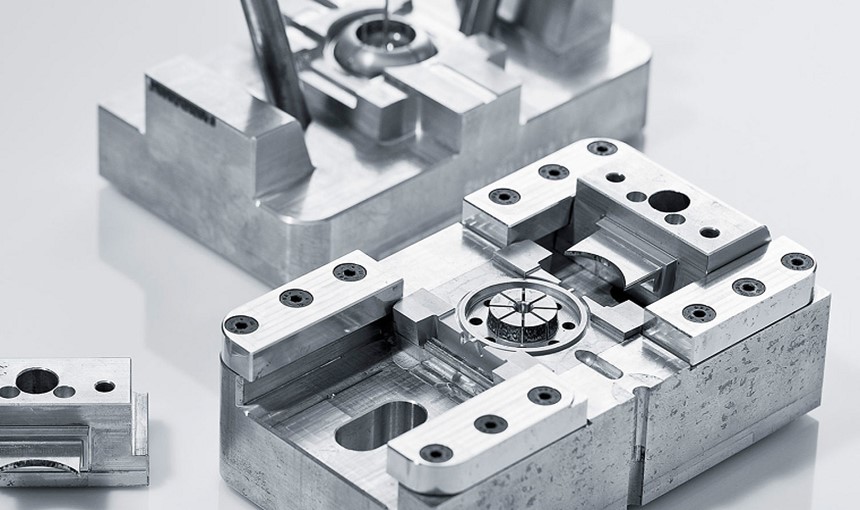

Materiales de moldes y acabado de superficies

El material utilizado para el molde afecta su vida útil y la calidad del producto terminado. Para garantizar un rendimiento óptimo, el material del molde debe tener una alta temperatura de fusión, buena conductividad térmica y excelente resistencia al desgaste. Elegir un material adecuado puede ayudar a reducir el tiempo del ciclo, prolongar la vida útil del molde y reducir el riesgo de defectos en las piezas.

Cada molde es único y requiere una cuidadosa consideración durante el proceso de mecanizado. Los materiales utilizados deben ser maquinados con precisión para evitar defectos superficiales que puedan transferirse a la pieza moldeada. Es importante eliminar las marcas visibles que dejan las fresas de extremo en la superficie del molde mediante un acabado adicional, como granallado o pulido. El grado de acabado requerido puede afectar el costo y la línea de tiempo del proceso de fabricación de moldes.

RapidDirect ofrece excelentes servicios de herramientas de moldeo por inyección para mejorar el proceso de moldeo y la calidad de las piezas moldeadas. Proporcionamos un análisis DFM integral para sus proyectos de moldeo por inyección para mejorar el diseño de moldes y piezas. Como resultado, puede ahorrar suficiente tiempo y dinero, mientras obtiene productos de calidad superior.

Control de procesos de moldeo por inyección para la calidad Partes plásticas

El proceso de moldeo por inyección es un método altamente preciso y eficiente para fabricar componentes de plástico. Sin embargo, para garantizar productos plásticos de alta calidad, es fundamental tener un control estricto del proceso durante todo el proceso de fabricación. Antes de entrar en los pasos clave para lograr el control del proceso en el moldeo por inyección, tengamos una breve descripción general del proceso de moldeo por inyección.

Descripción general del proceso de moldeo por inyección

El moldeo por inyección consiste en fundir polímeros plásticos y solidificarlos bajo presión en moldes que dan forma a los componentes. Este ciclo continuo incluye muchos pasos. Después de calentar las resinas plásticas, la compuerta se abre al aplicar la presión adecuada al utillaje del molde. Luego, el plástico derretido se inyecta en el molde.

Una vez que la resina fundida llega al final del barril, la compuerta se cierra. Las dos partes del molde se cierran simultáneamente y se mantienen unidas por la presión de la abrazadera. Después de la fase de mantenimiento, el tornillo se retrae y la pieza se enfría en el molde. Una vez que la pieza se enfría, el molde se abre y los pasadores o placas eyectoras empujan la pieza hacia afuera. La pieza terminada está entonces lista para los procesos de acabado.

Con esto en mente, veamos los diversos aspectos del control del proceso de moldeo por inyección:

Selección y configuración de la máquina

Seleccionar la máquina de moldeo por inyección adecuada y configurarla correctamente ayudará a lograr el control del proceso y producir piezas de plástico de alta calidad de manera consistente.

Considere los siguientes factores:

- Fuerza de sujecion: la máquina debe proporcionar suficiente fuerza de sujeción para sujetar el molde de forma segura durante el proceso de moldeo por inyección.

- Tamaño de la unidad de inyección: la unidad de inyección debe ser lo suficientemente grande como para proporcionar suficiente volumen de masa fundida para llenar la cavidad del molde sin sobreempacar o llenar la pieza de manera insuficiente.

- Tipo y tamaño de tornillo: el tornillo debe proporcionar una calidad de fusión y un caudal constantes. El diámetro del tornillo también debe proporcionar el tamaño de inyección y la densidad de fusión correctos.

- Control de la temperatura: la máquina debe tener un sistema de control de temperatura de alta calidad para mantener un calentamiento y enfriamiento uniformes durante el moldeado.

- manejo de materiales: la máquina también debe tener un sistema de manejo de materiales eficiente que pueda transportar el material desde el área de almacenamiento sin contaminación.

En general, debe haber espacio para el seguimiento de los parámetros críticos del proceso, como la temperatura, la presión y el tiempo del ciclo. Los maquinistas deben poder detectar fácilmente cualquier variación en los parámetros del proceso y ajustarlos en tiempo real para evitar defectos en el producto terminado.

Parámetros y optimización del proceso

El control del proceso de moldeo por inyección implica monitorear y ajustar varios parámetros para obtener resultados óptimos. Aquí hay algunos parámetros críticos a considerar:

- Presión y velocidad de inyección: Estos parámetros determinan qué tan rápido el material plástico fundido llena la cavidad del molde. La presión de inyección debe ser lo suficientemente alta como para llenar completamente la cavidad del molde. Sin embargo, no debe ser tan alto que provoque destellos o distorsión parcial. Debe garantizar que el material llene la cavidad en el menor tiempo posible sin degradarse.

- Temperatura de inyección: La temperatura de inyección afecta el flujo y la viscosidad del material plástico. El material plástico debe calentarse hasta su punto de fusión y mantenerse a una temperatura estable durante todo el proceso de moldeo por inyección. Los maquinistas pueden monitorear y controlar la temperatura con termopares en diferentes puntos de la cavidad del molde.

- Presión y tiempo de mantenimiento: La presión de mantenimiento debe ser tal que impida que el material fluya de regreso a la unidad de inyección. El tiempo de espera debe permitir que el material plástico se enfríe y se solidifique por completo. El tiempo dependerá del espesor de pared y de la complejidad de la pieza.

- Tiempo de enfriamiento: La elección del tiempo de enfriamiento debe depender de las propiedades térmicas del material y del espesor de pared de la pieza. Los termopares también pueden ayudar a monitorear el tiempo de enfriamiento. Los maquinistas pueden ajustar el tiempo cambiando el diseño del canal de enfriamiento o aumentando el tamaño.

- Expulsión: El sistema de eyección debe garantizar una eyección uniforme y uniforme, evitando dañar la pieza y el molde. La fuerza de expulsión también debe depender del tamaño y la complejidad de la pieza.

Inspección y control de calidad

El control de calidad y la inspección tienen como objetivo garantizar que las piezas moldeadas cumplan con los requisitos de calidad y rendimiento. Hay diferentes aspectos, incluidos los estudios de capacidad del proceso, la inspección visual y dimensional y las pruebas funcionales. Ayudan a identificar fuentes de variabilidad y sugieren mejoras al proceso.

Un control de calidad eficiente garantiza que las piezas moldeadas estén libres de defectos e imperfecciones superficiales y que cumplan con las tolerancias especificadas y los requisitos funcionales. Los procesos de inspección y control de calidad deben realizarse con regularidad para garantizar que las piezas cumplan con los estándares de calidad, seguridad y rendimiento especificados.

Problemas comunes de diseño de moldeo por inyección y soluciones

Varios defectos de moldeo por inyección puede ocurrir durante la fabricación, afectando la funcionalidad del producto. Estos defectos pueden ocurrir debido a los parámetros de moldeo, la elección del material, etc. Sin embargo, puede prevenir fácilmente los defectos de diseño ajustando el proceso de moldeado. Sin embargo, algunos problemas pueden requerir que rediseñe las herramientas del molde o reemplace el equipo de producción.

Exploremos algunos de los problemas típicos de diseño de moldeo por inyección y cómo puede resolverlos.

Marcas de fregadero y deformación

Una marca de hundimiento es un defecto de moldeo por inyección que se produce como pequeñas depresiones en las superficies planas de las piezas moldeadas. Las marcas de hundimiento suelen ocurrir debido a la contracción del componente interno de una pieza moldeada, lo que hace que el material se hunda hacia adentro desde el exterior.

Las deformaciones son curvas y torsiones inesperadas en los componentes moldeados por inyección debido a la contracción interna irregular en el proceso de enfriamiento. Ejerce una tensión no deseada en varias áreas del componente moldeado. Esta tensión obliga a las piezas moldeadas a doblarse y torcerse mientras se enfrían. Puede notar esto en partes que son planas pero tienen espacios cuando se colocan sobre una superficie plana.

Causas

- Temperatura de fusión o molde extremadamente alta

- Presión de mantenimiento o inyección increíblemente baja

- Diseño defectuoso de la estructura del molde.

- Presión y tiempo de mantenimiento o enfriamiento insuficientes

Soluciones

- Asegure un proceso de enfriamiento gradual y más prolongado para evitar tensiones internas

- Mantenga uniforme el grosor de la pared en el diseño del molde para facilitar el flujo de plástico fundido en una sola dirección a través de la cavidad del molde

- Utilice la presión y el tiempo de mantenimiento adecuados para permitir el enfriamiento del material cerca de la superficie de la pieza.

- Reducir la temperatura del molde o del material.

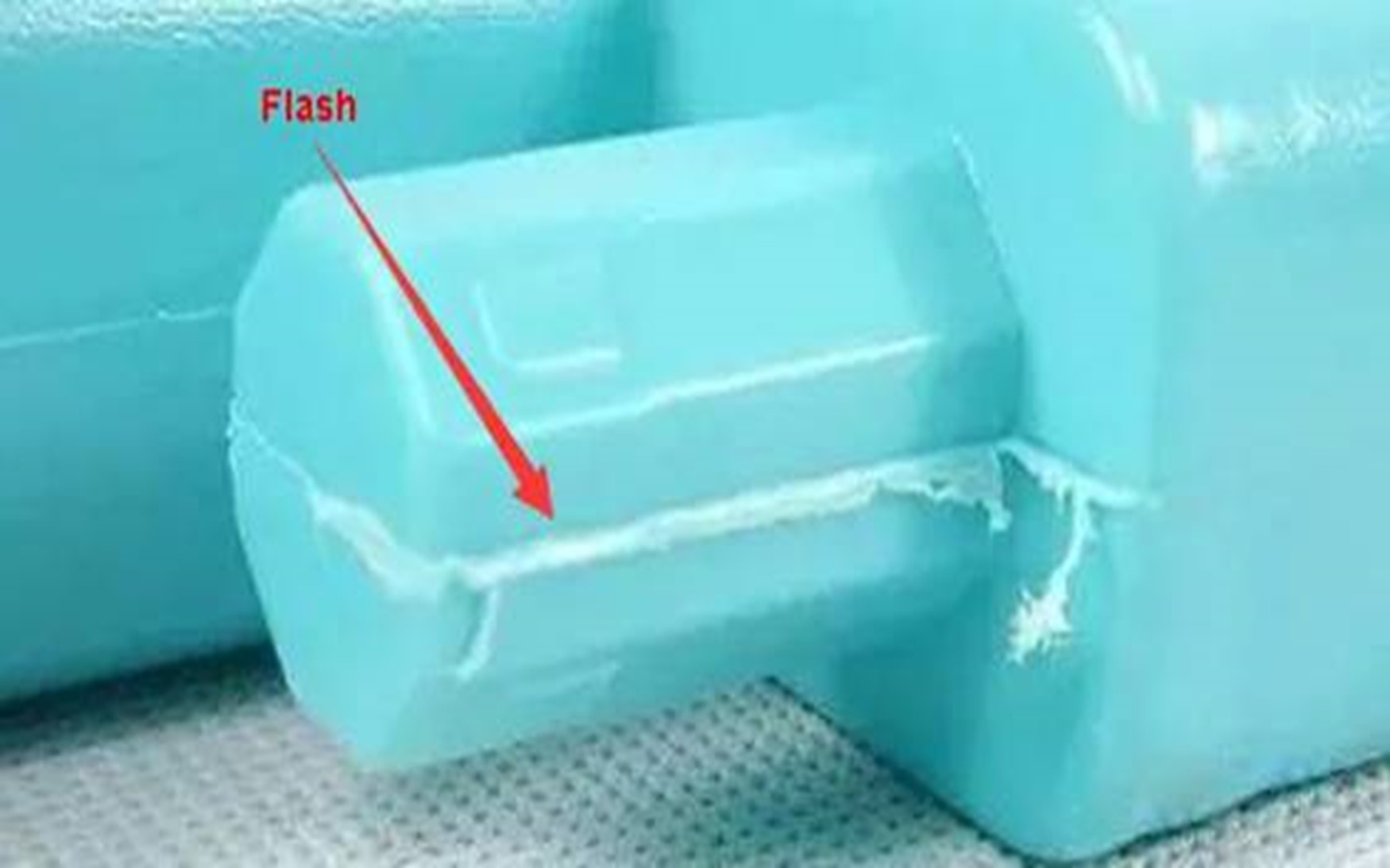

Destello y pegado de piezas

Las rebabas, las salpicaduras o las rebabas se refieren a una situación en la que el exceso de material de moldeo aparece como una línea delgada en el borde del componente. Por lo general, ocurre debido al flujo de algún material fuera de los canales previstos. Aunque un flash cuenta como un defecto sutil, puede convertirse en un defecto grave del producto si afecta su funcionalidad.

Por otro lado, el pegado de piezas implica que la pieza moldeada se adhiere a la superficie del molde, dificultando o imposibilitando su expulsión.

Causas

- Diseño y control inadecuados del sistema de escape

- Fuerza de sujeción inadecuada

- Diseño de molde deficiente y condición de moldeo degradada

- Presión de inyección excesiva o alta temperatura del molde

- Agentes desmoldantes inadecuados

- Tiempo de enfriamiento insuficiente

Solución

- Asegúrese de que el canal de escape tenga el tamaño correcto

- Aplique una gran fuerza de sujeción a la placa para evitar espacios entre

- Rediseñe el molde para permitir un flujo suave de material fundido y una ventilación adecuada

- Recubra el molde correctamente con los agentes desmoldeantes adecuados.

- Optimice la presión de inyección, la temperatura del molde y el tiempo de enfriamiento para el material específico utilizado

Tomas cortas y marcas de quemaduras

Un tiro corto es un defecto en las piezas moldeadas cuando el material fundido no llena toda la cavidad del molde. Como resultado, el componente moldeado queda incompleto después del enfriamiento y la expulsión. Los tiros cortos se consideran defectos severos porque afectan la apariencia y función de la pieza moldeada.

Marcas de quemaduras como marcas negras de color óxido en la superficie o los bordes del componente moldeado. Aunque estos defectos no suelen afectar a la integridad de las piezas, se convierten en un problema grave cuando se quema el componente moldeado de forma que se degrada.

Causas

- Presión de inyección insuficiente

- Las bolsas de aire atrapadas obstruyen el libre flujo de plástico fundido

- Usar material con una viscosidad extremadamente alta

- Diseño inapropiado del sistema de puerta y corredera

- Temperatura de fusión extremadamente alta

Soluciones

- Amplíe la ventilación disponible o agregue más salidas de aire para garantizar una mejor ventilación

- Use suficiente temperatura del molde para evitar un enfriamiento rápido e inconsistente del material

- Reduzca la velocidad de inyección para mitigar el riesgo de aire atrapado

- Aumente la velocidad y la presión del moldeo por inyección o use un material base más delgado para un mejor flujo

Trampas y vacíos de gas

Estos defectos de trampa de aire se encuentran entre los defectos más críticos en el moldeo por inyección. Aparecen como aire atrapado o burbujas de aire en los componentes moldeados. Estas burbujas atrapadas pueden causar fallas estructurales y estéticas. Asimismo, si el aire originalmente dentro del molde se calienta y se comprime lo suficiente, puede explotar y destruir tanto el componente moldeado como el molde.

Los vacíos de vacío son burbujas de aire atrapadas que se encuentran en las piezas moldeadas por inyección. Los fabricantes a veces se refieren a estos defectos como bolsas de aire. Aunque los expertos en control de calidad clasifican los vacíos como defectos menores, los vacíos más importantes pueden debilitar el componente moldeado.

Causas

- Mala ventilación en el molde.

- Llenado desigual de la cavidad del molde.

- Compresión de aire atrapado e ignición

- Presión de moldeo insuficiente

- La vulnerabilidad del material a los vacíos debido a cambios significativos en su densidad.

Soluciones

- Aumentar la temperatura del molde

- Rediseñar o remodelar el sistema de corredores y el posicionamiento de la puerta

- Utilice materiales con menor viscosidad para evitar la formación de burbujas de aire.

- Limite el tiempo del ciclo para evitar que el aire atrapado se comprima y se encienda

- Aumente la presión de inyección para expulsar el aire atrapado de la cavidad de manera efectiva

Línea divisoria Desajuste y desviación

El desajuste de la línea de separación es un defecto en el que las dos mitades del molde no se alinean correctamente. Da como resultado una costura o espacio visible a lo largo de la línea de partición de la pieza moldeada. La deflexión ocurre cuando la pieza moldeada se deforma o se dobla fuera de su forma prevista durante el enfriamiento. Ambos defectos pueden dar como resultado que las piezas no cumplan con las especificaciones requeridas, lo que lleva a un aumento de las tasas de desechos y a una reducción de la productividad.

Causas

- fuerza de sujeción desigual

- Variaciones dimensionales en los componentes del molde.

- Presión y temperatura de inyección demasiado altas

- Expansión térmica del molde.

- Tiempo de enfriamiento insuficiente

Soluciones

- Asegurar la correcta sujeción y alineación del molde.

- Mantenga la temperatura del molde constante durante todo el proceso de moldeo

- Optimice los parámetros de moldeo por inyección para el material utilizado

- El tratamiento térmico posterior al moldeo puede reducir la tensión residual

Recibe Partes plásticas con alta calidad y atractivo visual

Obtener piezas moldeadas por inyección de calidad superior requiere asociarse con la empresa de fabricación más confiable. RapidDirect es un proveedor líder de piezas de plástico de alta calidad a través de avanzados servicios de moldeo por inyección. Con una excelente combinación de técnicos calificados y equipos de última generación, ofrecemos piezas con una precisión y un atractivo visual excepcionales.

RapidDirect ofrece una gama de materiales y servicios de acabado para mejorar la calidad de los moldes de inyección y las piezas de plástico. Nuestros técnicos experimentados pueden proporcionar sugerencias para optimizar el diseño de su molde y recomendar materiales y acabados adecuados para su pieza de plástico. Entendemos que un proyecto de moldeo por inyección puede ser complicado. Por lo tanto, ofrecemos un proceso de cotización simplificado y proporcionamos un informe de análisis DFM para ayudarlo a confirmar su concepto de diseño antes de comenzar la fabricación.

Nuestro experimentado equipo de ingeniería también está disponible para ofrecer asistencia durante todo el proceso de fabricación. Envíe su archivo de diseño hoy para obtener cotizaciones instantáneas y comenzar su viaje de moldeo por inyección.

Conclusión

El moldeo por inyección es una técnica versátil y eficiente para crear componentes de plástico personalizados de alta calidad para diversas industrias. Sin embargo, el proceso está incompleto sin seguir una guía de diseño de moldeo por inyección establecida. Esto le dará una comprensión detallada de lo que necesita y cómo completar el proceso.

Las reglas de diseño de moldeo por inyección discutidas en este artículo lo ayudarán a optimizar el proceso, asegurando una producción rentable y tiempos de ciclo más cortos. Los errores de diseño son costosos. Póngase en contacto con RapidDirect hoy mismo para obtener información sobre su diseño de moldeo por inyección. Siempre estamos listos para ayudarlo a lograr mejores resultados.