抛光是一门艺术,也是一门科学。 这种金属表面精加工方法是制造具有美感的零件的最佳方法之一。 这些零件不仅看起来很棒,而且它们的功能也更好,并且表面经过抛光处理,使用寿命更长。 随着时间的推移,金属表面往往会失去光泽。 这通常是由于接触了空气中的氧气等降解元素。 与高温和磨损水平的接触也往往会损害这些金属的表面。

然而,抛光的金属部件被防止污染和氧化。 它还能形成反光表面,同时防止腐蚀,使表面保持良好状态。 抛光表面处理适用于定制制造中使用的各种金属。 在本文中,您将了解制造业中的各种抛光工艺。 我们将介绍这些流程的不同优势及其多种应用。 此外,您还将学到一些充分抛光过程所需的基本技巧。

抛光表面处理如何工作?

通常,抛光涉及使用研磨材料来抛光金属表面。 它旨在去除成品机加工零件上的划痕和刻痕,同时改善它们的光泽和光泽。 由于抛光抛光表面,我们得到镜面光亮的表面。

如前所述,抛光过程适用于广泛的 金属材料. 您需要抛光的金属种类将决定金属抛光工艺。 例如,自动或机器人抛光更适合硬金属,而较软的金属可能需要手动抛光和抛光。

一般来说,制造中的抛光过程包括以下步骤:

步骤#1:粗加工

A CNC加工工艺 可能包括一些焊接和连接,在金属表面留下一些划痕和缺陷。 因此,需要对表面进行粗糙化以消除此类缺陷。 这个过程可以选择性地在组件的某些部分上完成。 旋转轨道砂光机还可以帮助打磨整个零件表面。 打磨小区域可能需要直径约 32 毫米、粒度在 1500 至 3000 之间的磨料。另一方面,直径 150 毫米、1200 或 1500 粒度的磨盘更适合较大的表面。

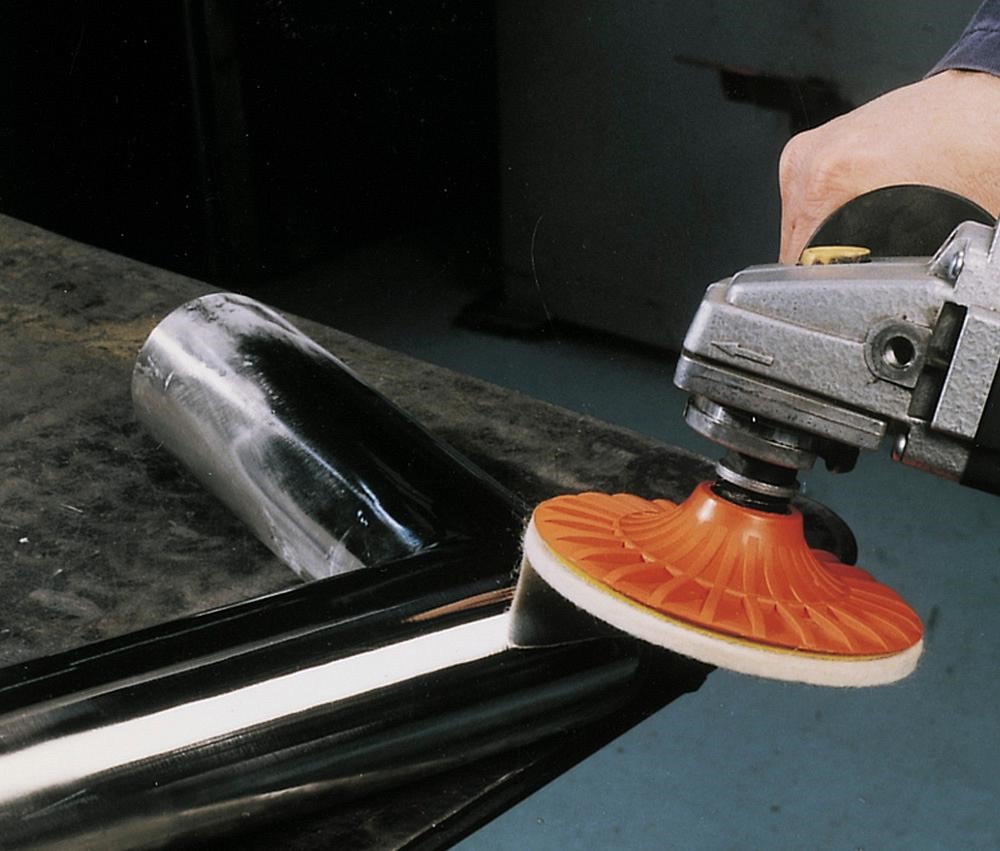

步骤#2:抛光

粗加工步骤完成后,快速切割研磨膏有助于刷掉受影响的区域或整个零件表面。 因此,抛光表面处理过程使用羊毛贝雷帽和抛光海绵来帮助散布研磨膏。 海绵和贝雷帽的硬度不同。 因此,我们可以为原型和定制零件实现不同的抛光表面等级。 抛光过程后,超细纤维布可以帮助有效清洁表面。

步骤#3:提亮

抛光步骤通常会在处理后留下细微的表面。 因此,使表面变亮以恢复其初始甚至更好的外观至关重要。 增亮工艺还为整个组件的饰面提供了均匀性。

步骤#4:保护

大多数精加工工艺的最终目标是获得更耐用、更坚固的部件。 因此,保护增亮后的最终饰面很重要。 大多数制造商通过涂上一层保护蜡来实现这一点,使最终的抛光表面更加耐用。

不同类型的抛光表面处理及其优缺点

有几种方法可以在定制零件的表面上进行抛光和抛光。 这些方法中的每一种都有其优点和缺点。 因此,您选择的方法将取决于几个因素,包括产品的预期应用、总成本和许多其他因素。 我们将在本指南的后面部分介绍这一点。 让我们来看看可用的稳健抛光表面处理方法。

1、机械抛光

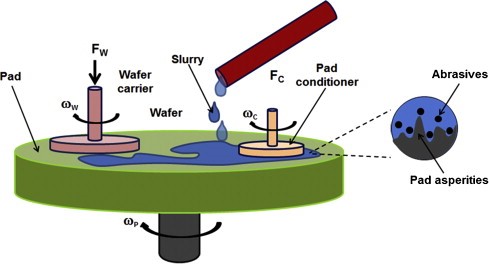

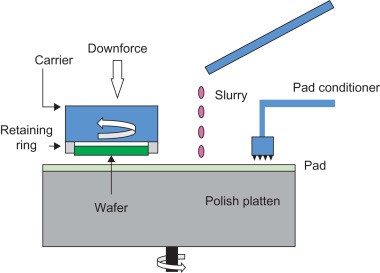

这种抛光方法是基于材料表面的塑性变形或切割。 然后通过去除抛光的凸起获得光滑的表面光洁度。 一般机械抛光使用的材料有砂纸、平轮、砂轮等,这些材料主要适用于手工操作。 然而,对于需要高质量光洁度的表面,需要使用超精密抛光和转盘等辅助工具。

超精密抛光涉及使用特殊的研磨工具并将它们压在加工工件的表面上。 整个过程是在含有磨料的抛光液中高速旋转进行的。 该技术有助于实现约 0.008μm 的表面粗糙度,这是抛光工艺所能达到的最佳水平之一。 这种方法适用于制作光学镜片 注塑模具.

优点

- 亮度高

- 改善表面光洁度

- 更好的表面清洁能力

- 更高的审美情趣

- 降低产品粘附力

缺点

- 劳动强度高

- 复杂部位无法处理

- 光泽可能是一致的,可能不会持续很长时间

- 可能容易受到腐蚀

2. 化学抛光

这种类型的抛光表面处理涉及将材料表面的突出部分优先溶解在化学介质中。 目的是在过程结束时获得光滑的表面。 在化学抛光过程中,化学溶液和电偶会影响金属表面。 因此,形成钝化层。

一般来说,化学抛光的直接作用是对微粗糙部分进行平滑抛光。 它还会导致零件上层的平行溶解。

优点

- 可抛光形状复杂的工件

- 可以同时处理多个部分

- 设备投资少

- 高效率

- 良好的耐腐蚀性

缺点

- 导致亮度不均匀

- 加热困难

- 该过程可能会释放有害物质

- 抛光液难以调整和再生

3. 电解抛光(Electropolishing)

许多人将这种类型的抛光称为电化学抛光。 在某些情况下,您可能会听到阳极抛光的声音。 它们都是指与化学抛光原理相似的抛光表面处理。 也就是说,这个过程还涉及使用化学溶液来溶解金属表面的突起,以达到更光滑的表面光洁度。

然而,与化学抛光相比,电解抛光没有阴极反应的影响。 而且,在这种情况下,抛光效果要好得多。 此抛光过程从金属组件中去除多余的材料。 这样,它可以平整零件上的谷和微峰,降低表面粗糙度,并提高表面光洁度。

优点

- 光泽更持久

- 内外颜色一致

- 它可以帮助处理范围广泛的垫子

- 成本低,周期短

- 鼓励最小污染

- 高耐腐蚀性

缺点

- 设备投资高

- 复杂的预抛光工艺

- 复杂零件所需的工装和辅助电极

机械抛光与电解抛光:哪种抛光表面处理工艺更适合您的应用?

在快速成型中,电解抛光或电解抛光比机械抛光具有明显优势。 它在定制部件上形成光滑、明亮、高度耐腐蚀和耐磨的表面处理。

电解抛光相对于机械抛光的其他好处包括:

- 它将材料的表面积减小到微观水平。 其结果是产品粘附和污染积聚的整体减少。 此外,它还可以更有效地清洁成品。

- 它以更快的速度去除材料的毛刺。 电解抛光过程的一个固有特征是它在高点处具有较大的电流密度,而在低点处具有较小的密度。 因此,高点处的密度越大,确保可以更快地去除毛刺。 因此,我们最终得到了一个光滑、干净的表面。

- 它提高了机加工零件的美感。 适当的电抛光工艺可以平滑和清洁微观表面。 抛光金属(通过电解抛光工艺)具有光泽的外观。 在这种情况下,所有剩余的缺陷都会被放大,并且目视检查更为可行。

抛光表面处理的应用

高度抛光的表面的一个显着好处是它的光滑度。 也就是说,没有机会寄宿污垢或微生物。 因此,它可以轻松清洁到部件无菌的程度。 此外,这些部件往往会保持清洁。

此外,经过抛光的金属可以充分反射光。 所有这些结合在一起,为制造业的抛光过程提供了广泛的应用。 因此,医疗、航空航天和电气行业等行业在多个金属部件上使用抛光。 表面抛光零件的应用包括但不限于以下:

- 医疗设备制造业

- 反射器和镜子(例如,太阳能聚光器、安全镜等)

- 消防车保险杠

- 船用紧固件

- 弹簧和钢丝裂纹

抛光表面处理的优缺点

整理服务的科学多年来不断发展,出现了几种不同的应用程序。 抛光在快速原型制作和小批量生产中各有优缺点。

这里是其中的一些:

抛光表面处理的优点

- 它提高了金属部分的可清洁性

- 它增加了零件的耐腐蚀性

- 确保改善美学吸引力和表面光洁度

- 降低零件的粘合性能

- 去除金属表面的胭脂

抛光表面处理的缺点

- 机械抛光部件可能不适用于高纯度应用

- 使用的磨料和其他化合物可能会保留在材料中

- 这可能是劳动密集型的

RapidDirect 强大的精加工解决方案

每个原型制作或小批量生产过程的最终目标是确保最终产品满足质量要求。 表面光洁度 是确保产品符合要求标准的最重要的后期制作过程之一。 我们在 RapidDirect 了解这一点,我们已准备好将您的原型制作愿望变为现实。

在 RapidDirect,我们不仅拥有最好的技术人员和制造技术,而且我们还拥有一流的表面处理,包括抛光表面处理。 我们与您合作,帮助您为您的机加工零件做出正确的选择。 最好的消息是我们所有的服务都以具有竞争力的价格提供。 立即上传您的设计文件以获得即时报价。

定制零件抛光表面处理的重要提示

以下是专家指导的提示,可确保抛光过程物有所值:

- 使用带有聚酯薄膜的磨盘进行粗加工。 这将确保生成更均匀的适当粗糙度。

- 不要单向抛光金属部件。 也就是说,如果您不断改变抛光方向,将会有所帮助。 建议这样做,以确保抛光形状和尺寸不均匀的材料时的均匀性。

- 仅少量使用抛光剂。 向抛光轮中添加过多的抛光剂会导致在工件上形成油脂痕迹。

- 研磨材料必须处于完好状态。 也就是说,它既不能太硬也不能太流动。

- 对于抛光机来说,大约 900 rpm 的低工作速度通常是合适的。

- 避免表面过热并使用快速切割膏。

- 使用干燥的柔软超细纤维布清除组件上的任何油脂痕迹

- 涂一点抛光剂,但要尽可能经常涂。

- 如果可能,建议对划痕或标记进行抛光,而不是沿着它们进行抛光。

- 抛光前,去除金属部件表面的任何漆(如果有)

- 永远记得穿上合适的安全装备。 如果您没有受到保护,抛光表面处理过程可能会非常有害。

- 每种颜色的抛光膏都应有其独特的抛光轮。 不要在同一个抛光轮上混合不同性质的抛光剂。

- 如果您必须在一个抛光轮上使用不同的抛光剂,那么您可以使用钢丝刷对着旋转的轮子清除抛光剂残留物。

- 将钻头固定在虎钳上将帮助您更有效、更轻松地抛光较小的物品。

- 使用好的蜡抛光剂来保护已经抛光的金属。

抛光表面处理 常见问题

抛光有助于在定制零件上形成闪亮光滑的表面。 它有助于改善零件的外观,同时防止腐蚀(通过去除氧化)、提高可清洁性和降低零件的粘附力。 抛光表面处理还使干净的材料表面具有显着的反射特性。 所有这些旨在确保零件满足客户的期望。

通常,抛光化合物是研磨剂。 这些研磨剂由与脂肪和蜡混合的抛光粉组成,最终结果是磨块或磨块。 这些磨料可使金属表面光滑,有助于涂上干净、抛光的饰面。

抛光和抛光是制造业中最常见的两种精加工工艺。 两种表面处理方法都涉及使部件表面光滑以改善其物理特性和美观性。 但是,抛光涉及使用固定在抛光轮上的研磨剂。 另一方面,抛光不涉及将基于砂粒的磨料粘合到砂轮上。 这样可以轻松快速地从砂轮上移除/更换磨料。

结论

抛光表面处理使您的产品表面闪闪发光。 它以许多不同的方式提高了此类产品的质量和性能。 在本文中,我们讨论了抛光剂的各种应用及其优点。 所提供的技巧还将帮助您充分利用制造过程中的抛光过程。 在 RapidDirect,我们随时准备为您的定制零件提供最好的抛光服务。 我们的专业知识将使您的产品达到准确的规格。 今天联系我们,让我们开始工作吧。