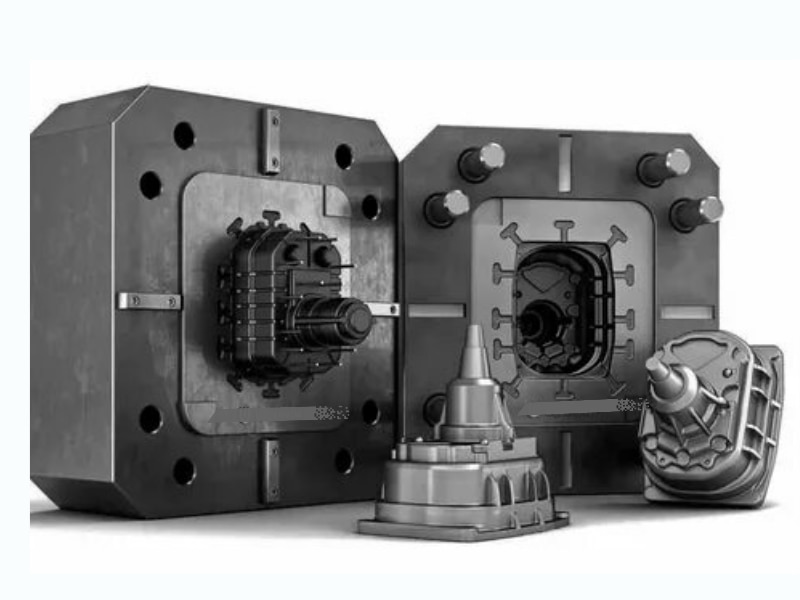

Druckguss ist eine der flexibelsten und innovativsten Fertigungstechniken zur Herstellung von Metallteilen. Zahlreiche Komponenten für Getriebe, Schlösser, Automobile und Motorradteile werden im Druckgussverfahren hergestellt. Wenn Sie sich für das Druckgussverfahren für Ihre Anwendungen entscheiden, sollten Sie sich vorher über die Vor- und Nachteile informieren.

In diesem Artikel erfahren Sie ausführlich über die Vor- und Nachteile von Druckguss. Außerdem vergleichen wir es mit einigen anderen gängigen Herstellungstechniken, um Ihnen dabei zu helfen, die beste Wahl zu treffen.

Was ist Druckguss??

Beim Druckguss handelt es sich um einen Herstellungsprozess, bei dem geschmolzene Metalle und Legierungen unter extremen Temperatur- und Druckbedingungen in eine Stahlform gegossen werden, um die gewünschte Form zu erzeugen. Das Druckgussverfahren ist dem Kunststoffspritzguss recht ähnlich. Es wird jedoch hauptsächlich für Nichteisenmetalle mit niedrigem Schmelzpunkt und hoher Fließfähigkeit wie Aluminium, Zink, Kupfer, Magnesium usw. verwendet.

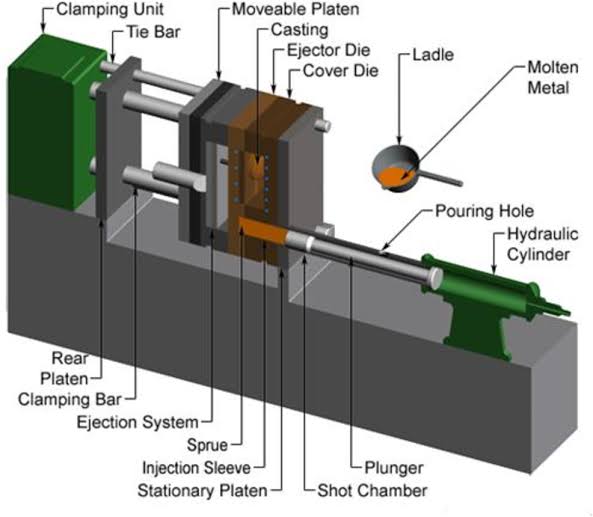

Es gibt zwei Arten von Maschinen für den Druckguss: die Warmkammer- und die Kaltkammer-Druckgussmaschine.

Eine Warmkammer-Gussmaschine verfügt über einen eingebauten Ofen, der das Metall in einen geschmolzenen Zustand erhitzt, bevor es zur Formgebung in Formen überführt wird, was die zyklische Produktion beschleunigen kann. Im Gegensatz dazu erfolgt bei der Kaltkammermaschine das Erhitzen der Metalle in einem separaten Ofen.

Die Heißkammermaschine gießt Metalllegierungen mit niedrigem Schmelzpunkt wie Zink, Kupfer und Blei. Andererseits wird die Kaltkammermaschine für Metalle mit hoher Schmelztemperatur und Korrosionsbeständigkeit bevorzugt. Daher bestimmt das Material, das Sie für den Prozess auswählen, welche Maschine Sie verwenden.

Vor- und Nachteile von Druckguss

Lassen Sie uns nach einem kurzen Verständnis des Druckgussverfahrens auf seine Vor- und Nachteile eingehen. Wir erstellen jedoch zunächst eine einfache Zusammenfassung, die unten gezeigt wird.

| S / N | Vorteile | Nachteile |

| 1 | Bietet eine hohe Produktionseffizienz. | Die Kosten für die Matrize können hoch sein. |

| 2 | Ermöglicht die einfache Herstellung dünnwandiger Teile und interner Komponenten, die hohe Präzisionsstandards erfordern. | Bei der Herstellung großer Teile treten Fertigungsschwierigkeiten auf. |

| 3 | Ergibt Teile mit feiner Kristallstruktur und hervorragenden mechanischen Eigenschaften. | Nicht ideal für Eisenmetalle und Metalllegierungen mit sehr hohen Schmelzpunkten. |

| 4 | Wirtschaftlicher Herstellungsprozess, insbesondere für die Großserienfertigung. | Kann Gaseinschlüsse verursachen, die zur Porosität von Gussteilen führen. |

| 5 | Geringe Kosten für die Nachbearbeitung, da die gefertigten Teile eine gute Oberflächengüte aufweisen. | Die Zyklusproduktion kann je nach Komplexität der Teile lange dauern. |

5 Vorteile der Druckgusstechnologie

1. Komplexe dünnwandige Teile

Aluminun-Druckguss kann komplex geformte und leichte Komponenten herstellen, die jedoch über ein hervorragendes Verhältnis von Festigkeit zu Gewicht verfügen, was dem Unternehmen einen Vorteil gegenüber anderen Metallgussteilen und Feingussteilen verschafft. Druckgussteile mit Aluminiumlegierungen kann eine Dicke von nur 0.5 mm haben; Bei Gussteilen aus Zink kann die Wandstärke sogar nur 0.3 mm betragen.

2. Hohe mechanische Eigenschaften

Druckgussprodukte zeichnen sich durch hervorragende mechanische Eigenschaften aus. Da das flüssige Metall unter hohem Druck erstarrt, erscheint das Produkt fein, kompakt und kristallin. Druckgussteile sind steif und weisen eine hohe Härte und Festigkeit auf. Außerdem verfügen sie über eine verbesserte Haltbarkeit und eine hohe Leitfähigkeit.

3. Hohe Maßtoleranz

Durch Druckguss entstehen Teile mit hoher Haltbarkeit und Maßhaltigkeit. Selbst unter rauen Bedingungen behalten die Teile ihre Maßhaltigkeit über die Zeit hinweg. Daher wird Druckguss bei der Herstellung komplexer und interner Teile von Maschinen eingesetzt, die hohe Ansprüche an Präzision und Genauigkeit erfordern.

Beim Druckguss gelten im Vergleich zu anderen Gussverfahren engere Toleranzen. Das heißt, Teile werden mit minimalen Abweichungen hergestellt. Die typische Toleranzklasse von Druckgussteilen ist IT13~IT15 in GB/T 1800-2009. Eine höhere Präzision kann IT10~W 11 erreichen. Daher macht die hervorragende Maßhaltigkeit des Druckgusses eine maschinelle Bearbeitung überflüssig und verbessert die Ausnutzung der Legierung.

4. Glatte Oberflächen

Druckgussteile haben eine glatte, gleichmäßig kristalline Oberfläche. Beim Druckgussverfahren wird geschmolzene Metalllegierung legiert, um die Formen zu füllen und die exakte Form zu erzeugen. Daher sind die Teile fein und glatt, sofern die Matrize gut geformt ist und der Prozess im richtigen Zustand ist.

Da glänzende Teile hergestellt werden, sind, abgesehen von kundenspezifischen Anforderungen, weniger zusätzliche Nachbearbeitungsvorgänge erforderlich. Darüber hinaus können die Produkte nach dem Druckguss zur Auslieferung verschickt werden. Dadurch kann die gesamte Produktionszykluszeit verkürzt werden.

5. Kostengünstig für die Massenproduktion

Da die Oberfläche von Druckgussteilen oft glatt ist und hervorragende mechanische Eigenschaften aufweist, erfordern Druckgussteile oft weniger Bearbeitung. In einigen Fällen erfolgt überhaupt keine Bearbeitung. Dadurch müssen weniger Ausgaben für Nebenoperationen getätigt werden. Die Fähigkeit des Druckgusses, die Nachbearbeitungskosten zu senken, trägt dazu bei seine Wirtschaftlichkeit.

Insbesondere Druckgussmaschinen, Formen und andere zugehörige Geräte sind recht teuer. Die Massenproduktion trägt jedoch zu einer besseren Kostenverteilung im gesamten Produktionsprozess bei und macht den Druckgussprozess dadurch wirtschaftlich.

5 Nachteile der Druckgusstechnologie

1. Erzeugen Sie leicht Porosität

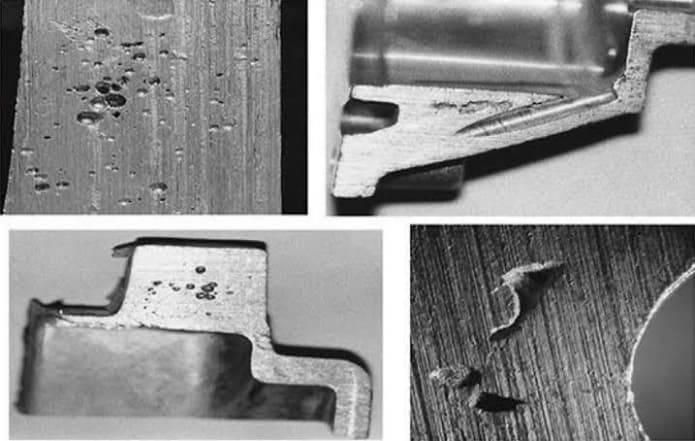

Beim Druckgussverfahren füllt geschmolzenes Metall den Formhohlraum schnell und mit hoher Geschwindigkeit, den Hohlräumen fehlt jedoch die Gasdurchlässigkeit. Daher neigen Gasblasen, die die strukturelle Integrität gefertigter Teile beeinträchtigen, dazu, in Gussteilen eingeschlossen zu werden.

Das Vorhandensein von Gashohlräumen in Druckgussteilen würde diese Teile beeinträchtigen, wenn sie rauen Bedingungen ausgesetzt werden, wie etwa dem Härten durch Wärmebehandlung. Darüber hinaus sind solche Teile anfällig für Bearbeitungsschwierigkeiten. Daher sollte die Bearbeitungszugabe der Teile minimal gehalten werden. Andernfalls würde die ausgehärtete Schicht auf den Druckgussoberflächen entfernt und dadurch die Oberfläche freigelegt.

2. Unterstützt normalerweise nur Nichteisenmetalle

Im Allgemeinen eignet sich Druckguss perfekt für Nichteisenmetalle mit niedrigeren Schmelzpunkten als Eisenmetalllegierungen. Das Verfahren unterstützt jedoch Eisenlegierungen wie Eisen und Stahl. Eisenmetalle haben sehr hohe Schmelzpunkte und eine geringe Korrosionsbeständigkeit, was zu einer kurzen Lebensdauer der Form führt. Daher entscheiden sich Hersteller beim Druckguss immer für Nichteisenmetalllegierungen.

Darüber hinaus ist das Gießen von Eisenmetallen sehr komplex und mit einigen unvorhergesehenen Komplikationen verbunden. Daher beschränken sich die Hersteller beim Druckguss ausschließlich auf Nichteisenmetalle.

3. Nicht für die Produktion kleiner Stückzahlen geeignet

Druckguss ist für die Produktion kleiner Stückzahlen keine praktische Wahl, da die Werkzeugkosten für Druckgussmaschinen und die Wartung recht hoch sind. Daher ist das Verfahren kostspielig und erscheint für die Produktion in kleinem Maßstab komplex.

Die Produktion in großem Maßstab wird jedoch kosteneffektiv, da die Kosten gut auf die vielen produzierten Artikel verteilt sind. Lieferanten empfehlen Druckgussdienstleistungen nicht für Kleinprojekte, da das Verfahren offenbar teurer ist als andere Produktionsmethoden.

4. Geringe Lebensdauer

Metalle und Legierungen mit hohem Schmelzpunkt beeinträchtigen die Wirksamkeit von Stahlwerkzeugen. Für diese Metalle, wie auch für Kupfer, gelten umfangreiche Anforderungen an die Widerstandsfähigkeit gegenüber thermischer Verformung. Das anhaltende Vorhandensein von Legierungen mit hohen Schmelzpunkten belastet die Form und verringert dadurch ihre Haltbarkeit.

5. Große Kapitalinvestition

Im Gegensatz zu anderen Gießverfahren sind die Gießmaschine, die Formen und andere zugehörige Ausrüstung für den Druckguss kostspielig. Ohne die notwendige Ausrüstung ist es unmöglich, Druckguss durchzuführen. Obwohl zur Kostensenkung günstige Materialien wie Zink verwendet werden, ist der gesamte Produktionsprozess immer noch teuer. Kostengünstig wird Druckguss nur bei der Großserienfertigung.

Vorteile des Druckgusses: Im Vergleich zu anderen Herstellungsverfahren

Wir haben die Vor- und Nachteile von Druckguss besprochen. Vergleichen wir dann den Druckguss mit anderen gängigen Fertigungstechniken und zeigen wir, warum es ein wichtiger Herstellungsprozess in der Industrie ist.

Druckguss vs. Sandguss

Vergleiche anstellen zwischen Druckguss und SandgussDruckguss erweist sich als überlegenes Herstellungsverfahren. Im Folgenden sind Kriterien aufgeführt, bei denen sich Druckguss als bessere Technik als Sandguss erweist.

- Druckguss erfordert weniger Bearbeitung und andere Nachbearbeitungsvorgänge.

- Druckguss weist bessere Maßtoleranzen und eine höhere Produktionseffizienz auf.

- Porosität ist sowohl beim Druckguss als auch beim Sandguss üblich. Beim Druckguss gibt es jedoch Vorsichtsmaßnahmen, um dies zu verhindern, beim Sandguss ist dies jedoch nahezu unmöglich.

- Bessere Oberflächeneigenschaften.

- Erfordert weniger Arbeit.

- Beim Druckguss wird eine Stahlform verwendet, beim Sandguss wird eine Sandform verwendet.

- Sandguss ist für die Herstellung dünnwandiger Bauteile ungeeignet, Druckguss dagegen schon.

Druckguss vs. Spritzguss

Im Vergleich zum KunststoffspritzgussAuch Druckguss scheint im Vorteil zu sein. Im Folgenden sind die Vorteile des Druckgusses gegenüber dem Spritzguss aufgeführt.

- Druckgussprodukte weisen bessere mechanische Eigenschaften auf. Sie sind stärker, härter, zäher und weisen eine höhere Wärmebeständigkeit auf.

- Druckguss bietet eine höhere Dimensionsstabilität. Daher idealer für Teile, die hohe Präzision und Genauigkeit erfordern.

- Im Gegensatz zu Druckgussteilen können Kunststoffprodukte anfällig für ultraviolette Strahlung sein.

- Druckgussprodukte sind langlebiger und halten Belastungen, Witterungseinflüssen und schweren Belastungssituationen besser stand.

- Druckguss hat einen schnelleren Produktionszyklus. Daher können Hersteller große Teilemengen in kürzerer Zeit herstellen.

Druckguss vs. Überschmieden

Beim Schmieden wird Metall unter extremer Druckkraft geformt. Allerdings erweist sich Druckguss in folgenden Punkten dem Schmieden als überlegen:

- Durch Druckguss können komplexe Formen und Geometrien besser hergestellt werden.

- Es weist eine höhere Dimensionsstabilität auf.

- Beim Schmieden stellt die Herstellung dünnwandiger Bauteile ein Problem dar.

- Beim Druckguss ist die Werkzeugbestückung günstiger.

Wählen Sie RapidDirect für Ihre Druckgussteile

Durch diesen Artikel verfügen Sie wahrscheinlich nun über umfassende Kenntnisse über die Vor- und Nachteile von Druckguss. Sie wissen, dass Druckguss ein erstklassiges Herstellungsverfahren für die Produktion großer Stückzahlen und Teile mit hoher Maßgenauigkeit ist.

Benötigen Sie einen kostengünstigen Druckgussservice? Ein seriöses Online Druckgussservice Der Anbieter RapidDirect ist genau das Richtige für Sie.

Wir sind ein nach ISO 90001:2015 zertifiziertes Unternehmen. Deshalb garantieren wir, dass alle unsere Dienstleistungen zu den besten der Branche gehören. Darüber hinaus verfügen wir über erstklassige und hochqualifizierte Techniker, die über umfassende Kenntnisse und Erfahrungen im Druckguss und anderen damit verbundenen Technologien verfügen.

Darüber hinaus bieten wir verschiedene solide Materialien an, die Ihren individuellen Anforderungen am besten entsprechen. Ebenso bieten wir verschiedene Optionen zur Oberflächenveredelung an, um die Eigenschaften der Druckgussteile zu verbessern. Darüber hinaus verfügen wir über Experten und Fachleute, die Ihnen Vorschläge zur optimalen Ausführung Ihrer Bestellung geben.

Darüber hinaus verfügen wir über eine Online-Plattform für Fertigungsangebote, mit der Sie schnell und kostengünstig ein Angebot für Ihre Druckgussteile sowie eine kostenlose DfM-Analyse erhalten können. Außerdem können Sie jede Produktionsphase überwachen, nachdem Sie auf unserer digitalen Plattform Bestellungen aufgegeben haben.

FAQs

Porosität ist der Hauptfehler beim Druckguss. Nachfolgend finden Sie Möglichkeiten zur Reduzierung der Porosität in Druckgussteilen.

A. Halten Sie in jeder Produktionsphase strenge Qualitätskontrollmaßnahmen ein.

B. Verwenden Sie Zusätze, die dabei helfen, beim Schmelzen einen Teil der gelösten Gase freizusetzen.

C. Schmieren Sie die Gussformen nach jedem Guss – dies verringert die Porositätstendenz.

D. Versuchen Sie, während des Gießens ein Vakuum im Formhohlraum zu erzeugen.

e. Gestalten Sie die Form so, dass das geschmolzene Metall leicht laufen und fließen kann.

Um die Werkzeugkosten beim Druckguss zu minimieren, sollten die folgenden Richtlinien hilfreich sein.

A. Versuchen Sie, das Design zu vereinfachen. Zu viele komplizierte Details erhöhen tendenziell die Kosten. Daher ist es besser, komplizierte Details zu entfernen, die für die strukturelle Integrität und die Gesamtleistung des Teils nicht entscheidend sind.

B. Obwohl durch Druckguss leicht dünnwandige Komponenten hergestellt werden können, ist es besser, sie zu reduzieren oder zu vermeiden. Da diese dünnen Wände häufig bearbeitet werden müssen; daher ziehen sie zusätzliche Herstellungskosten nach sich.

C. Verzichtet auf unnötige Toleranzen. Zu viele Präzisionsanforderungen führen zu erhöhten Werkzeugkosten.

D. Versuchen Sie, Merkmale und Hinterschnitte zu vermeiden, die mit einer 3- oder 4-Achsen-CNC-Maschine schwer zugänglich sind.

Metallspritzguss (MIM) und Druckguss sind ähnliche Fertigungstechniken. Beide verwenden bei der Herstellung ihrer Teile Metalle und Legierungen. Der Hauptunterschied besteht in den Metallarten, die bei beiden Methoden verwendet werden. Beim Druckguss werden hauptsächlich Aluminium und andere Nichteisenmetalle verwendet. Im Gegensatz dazu werden beim Metallspritzguss Stahl, Eisen, Nickel und andere MIM-Legierungen verwendet.