Für Neulinge in der Herstellung von Kunststoffteilen ist der Begriff „Schweißen“ möglicherweise etwas ungewohnt. Unter Schweißen versteht man im Allgemeinen den Vorgang der Verbindung zweier Metalle durch Schmelzen und Verschmelzen. Beim Schweißen werden jedoch zwei oder mehr Teile, egal ob Metall oder Kunststoff, durch Hitze verschmolzen.

Das Kunststoffschweißen findet in der Industrie vielfältige Anwendung und es gibt verschiedene Techniken zum Schweißen von Kunststoffen. In diesem Artikel geht es um das Schweißen von Kunststoffteilen, die allgemeinen Schritte und acht Kunststoffschweißtechniken, die bei der Teilefertigung in der Kunststoffindustrie zum Einsatz kommen.

Was ist Kunststoffschweißen?

Das Schweißen von Kunststoff ist ein Verfahren, das in angewendet wird Herstellung von Kunststoffteilen zum Verbinden zweier kompatibler Thermoplastteile. Dabei werden die beiden thermoplastischen Teile vorbereitet, an den vorgesehenen Verbindungsstellen zusammengepresst und mit mehreren Heiztechniken erhitzt. Darüber hinaus hängt die verwendete Heiztechnik stark vom Kunststoffmaterial ab. Beispielsweise wird Ultraschall-Kunststoffschweißen häufig für PVC verwendet, da es keine direkte Erwärmung erfordert, die zur Emission gefährlicher Dämpfe durch das Material führt.

Durch kontinuierliche Druckanwendung beim Erhitzen und Abkühlen entsteht eine molekulare Verbindung zwischen den beiden Teilen. Folglich sind Kunststoffschweißverbindungen im Gegensatz zu anderen Kunststoffverbindungsverfahren wie Kleben und Nieten stabil. Kunststoffschweißen ist eine weit verbreitete Technik in der Medizin, Elektronik, im Bauwesen usw.

Mehr: Kennen Sie die Unterschiede zwischen Nieten und Schweißen.

3 Schritte zum Schweißen von Kunststoffen

Das Verschweißen von zwei halbfertigen Kunststoffharzen, die durch Spritzguss oder andere Verfahren hergestellt wurden, kann eine Herausforderung darstellen. Daher zeigt Ihnen dieser Abschnitt die Schritte zum Schweißen von Kunststoff unabhängig von der Schweißtechnik.

Schritt 1: Arbeitsraum einrichten und Kunststoff reinigen

Als Erstes muss ein Arbeitsbereich eingerichtet werden. Der Arbeitsplatz muss ausreichend belüftet werden, da bei den meisten Heiztechniken gefährliche Dämpfe entstehen. Darüber hinaus sollten Bediener Schutzausrüstung tragen.

Reinigen Sie die Thermoplaste, um eine hohe Schweißverbindung zu gewährleisten. Die Reinigung erfolgt durch Waschen mit Seife und warmem Wasser und anschließendes Trocknen der Kunststoffteile mit einem sauberen, fusselfreien Tuch. Außerdem wird empfohlen, Flecken mit flüssigen Lösungsmitteln wie Methylethylketon (MEK), Schleifpapier mit 80er Körnung oder einem Farbschaber zu entfernen.

Schritt 2: Verbinden Sie den Kunststoff

Klemmen Sie die beiden Kunststoffteile fest und kleben Sie sie fest, um die gewünschte Verbindung zu bilden und zu halten. Legen Sie außerdem die Kunststoffteile auf eine Werkbank und befestigen Sie sie mit C-Klemmen. Die Art der Kunststoffverbindung hängt von der Schweißtechnik ab. Ultraschallschweißen eignet sich beispielsweise nur für Überlappverbindungen.

Schritt 3: Schließen Sie die Schweißung ab

Fixieren Sie die Schweißnaht vor dem Abkühlen, um Probleme wie die Glätte zu beheben. Lassen Sie den geschweißten Kunststoff etwa 5 Minuten lang abkühlen oder auf Raumtemperatur bringen. Darüber hinaus die Schweißverbindung nach dem Abkühlen schleifen oder anderweitig verwenden Oberflächenveredelungsprozesse um es glatt zu machen.

8 Methoden von Kunststoffschweißen

In der Kunststoffindustrie gibt es verschiedene Kunststoffschweißtechniken, die auf unterschiedlichen Erwärmungsverfahren basieren. Hier sind acht häufig verwendete Techniken bei der Teilefertigung.

Ultraschallschweißen

Beim Ultraschall-Kunststoffschweißen werden mechanische Schwingungen mit hoher Frequenz (15 kHz bis 40 kHz) und geringer Amplitude verwendet, um zwei Kunststoffpolymere zu verbinden. Durch die mechanische Vibration entsteht Reibungswärme, die wiederum die Kunststoffpolymere zum Schmelzen bringt. Durch mechanische Schwingungen entsteht eine molekulare Bindung zwischen den Kunststoffpolymeren. Deshalb, Ultraschallkunststoffverschweißt Die Verbindungen sind stark und von höchster Qualität.

Vorteile des Ultraschallschweißens

- Es zeichnet sich durch hohe Durchsätze und kurze Durchlaufzeiten aus

- Es ist äußerst sicher, da die Kunststoffteile nicht durch direkte Hitze erhitzt werden

- Durch die Verwendung direkter Hitze eignet es sich auch für Materialien wie Polyvinylchlorid, das dafür bekannt ist, bei direkter Hitzeeinwirkung gefährliche Dämpfe zu entwickeln

- Es entstehen hochwertige Schweißverbindungen, was den ästhetischen Wert verbessert

Nachteile des Ultraschallschweißens

- Das Verfahren ist nicht für Thermoplaste mit hohem Feuchtigkeitsgehalt und harte/feste Thermoplaste wie Polypropylen geeignet

- Für dicke Materialien wie Polypropylen ist das Verfahren nicht ideal, da die meisten Ultraschall-Maschinenwandler einen Ausgangsbereich zwischen 100 und 150 mm haben

- Nur für überlappende Fugen geeignet. Andere Verbindungen wie Ecken, Stoßstellen, T-Stücke und Kanten sind nicht kompatibel

- Hohe Vorlaufzeit aufgrund der Anzahl der erforderlichen Werkzeuge und Prozesse

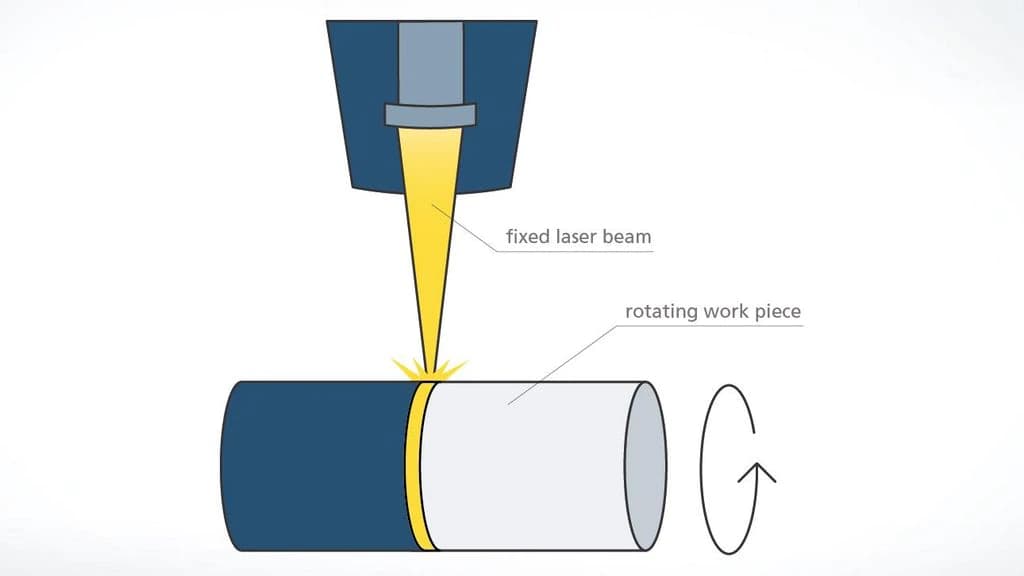

Laserschweißen

Beim Laserschweißen handelt es sich um ein Kunststoffschweißverfahren, bei dem der Kunststoff mithilfe eines Laserstrahls aufgetaut wird. Allerdings wird die Wärme unterhalb der Verdampfungstemperatur des Kunststoffs gehalten. Beim Auftauen wird dann Druck ausgeübt und es erfolgt eine Abkühlung, um die Schweißverbindungen zu verstärken.

Laserschweißen ist schnell und erfolgt auf unterschiedliche Weise. Daher die unterschiedlichen Kunststoffarten Laserschweißverfahren: sind Hybrid, Simultan, Kontur und Einzeldurchlauf. Allerdings ist die Geschwindigkeit abhängig vom Verfahren, den Kunststoffen und der Laserschweißmaschine.

Vorteile des Laserschweißens

- Es kann die gesamte Schweißfläche oder einen einzelnen Punkt erwärmen

- Es ist sehr genau und wird daher in der Luft- und Raumfahrtindustrie eingesetzt

- Das Schweißen kann bei Raumtemperatur oder unter besonderen Bedingungen erfolgen

- Geeignet zum Schweißen von Kunststoffen mit komplexen Designs

- Die Schweißverbindungen haben einen hohen ästhetischen Wert, also ein sauberes Erscheinungsbild

- Es ist ein schneller Prozess, der es sehr beliebt macht Rapid-Prototyping-

Nachteile des Laserschweißens

- Nicht für dicke Kunststoffe (über 0.5 Zoll) geeignet, um keine schlechten Schweißverbindungen zu verursachen

- Es kann zu Schweißporosität und Sprödigkeit kommen

- Die anfänglichen Investitionskosten sind hoch

Reibschweißen

Beim Reibschweißen ist keine direkte Wärmeeinwirkung erforderlich, damit die Schweißung erfolgt. Daher handelt es sich um ein gängiges Verfahren zum Verbinden von Kunststoffen, das keine direkte Wärmeeinwirkung erfordert. Der Prozess nutzt das Prinzip der Reibung, um das Kunststoffmaterial miteinander zu verbinden.

Dabei wird äußerer Druck auf beide Kunststoffmaterialien ausgeübt, indem diese gegeneinander bewegt oder gedreht werden. Durch die Bewegung entsteht Reibung, wodurch Wärme entsteht, die den Kunststoff schmilzt. Nach dem Aufschmelzen erfolgt eine gleichmäßig zunehmende Druckkraft auf beide Kunststoffmaterialien, bis eine dauerhafte Verbindung entsteht. Es gibt zwei Arten des Reibschweißens:

Kontinuierliches Reibungsschweißen

Das Verfahren folgt dem oben beschriebenen Verfahren. Die für die Wärmeerzeugung verantwortliche Bewegung erfolgt jedoch durch einen Rotor, der mit einer Bandbremse verbunden ist. Wenn die erzeugte Wärme höher ist als die Temperaturgrenze des Kunststoffs, stoppt die Bandbremse den Rotor, während der Druck steigt, bis es zum Schweißen kommt.

Schwungradreibschweißen

Es ähnelt dem kontinuierlichen Reibschweißen. Allerdings ersetzen Motorschwungrad und Wellenschwungrad die Bandbremse. Obwohl die Schwungräder zu Beginn des Schweißens verbunden sind, trennen sie sich, wenn die Reibung/Geschwindigkeit den Grenzwert erreicht. Das geringe Trägheitsmoment des Wellenschwungrads sorgt dafür, dass es stoppt. Die kontinuierliche Anwendung von Druckkraft wird fortgesetzt, bis sich die Schweißverbindung bildet.

Vorteile des Reibschweißens

- Einfache Entfernung von Oxiden und Verunreinigungen, die beim ersten Reiben vorhanden sind

- Geeignet für unähnliche Kunststoffe

- Kein Materialverzug durch geringe Hitze

- Hohe Schweißverbindungsqualität

- Hohe Schweißgeschwindigkeit

- Es ist umweltfreundlich

- Es sind keine Verbrauchsmaterialien und eine spezielle Stromversorgung erforderlich

Nachteile des Reibschweißens

- Nur für Rundstäbe mit gleichem Querschnitt und eckigen und flachen Stoßverbindungen geeignet

- Die anfänglichen Investitionskosten sind hoch

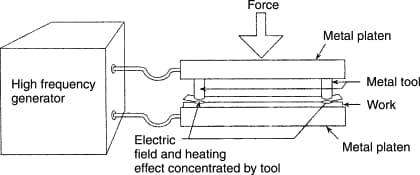

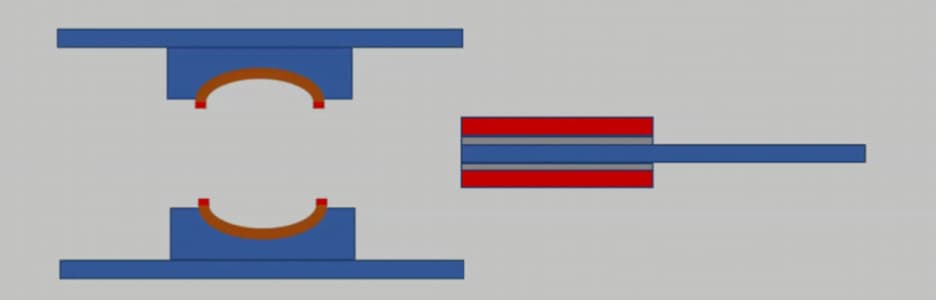

Hochfrequenzschweißen

Beim Hochfrequenzschweißen werden Kunststoffpolymere mithilfe eines elektromagnetischen Feldes (13–100 MHz) verschweißt. Dadurch entsteht Wärme im Inneren des Materials (es ist keine direkte Wärmeanwendung erforderlich). Der Bediener übt kontinuierlich Druck aus, um die Kunststoffe zu verschmelzen, bis sich die Schweißnaht bildet, und die Wärme wird abgeführt, um die Schweißverbindung abzukühlen.

Dadurch entsteht eine stabile Schweißverbindung mit ähnlichen oder sogar besseren Eigenschaften als die Originalmaterialien. Das HF-Schweißen ist das am besten geeignete Kunststoffschweißverfahren für unterschiedliche Kunststoffmaterialien. Obwohl es in der Kunststoffindustrie nützlich ist, ist es nur mit wenigen Materialien kompatibel. Üblich sind Polyvinylchlorid, EVA, PET-G und andere Mitglieder der PET-Familie.

Vorteile des Hochfrequenzschweißens

- Weniger effektive Spaltung

- Kleiner thermischer Einflussbereich

- Hohe Schweißgeschwindigkeiten (ca. 100 bis 120 m/min)

Nachteile des Hochfrequenzschweißens

- Es strahlt viel Wärme ab

- Je nach Maschine verfügt es über einen kleinen Heizbereich, also die Heizfläche

- Verbrauch des Kontaktkopfes

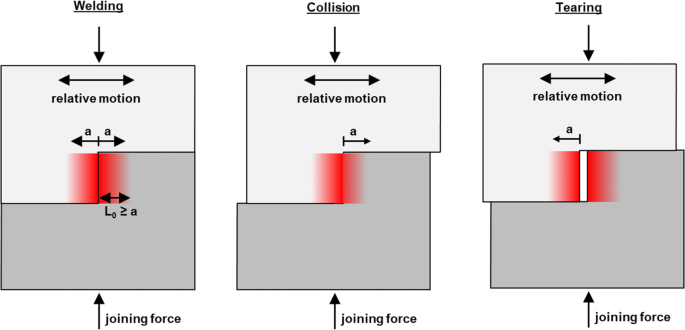

Vibrationsschweißen

Beim Vibrationsschweißen wird das Kunststoffteil mit einer bestimmten Frequenz und Amplitude gerieben. Dadurch entsteht Reibungswärme, die den Verbindungsabschnitt aufschmilzt und die Schweißverbindung erzeugt. Es gibt zwei Arten des Vibrationsschweißens:

Lineares Vibrationsschweißen

Es nutzt Reibungswärme, die durch die Bewegung eines Kunststoffteils relativ zum anderen mit einer bestimmten Verschiebung entsteht, um die Verbindung der Kunststoffteile zu schmelzen. Nach dem Ende der Vibration wird der Prozess bei konstantem Druck fortgesetzt, bis die Schweißverbindung abgekühlt ist.

Orbital-Vibrationsschweißen

Dabei wird der obere Teil des Kunststoffteils in einer kontinuierlichen Kreisbewegung in alle Richtungen vibriert. Dabei entsteht Hitze, die das Kunststoffteil zum Schmelzen bringt. Die Vibration erreicht den Schmelzpunkt nicht mehr, so dass die Schweißverbindung erstarren kann.

Vorteile des Vibrationsschweißens

- Es sind keine Verbrauchsmaterialien erforderlich

- Eine Oberflächenvorbereitung ist nicht erforderlich

- Es ist energieeffizient

- Geeignet zum Schweißen dünner Kunststoffmaterialien

- Geeignet zum Schweißen von Kunststoffen mit unregelmäßigen Formen

Nachteile des Vibrationsschweißens

- Die Schweißfläche muss eben und horizontal sein

- Begrenzt kompatible Materialien

- Teure Ausrüstung

Heizplattenschweißen

Dabei wird eine Platte erhitzt und damit die Verbindungsfläche zweier Thermoplaste geschmolzen. Nach dem Schmelzen der beiden Hälften werden diese zusammengebracht und für eine vorgegebene Zeit belassen, damit eine molekulare, dauerhafte und hermetische Verbindung entstehen kann.

Das Schweißen von Heizplatten erfordert höchste Präzision und Kontrolle. Es ist für jeden geeignet thermoplastisches Material ist jedoch eher für weiche und teilkristalline Thermoplaste, z. B. PP und PE, geeignet.

Vorteile des Heizplattenschweißens

- Geeignet zum Verbinden großer Kunststoffe

- Es entstehen stabile Schweißverbindungen

- Die Zykluszeit ist kurz, abhängig von der Zeit, die benötigt wird, um den Schmelzpunkt des Kunststoffs zu erreichen

Nachteile des Heizplattenschweißens

- Es ist nicht zum Schweißen dünner Kunststoffe unter 0.1 Zoll geeignet

- Die Ausrüstung erfordert einen hohen Wartungsaufwand

Heißgasschweißen

Heißgasschweißen wird bei der Herstellung von Thermoplasten eingesetzt und umfasst die Verwendung einer Handschweißpistole, die Gas- oder Luftdampf einbläst, um Kunststoffschweißstäbe und Polymere zu erhitzen. Beim Erhitzen über den Schmelzpunkt erweichen die Kunststoffmaterialien und bilden die Schweißverbindung. Anschließend kühlt es ab und es entsteht eine feste Schweißverbindung.

Das Heißgasschweißverfahren ist bei der Herstellung von Sicherheitsbehältern, Rohrleitungen, Wärmetauschern, Wassertanks usw. aus ähnlichen Kunststoffpolymeren anwendbar.

Vorteile des Heißgasschweißens

- Das Gerät ist sehr tragbar

- Für den Betrieb ist kein Strom erforderlich

- Es sind keine schweren Maschinen erforderlich

- Es erfordert nicht viel technisches Fachwissen

Nachteile des Heißgasschweißens

- Die Aufheizgeschwindigkeit ist sehr langsam, was den Prozess langsam macht

- Für dickere Kunststoffe ist es nicht geeignet

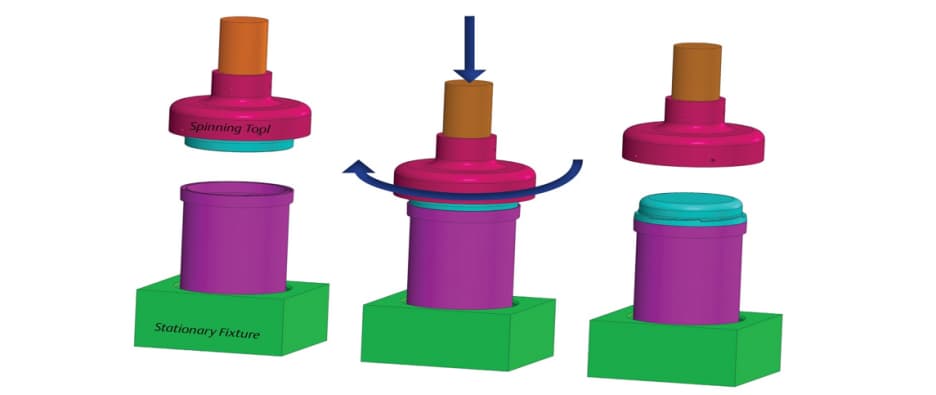

Schleuderschweißen

Das Rotationsreibschweißen oder auch Rotationsreibschweißen ist ein Verfahren zum Verschweißen von thermoplastischen Teilen mit rotationssymmetrischen Fügeflächen. Dabei werden die Teile (eines stationär) unter Druck in einer unidirektionalen Kreisbewegung aneinander gerieben. Dadurch entsteht Reibungswärme, die die Kunststoffe schmilzt und verbindet. Nach dem Abkühlen erstarrt die Schweißverbindung.

Vorteile des Rotationsschweißens

- Es ist ein einfacher Prozess und erfordert weniger technisches Fachwissen

- Es sind keine Verbrauchsmaterialien erforderlich

- Es ist sehr energieeffizient

- Kompatibel mit vielen Thermoplasten

Nachteile des Rotationsschweißens

- Eines der zu verschweißenden Kunststoffteile muss eine symmetrische Oberfläche haben

- Die Einrichtung ist teuer

Vorteile des Kunststoffschweißens

Kunststoffschweißgeräte für die Fertigung bieten viele Vorteile, weshalb sie in verschiedenen Branchen und im Rapid Prototyping eingesetzt werden können. Nachfolgend einige Vorteile:

Zusätzliche Verbrauchsmaterialien

Es sind keine zusätzlichen Verbrauchsmaterialien wie Befestigungsmittel, Lösungsmittel oder Klebstoffe erforderlich. Daher kommt es zu einer Verringerung der Komplikationen, Risiken und Kosten, die durch zusätzliche Verbrauchsmaterialien entstehen.

Kompatibel mit jeder Gelenkform

Das Verfahren eignet sich für Teile jeglicher Form. Die Entwicklung der verschiedenen Schweißtechniken hat es ermöglicht, mit komplexen Formen zu arbeiten. Daher können Sie problemlos Teile mit gebogenen oder unregelmäßigen Formen schweißen.

Keine Belüftungsumgebung erforderlich

Einige Schweißtechniken für Kunststoffe erzeugen keine Sicherungen, z. B. Vibrationsschweißen. Daher besteht nur ein minimaler Bedarf an Schutzausrüstung und Infrastruktur zur Unterstützung der Belüftung.

Kostengünstige Option

Die Technik erfordert einen geringen Bedarf an Verbrauchsmaterialien und eine kurze Zykluszeit. Daher ist es effektiver als andere Verbindungsmethoden wie das Nieten.

Äußerst vielseitige Schweißauswahl

Es ist für Teile jeder Größe und Abmessung geeignet. Dies ist anders als bei anderen Verbindungsmethoden. Beispielsweise erfordert das Nieten, dass die Teile je nach Niet eine Mindestgröße haben. Es gilt also nur noch, unter allen Techniken zum Schweißen von Kunststoffteilen die am besten geeignete zu finden.

Leichter als die Verwendung mechanischer Befestigungselemente

Zum Schweißen von Kunststoffen sind nicht viele Verbrauchsmaterialien erforderlich. Dadurch wird im Gegensatz zu anderen Methoden das Gewicht der geschweißten Endprodukte reduziert mechanische Verbindungselemente und Nieten tragen zum Gesamtgewicht bei.

Die Schweißnaht ist dauerhaft

Im Gegensatz zu Klebstoffen oder anderen Kunststoffverbindungsmechanismen ist die Schweißverbindung dauerhaft. Daher ist es eine vernünftige Wahl, wenn Sie nicht möchten, dass die interne Komponente beeinträchtigt wird.

Anwendungen von Kunststoffschweißteilen

Kunststoffschweißen ist in mehreren Branchen anwendbar. Nachfolgend finden Sie einige geschweißte Kunststoffteile und die Branchen, in denen sie anwendbar sind.

Luftfahrt

Kunststoffe für die Luft- und Raumfahrt erfordern dauerhaftes Schweißen, das präzise ist, ohne ihre Eigenschaften zu beeinträchtigen. Daher eignet sich das Verfahren zur Herstellung von Kunststoffschweißteilen wie Innenverkleidungen, Fäkalientanks und Wannen.

Landwirtschaft

Geschweißte Kunststoffteile wie Dichtungen, PVC-Zäune, Tanks sowie Wasser- und Vernebelungsleitungen finden in der Landwirtschaft vielfältige Anwendung.

Automotive

In der Automobilindustrie wird Kunststoffschweißen zum Verbinden von Kunststoffen zur Herstellung von Grills, Kühlern, Batteriegehäusen, Radhausverkleidungen, Stoßstangen usw. eingesetzt.

Marine

Das Verfahren ist auch bei der Herstellung von Booten, Ballasttanks, Fischbrunnen, Wassertanks und anderen geschweißten Kunststoffteilen anwendbar, die in einer Meeresumgebung verwendet werden. In der Meeresumwelt wird Kunststoff aufgrund seiner Korrosionsbeständigkeit und anderer Eigenschaften verwendet. Allerdings können geschweißte Kunststoffteile zusammengebaut und zusammengeschweißt werden.

Wassersystem

Kunststoffschweißen ist im Sanitärbereich weit verbreitet und wird dort bei der Herstellung von DWV-Rohren, Abflüssen, Wasserhähnen usw. eingesetzt. Solche Teile werden einzeln hergestellt und müssen zusammengebaut werden. Im Gegensatz zu anderen Kunststoffverbindungsverfahren ist das Schweißen dauerhaft, was ein wichtiger Faktor bei der Wahl ist.

Erstelle dein Kunststoffteile

RapidDirect ist ein Rapid-Prototyping-Unternehmen, das leistungsstarke Fertigungsdienstleistungen anbietet, die Sie bei der Herstellung Ihrer Kunststoffe unterstützen können. Wir bieten Spritzgussdienstleistungen, CNC-Bearbeitung, Schweißtechniken und mehr und wir fertigen in kurzer Zeit Teile von höchster Qualität.

Wir sind ein ISO 9001:2015-Unternehmen mit eigenen Fabriken mit modernsten Anlagen und einem Expertenteam, das Sie bei Ihrem Projekt unterstützen kann. Darüber hinaus unsere Plattform für sofortige Angebotserstellung sorgt für genaue Angebote und eine effiziente Designanalyse. Laden Sie noch heute Ihre Designdatei hoch und erhalten Sie innerhalb von 12 Stunden ein Echtzeit-Angebot und eine kostenlose DFM-Analyse. Wir bieten qualitativ hochwertige Dienstleistungen zu wettbewerbsfähigen Preisen und kurzen Lieferzeiten.

FAQs

Kunststoffe haben breite industrielle Anwendungen, da sie im Vergleich zu Metallen leicht verfügbar und kostengünstig sind. Darüber hinaus sind sie leicht zu formen und zu bearbeiten. Sie sind außerdem recycelbar und reparierbar. Daher ist es im Gegensatz zu Materialien wie Glas kein großes Problem, wenn Kunststoff reißt.

Ja, es ist möglich, unterschiedliche Kunststoffe miteinander zu verschweißen. Allerdings ist die Verbindung im Vergleich zu ähnlichen Kunststoffmaterialien nicht so stark.

Ähnliche Materialien haben die stärkste Bindung, gefolgt von unterschiedlichen Kunststoffen mit ähnlichen Eigenschaften und schließlich unterschiedlichen Materialien mit unterschiedlichen Eigenschaften.

Einerseits sind thermoplastische Schweißverbindungen besonders bei der Verbindung mit ähnlichen Materialien sehr belastbar. Denn die Schweißverbindung hat die gleichen Eigenschaften wie die Grundkunststoffe. Andererseits sind Schweißverbindungen aus unterschiedlichen Kunststoffteilen nicht stabil.