Das Hinterschneiden ist ein anspruchsvoller Bearbeitungsprozess, der seine Wurzeln in chemischen Bearbeitungstechniken hat. Ursprünglich umfasste diese Methode die Verwendung chemischer Ätzmittel, um seitlich in Materialien einzudringen und einen vertieften Hohlraum unter der Oberfläche zu bilden, der als Unterätzung bezeichnet wird. Beim Übergang von chemischen zu mechanischen Mitteln werden bei der Hinterschneidungsbearbeitung heute mechanische Werkzeuge eingesetzt, um diese speziellen Hohlräume auszuarbeiten.

Ziel dieses Artikels ist es, die Feinheiten des Hinterschnittbearbeitungsprozesses zu beleuchten, einschließlich seiner Entwicklung, verschiedener Methoden und praktischer Anwendungen.

Was ist Hinterschnittbearbeitung?

Standardwerkzeuge mit geradem Schnitt schneiden effizient durch die oberste Schicht, um den gewünschten Hohlraum zu bilden. Aufgrund ihrer linearen Bewegung und Form eignen sie sich jedoch nicht zur Bildung von Hohlräumen neben oder unter diesen Flächen. Diese Einschränkung erfordert eine spezielle Schneidtechnik, um diese Art von Schnitten zu erzielen.

Eine Besonderheit ist die Hinterschnittbearbeitung Bearbeitungsprozess um vertiefte Oberflächen innerhalb mechanischer Komponenten zu erzeugen. Bei diesen CNC-bearbeiteten Teilen mit Hinterschnitten erstreckt sich in der Regel eine Oberfläche über die andere.

Um Hinterschneidungen zu verstehen, stellen Sie sich die Form einer T-Nut vor. Der horizontale Teil des „T“ stellt den Unterschnitt dar. Obwohl die Oberseite des Schlitzes leicht zugänglich ist und mit Standardwerkzeugen bearbeitet werden kann, ist die horizontale Hinterschneidung – die sich nach innen und parallel zur Oberfläche erstreckt – nicht direkt von oben erreichbar.

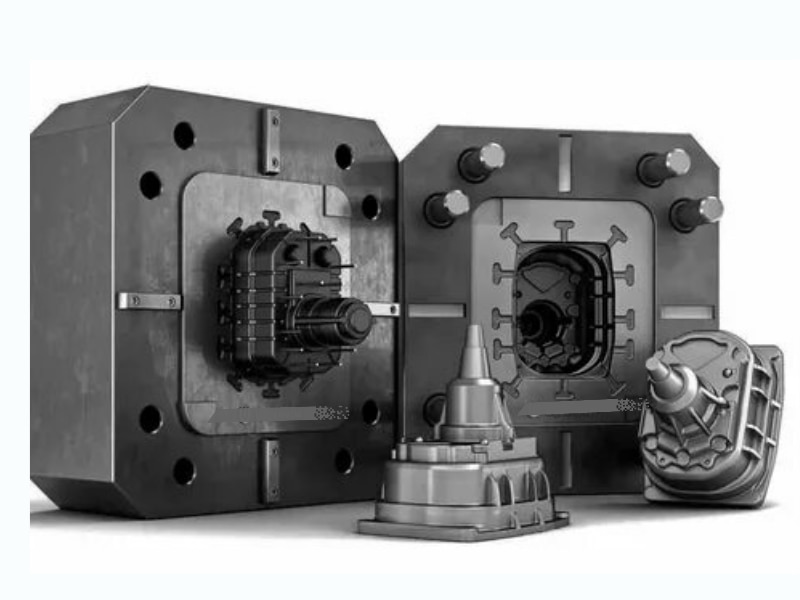

Hinterschneidungen können außen oder innen sein. Äußere Hinterschneidungen, die häufig in Formen vorkommen, sind relativ einfacher zu bearbeiten, da sie leichter zugänglich sind. Andererseits sind interne Hinterschneidungen innerhalb der Komponenten verborgen und schwieriger zu erstellen. Diese finden sich häufig in Getriebenaben, wo ein Teil der Oberfläche unter einen anderen absinkt.

So funktioniert die Hinterschnittbearbeitung

Die CNC-Hinterschnittbearbeitung ist ein anspruchsvoller Prozess, der maßgeschneiderte Prozesse und Spezialwerkzeuge erfordert.

Hier ist ein detaillierter Hinweis, wie Maschinisten bei der Bearbeitung Hinterschnitte erzeugen können:

Schritt 1: Die Geometrie verstehen

Im ersten Schritt erfolgt eine gründliche Analyse der Bauteilgeometrie. Untersuchen Sie das Profil, um festzustellen, ob die Hinterschneidung innen oder außen liegt. Dokumentieren Sie die erforderlichen Bearbeitungsstrategien und die Reihenfolge, in der sie angewendet werden sollten, um das beabsichtigte Design zu erreichen.

Schritt 2: Auswahl der richtigen Werkzeuge

Es gibt kein Universalwerkzeug für die Hinterschnittbearbeitung; Für jede Aufgabe ist ein spezielles CNC-Hinterschnittwerkzeug erforderlich. Wählen Sie Werkzeuge basierend auf dem Material und dem spezifischen Profil und der erforderlichen Tiefe aus.

Schritt 3: Einrichten der CNC-Maschine

Bereiten Sie die CNC-Maschine vor, indem Sie die detaillierten Designspezifikationen über die CAD-Software eingeben. Befestigen Sie die speziell entwickelte Spindel für die Hinterschnittbearbeitung und spannen Sie das Material sicher auf dem Arbeitstisch.

Schritt 4: Bearbeitungsprozess

Das Anbringen des Werkzeugs und das Spannen des Werkstücks sind entscheidend, den Rest erledigt die CNC-Maschine. Es schneidet das Material automatisch entsprechend dem definierten Pfad.

Schritt 5: Qualitätskontrolle

Der letzte Schritt im Prozess ist eine umfassende Inspektion des bearbeiteten Teils. Stellen Sie sicher, dass alle Abmessungen innerhalb der angegebenen Toleranzen und des gewünschten Bereichs liegen. Diese Qualitätskontrollprüfung stellt sicher, dass der Hinterschnitt alle Designanforderungen erfüllt und das Teil wie vorgesehen funktioniert.

Bedeutung von Undercut in der modernen Fertigung

In den meisten Fällen möchten wir die Verwendung von Hinterschneidungen im Design vermeiden. Wenn wir jedoch funktionale und gestalterische Ziele erreichen wollen, ist ihr Einsatz unumgänglich. Hinterschneidungen tragen beispielsweise maßgeblich dazu bei, dass Komponenten ineinandergreifen und nahtlos zusammengefügt werden können, insbesondere bei Konstruktionen, die sichere Verriegelungsmechanismen erfordern, ohne auf externe Befestigungselemente angewiesen zu sein.

Darüber hinaus tragen Hinterschneidungen auch zur Gewichtsreduzierung bei, insbesondere in der Luft- und Raumfahrtindustrie, wo jedes Gramm für die Kraftstoffeffizienz und Nutzlastkapazität zählt. Diese Technik hilft bei der Herstellung von inneren Hohlräumen, die die Festigkeit bewahren und gleichzeitig unnötiges Material an anderer Stelle eliminieren.

Hinterschneidungen sind ebenfalls Bestandteil der meisten hydraulischen Systeme. Sie dienen als wesentliche Transportwege für Flüssigkeiten und schaffen Kanäle und Räume, die für die geführte Bewegung von Flüssigkeiten oder Gasen erforderlich sind.

In einigen Fällen, insbesondere beim CNC-Drehen, treten Hinterschnitte am Ende des Gewindeabschnitts einer Welle auf, um dem Schneidwerkzeug beim Übergang zu einem niedrigeren Querschnitt Platz zu bieten.

Häufige Arten von Hinterschnitten bei der Bearbeitung

Unter Schnitt versteht man typischerweise eine vertiefte oder vertiefte Oberfläche in einem bearbeiteten Teil. Es kann in verschiedenen Anwendungen unterschiedliche Profile haben. Basierend auf diesem geometrischen Profil gibt es mehrere Arten von Hinterschneidungen:

T-Nut-Hinterschnitt

Ein T-Nut-Hinterschnitt hat eine T-Form. Ein solcher Hohlraum wird normalerweise zum Zusammenhalten von Teilen mit einer T-förmigen Halterung hergestellt. Der Kopf des Bolzens gelangt in den Schlitz und kann zur Befestigung entlang der Länge verschoben werden.

Die Hinterschneidung der T-Nut erfolgt in zwei Schritten. Zunächst erstellt der Standard-Schaftfräser einen Schlitz. Anschließend erstellt ein Spezialwerkzeug (T-Nutenfräser) die T-Form. T-Nutenfräser haben einen vertikalen Schaft, der Schaft genannt wird, und eine Schneidklinge, die senkrecht zum Schaft verläuft. Diese Klinge beginnt am Querschnitt des früheren Schlitzes und schneidet Hinterschneidungen in horizontaler Richtung. T-Nutenfräser werden in der Regel individuell angepasst CNC-Drehen für den Jobcharakter. Die allgemein verfügbaren Werkzeugbreiten liegen jedoch zwischen 3 und 35 mm.

Einseitiger Unterschnitt

Ein einseitiger Hinterschnitt zielt gezielt auf eine Oberfläche eines Werkstücks. Diese Hinterschnitte sind für Situationen gedacht, in denen eine Komponente auf einer Seite eine Präzisionsnut benötigt, um bestimmte Baugruppen, insbesondere Dichtungen oder Sicherungsringe, aufzunehmen.

Für die Herstellung eines einseitigen Hinterschnitts wird ein Lollipop-Cutter mit einseitigem Schnitt verwendet. Dieser Lutscher wird an eine mehrachsige CNC-Steuerung geklemmt, die das Werkzeug um den Umfang des Werkstücks bewegt, wo der Schnitt erforderlich ist.

Schwalbenschwanz-Hinterschnitt

Ein Schwalbenschwanz-Hinterschnitt dient ausschließlich der Verbindung zweier Bauteile. Der Schwalbenschwanz-Hinterschnitt verfügt über ein abgewinkeltes Klingendesign mit zwei Teilen: einem Keilabschnitt und dem anderen vertieften Abschnitt. Die Keilbaugruppe verriegelt sich sicher im vertieften Teil und sichert die beiden Teile miteinander.

Dieser Hinterschnitt ist in der holzverarbeitenden Industrie durchaus üblich. Dabei verfügt das Schneidwerkzeug über leicht verjüngte Kanten mit Winkeln zwischen 45° und 60°.

Konischer Unterschnitt

Ein konischer Hinterschnitt hat eine geneigte Oberfläche, die sich von einer Seite zur anderen verjüngt. Diese Art der Hinterschneidung ist besonders vorteilhaft bei Anwendungen, bei denen eine enge, reibschlüssige Passung zwischen zwei Teilen erforderlich ist, wie etwa bei mechanischen Baugruppen, oder bei denen die Ästhetik einer sanft konischen Oberfläche dem Endprodukt einen Mehrwert verleiht.

Bei der Bearbeitung von konischen Hinterschnitten werden konische Schaftfräser verwendet, mit denen die allmähliche Neigung des Hinterschnitts präzise bearbeitet werden kann.

Gewindehinterschnitt

Gewindehinterschnitte weisen Innengewinde auf, wie bei Schrauben und Bolzen. Sie sind unverzichtbar für Teile, die verschraubt werden müssen. Zum Hinzufügen von Gewinden zu hinterschnittenen Teilen werden spezielle Gewindefräser und Gewindebohrer verwendet. Die Gewindefräser fräsen den Gewindeweg in einer spiralförmigen Bewegung und eignen sich sowohl für die Innen- als auch für die Außengewindebearbeitung.

Kugelförmiger Unterschnitt

Diese Hinterschnitte haben eine dreidimensional gekrümmte Oberfläche, die einer Kugel ähnelt. Die kugelförmigen Hinterschneidungen finden sich an Teilen, die eine Drehbewegung erfordern, wie etwa Kugelgelenken oder Lagern.

Kugelkopffräser helfen bei der Bearbeitung dieser gekrümmten Hinterschnittformen. Diese Schaftfräser verfügen über eine abgerundete Spitze, die das effiziente Schneiden gebogener Profile über einen programmierten CNC-Pfad ermöglicht.

Keilnut-Unterschnitt

Keilnut-Hinterschneidungen dienen einem bestimmten Zweck: der Aufnahme eines Schlüssels, der zwei mechanische Teile miteinander verriegelt und verhindert, dass sie sich unabhängig voneinander drehen. Wir bearbeiten diese Hinterschneidungen in Wellen oder anderen rotierenden Bauteilen, die Drehmomente übertragen. Ein Getriebesystem ist ein perfektes Beispiel.

Um diese Schlitze zu erzeugen, verwenden Maschinisten Räumnadeln oder Keilnutfräser. Eine Räumnadel ist ein Werkzeug mit einer Reihe zunehmend größerer Zähne, mit dem Material durch eine lineare Bewegung entfernt wird und in einem Durchgang ein präziser Schlitz oder eine Keilnut entsteht. Ein Keilnutenfräser hingegen ähnelt einem T-Nutenfräser. Es wird in eine Fräsmaschine eingeführt, wo es rotiert, um Material zu entfernen und den Schlitz zu formen.

Reliefunterschnitt

Um Lager oder Wellen herum wird oft ein Freistich erzeugt. Hier wird eine kleine Nut oder Aussparung in Teile geschnitten, um Spannungskonzentrationen zu reduzieren oder Spielraum zu schaffen.

Standard-Hinterschnittfräser oder Schlitzfräser können diese Hinterschnittprofile bearbeiten. Der Fräser bewegt sich entlang der vorgegebenen Bahn um Lager oder Wellen herum und entfernt Material, um eine Nut zu erzeugen. Dieser Vorgang kann mehrere Durchgänge erfordern, um die exakte Tiefe und Form zu erreichen.

O-Ring-Nut-Unterschnitt

Diese Nut ist speziell für die Aufnahme eines O-Rings geschnitten und sorgt so für eine dichte Abdichtung zwischen den beiden Teilen. Spezielle O-Ring-Nutfräser sorgen für die präzisen Abmessungen und Platzierung der Nut. Sie tragen dazu bei, Leckagen in verschiedenen Anwendungen zu verhindern.

Technische Einblicke in verschiedene Hinterschneidungen

Lassen Sie uns weitere technische Details zu diesen Hinterschneidungstypen erfahren und ihre wichtigsten Anwendungen, Werkzeuge und Herausforderungen erkunden.

| Art der Hinterschneidung | Anwendungen | Werkzeuganforderungen | Herausforderungen/Überlegungen |

| T-Nut-Hinterschnitt | Vorrichtungen, Montageschlitze | T-Nutenfräser | Tiefenkontrolle, Vermeidung von Werkzeugbruch |

| Einseitiger Unterschnitt | Montageschnittstellen, Schnappverbindungen | Lutscher-Ausstecher | Zugang zum Hinterschnittbereich, Endbearbeitungsqualität |

| Schwalbenschwanz-Hinterschnitt | Verriegelungsmechanismen, hochfeste Verbindungen | Schwalbenschwanzschneider | Präzision in den Winkeln, die Stärke der Verbindung |

| Konischer Unterschnitt | Schlauchverbinder, Kompensatoren | Konische Schaftfräser | Beibehaltung der Kegelkonsistenz und des Werkzeugverschleißes |

| Gewindehinterschnitt | Schraubengewinde, Befestigungspunkte | Gewindefräser, Gewindebohrer | Gewindeintegrität, Ausrichtung auf das Hauptmerkmal |

| Kugelförmiger Unterschnitt | Kugelgelenke, abgerundete Verriegelungen | Kugelfräser | Glatte Oberfläche, sphärische Genauigkeit |

| Keilnut-Unterschnitt | Keilwellen, Getriebekomponenten | Keilnutfräser | Ausrichtung zur Welle, Maßhaltigkeit |

| Reliefunterschnitt | Stressabbau, Freigaben | Je nach Form unterschiedlich | Spannungskonzentratoren vermeiden, Materialabtragsleistung |

| O-Ring-Nut-Unterschnitt | Dichtungen, Fluidverbindungen | Nutfräser speziell für O-Ring-Größen | Präzision bei Nutabmessungen und Oberflächenbeschaffenheit |

Häufige Anwendungen und Beispiele in der Industrie

Obwohl die Hinterschneidungsbearbeitung selten ist, findet sie dennoch in einer Reihe von Branchen Anwendung. Einige wichtige Beispiele sind:

- Herstellung (Formenbau): Hinterschnitte ermöglichen komplexe Formenkonstruktionen für komplizierte Teilegeometrien.

- Elektronik: Relief-Hinterschnitte in Gehäusen ermöglichen Flexibilität bei der Montage; T-Nuten-Hinterschnitte in den Steckverbindern erleichtern die sichere Komponentenbefestigung.

- Automobil: Hinterschneidungen in Zahnrädern und Wellen verbessern den mechanischen Eingriff; O-Ring-Hinterschnitte sorgen für auslaufsichere Dichtungen.

- Medizinische Komponenten: Schlauchtüllen mit Hinterschneidungen sichern Rohre ohne zusätzliche Befestigungselemente.

- Luft- und Raumfahrt: Hinterschnittteile tragen zur Gewichtsreduzierung bei und ermöglichen die Integration von Nuten für die Verkabelung, ohne die strukturelle Integrität zu beeinträchtigen.

Sind Sie Produktentwickler, Forscher oder Designer? Benötigen Sie präzise CNC-bearbeitete Hinterschnittteile für Ihr neues Produkt? Versuchen RapidDirects CNC-Bearbeitung. Wir haben Erfahrung in all diesen Bereichen. Ganz gleich, ob Sie einen Prototypen für Ihr neues Produkt oder eine individuelle Form benötigen, Sie können sich an uns wenden.

Herausforderungen bei der Hinterschnittbearbeitung

Im Vergleich zu Schnitten an der Oberfläche können Hinterschnitte eine Herausforderung für Maschinen darstellen. Sie müssen das Design, die Werkzeuge und Materialien sorgfältig bewerten, bevor Sie mit dem Prozess beginnen.

Technische Herausforderungen bei der Bearbeitung von Hinterschnitten

Die Geometrie von Hinterschnitten erfordert Werkzeuge, die enge Räume und komplexe Formen bewältigen können, die mit Standardwerkzeugen nicht immer effektiv erreicht oder geformt werden können. Für diese Aufgaben sind spezielle Hinterschnittwerkzeuge wie Schlitzfräser und Lollipop-Fräser konzipiert. Ihre einzigartigen Formen und Größen bringen jedoch Herausforderungen hinsichtlich der Werkzeugstabilität, des Verschleißes und der Notwendigkeit einer präzisen Kontrolle während des Bearbeitungsprozesses mit sich.

Designbetrachtung

Beim Entwerfen von Hinterschnitten muss vorhergesehen werden, wie Werkzeuge auf die gewünschten Merkmale zugreifen und diese bearbeiten können, ohne die Integrität des Teils zu beeinträchtigen. Dies erfordert eine detaillierte Planung, um sicherzustellen, dass Hinterschneidungen ihren beabsichtigten Zweck erfüllen und gleichzeitig herstellbar bleiben.

Konstrukteure sollten Faktoren wie die Zugänglichkeit der Hinterschnittkonstruktionen für Bearbeitungswerkzeuge und die möglichen Auswirkungen auf die Funktionalität und Montage des Teils berücksichtigen.

Materielle Überlegung

Auch das Werkstückmaterial hat Einfluss auf die Machbarkeit und Qualität des Hinterschnitts. Einige Materialien wie gehärteter Stahl oder Keramik können zu hart oder zu spröde sein, was das Risiko erhöht, dass Werkzeuge brechen oder Teile während der Bearbeitung beschädigt werden

Auch die Auswahl der Werkzeuge ist materialabhängig. Maschinenbauer sollten Materialien wählen, die den Belastungen der Hinterschnittbearbeitung standhalten und gleichzeitig die Leistungsanforderungen des Endteils erfüllen.

Tipps für perfekte Undercuts

Hinterschnitte sind schwer zu bearbeiten. Diese wenigen Tipps können diesen anspruchsvollen Prozess etwas erleichtern:

Wählen Sie Standardmaß

Für Standardabmessungen funktionieren die handelsüblichen Werkzeuge. Wenn beispielsweise die Abmessungen einer T-Nut-Hinterschneidung ein Vielfaches von ¼ Zoll betragen, finden Sie wahrscheinlich einen vorgefertigten Werkzeugeinsatz für diese Aufgabe.

Wenn Sie das Design jedoch so anpassen, dass es von den Standardabmessungen abweicht, sind für den Prozess spezielle Werkzeuge erforderlich. Diese maßgeschneiderten Werkzeuge verlängern die Verarbeitungszeit und sind teuer in der Herstellung. Der Preisunterschied beträgt fast 50 % mehr als bei maßgeschneiderten Modellen.

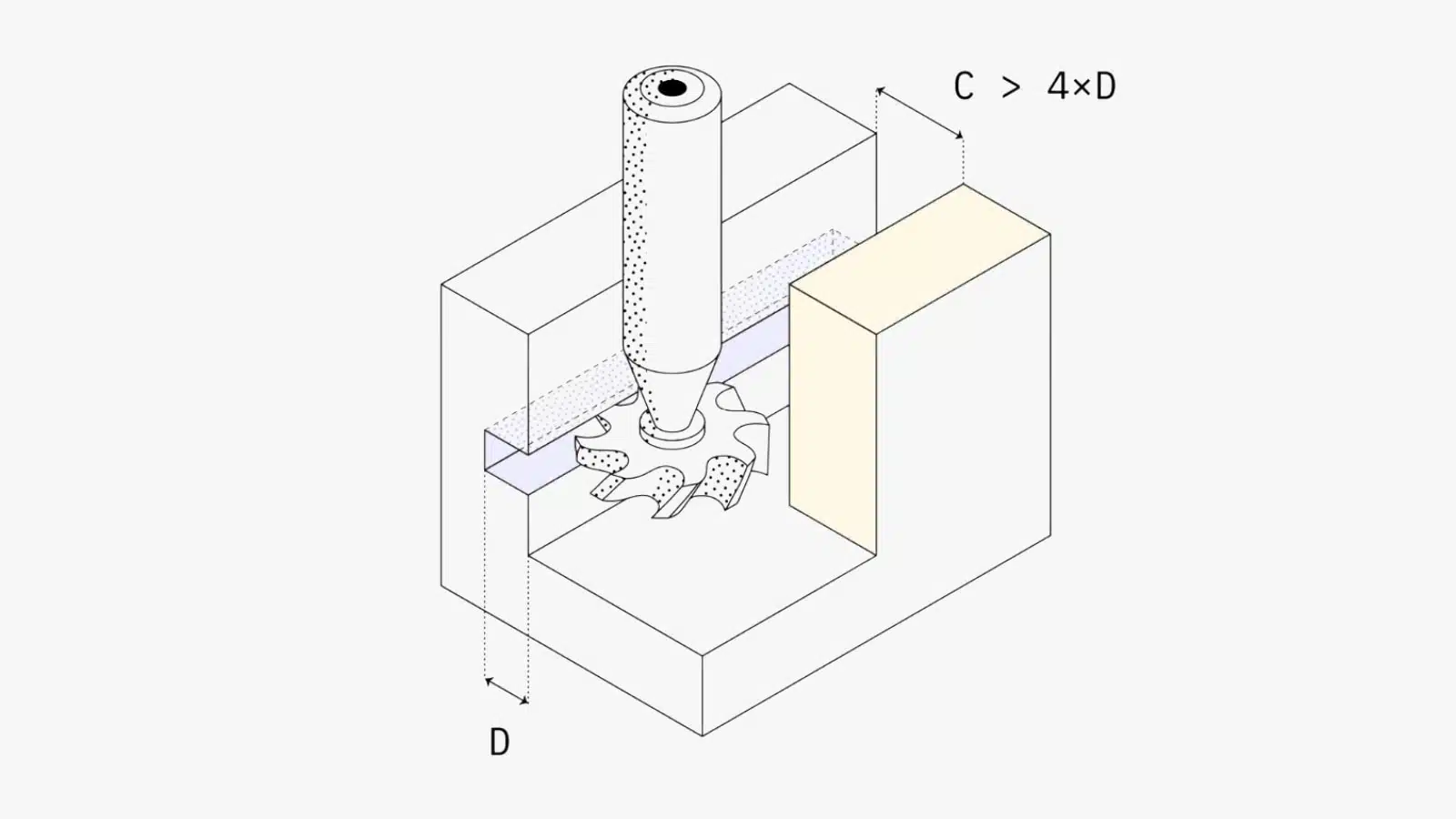

Vermeiden Sie zu tiefe Funktionen

Schneidwerkzeuge werden oft an vertikalen Wellen befestigt, die eine begrenzte Schnitttiefe haben, normalerweise ein Vielfaches ihres Durchmessers. Wenn Sie versuchen, tiefer als 1x Durchmesser zu schneiden, besteht die Gefahr, dass das Werkzeug versagt oder abweicht. Bleiben Sie daher bei flachen Schnitten, die idealerweise in der Reichweite des Werkzeugs liegen.

Beseitigen Sie Hinterschneidungen nach Möglichkeit

Obwohl Hinterschneidungen für bestimmte Designs unerlässlich sind, kann deren gänzlicher Verzicht manchmal zu einem effizienteren Herstellungsprozess führen. Hinterschneidungen führen zu Spannungskonzentrationen und sind kostspielig in der Herstellung.

Wenn Sie Teile mit alternativen Verbindungsmethoden wie Schweißen, Kleben oder mechanischen Verbindungselementen verbinden können, beseitigen Sie Hinterschneidungen in der Konstruktionsphase. Auch bei schwer zerspanbaren Materialien wie Titan oder gehärtetem Stahl sollten Hinterschnitte vermieden werden.

Partnerschaft mit Profis

Das besondere Design ist das Schlüsselelement von Hinterschneidungen. Professionelle Maschinisten können dabei helfen, das Design für Anpassungen zu optimieren, bei der Werkzeugauswahl zu helfen und Bearbeitungsstrategien vorzuschlagen, die auf Ihre spezifischen Bedürfnisse zugeschnitten sind.

RapidDirect bietet Unterstützung für Präzisionsbearbeitung. Unser Expertenteam unterstützt Sie bei der Gestaltung von Hinterschnitten und deren anschließender präziser Fertigung. Nutzen Sie unsere Dienstleistungen im Bereich CNC-Fräsen, CNC-Drehen und Erodieren. Mit jedem erhalten Sie eine detaillierte DFM-Analyse, die Bearbeitungsherausforderungen genau aufzeigt. Probieren Sie es noch heute aus und erschließen Sie das Potenzial Ihrer Projekte mit beispielloser Genauigkeit und Effizienz.

Zusammenfassung

Die Hinterschnittbearbeitung ist eine Schlüsseltechnik in der modernen Fertigung, die bei der Schaffung komplexer und verborgener Merkmale hilft, die mit herkömmlichen Methoden nicht erreicht werden können. Sein Hauptanwendungsfall ist die Montage von Teilen ohne externe Vorrichtungen.

Hinterschneidungen können auch durch chemisches Ätzen und Formenbau entstehen. Die letztgenannten Methoden sind zwar effektiv, erreichen jedoch nicht ganz die Präzision, die die CNC-Bearbeitung liefert.

Wenn Ihr Prototyp-Design Hinterschnitte enthält und exakte Abmessungen erfordert, kontaktieren Sie uns noch heute und erwecken Sie Ihr Design zum Leben.

FAQs

Für einfache Wellen eignet sich ein maximaler Radius von 25 mm. Zapfen, die eine Schleiffreischliff am Außendurchmesser benötigen, sollten einen Hinterschnitt von 90 mm ± 25 mm und eine Tiefe von 50 mm nicht überschreiten. Schließlich muss bei Gewindeschäften die Tiefe des hinterschnittenen Gewindes ± 13 mm betragen. Und seine Länge muss zwischen 1 und 3 vollen Seillängen betragen.

Um den richtigen Unterschnitt auszuwählen, berücksichtigen Sie das Profil und den Anwendungsfall Ihres Schnitts. Berücksichtigen Sie dann das Material der Komponente. Treffen Sie eine fundierte Entscheidung basierend auf der erforderlichen Form und Montage. Möglicherweise suchen Sie Hilfe bei Fachleuten.

Ja, Sie können Hinterschneidungen in Formen integrieren, um komplexe Teile mit Merkmalen zu erstellen, die über die Trennlinie hinausragen oder zurückspringen.