सीएनसी खराद मशीनें विशिष्ट भाग सुविधाओं को प्राप्त करने के लिए कई मशीनिंग ऑपरेशन करती हैं। टर्निंग आमतौर पर खराद कार्य से जुड़ा होता है। हालाँकि, यह इसकी क्षमताओं का सिर्फ एक पहलू है। खराद एक व्यापक विनिर्माण उपकरण है, जो विभिन्न प्रकार के टर्निंग ऑपरेशनों को संभालता है।

विभिन्न प्रकार के टर्निंग ऑपरेशन उपकरण के सिरों में भिन्नता और उपकरण और वर्कपीस के बीच गतिक संबंध के परिणामस्वरूप होते हैं। डिज़ाइन विशिष्टताओं को पूरा करने के लिए प्रक्रियाएं अलग-अलग प्रक्रियाओं का पालन करती हैं। हालाँकि, प्रत्येक ऑपरेशन व्यक्तिगत परियोजनाओं के लिए अलग-अलग परिणाम प्राप्त कर सकता है।

इसलिए, विभिन्न प्रकार के टर्निंग ऑपरेशन और उनकी विशिष्टताओं को समझने की आवश्यकता है। यह लेख लेथ मशीन पर किए गए 10 सबसे महत्वपूर्ण ऑपरेशनों की जांच करेगा, उनकी प्रक्रियाओं और अनुप्रयोगों को समझाएगा। आप यह भी सीखेंगे कि आप अपने प्रोजेक्ट के लिए सर्वश्रेष्ठ का चयन कैसे कर सकते हैं। आइए इसमें सीधे शामिल हों।

टर्निंग ऑपरेशन कैसे काम करता है?

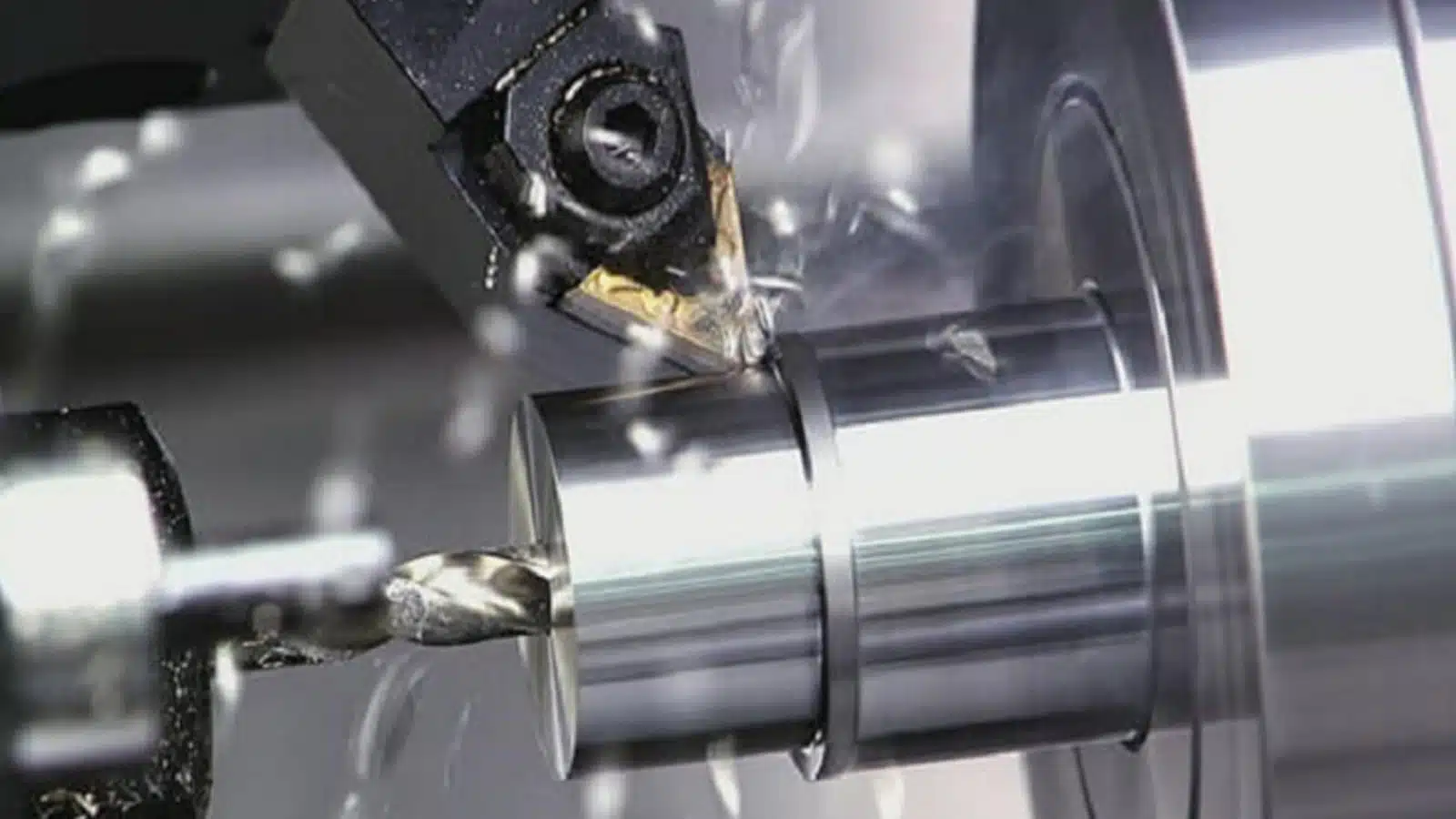

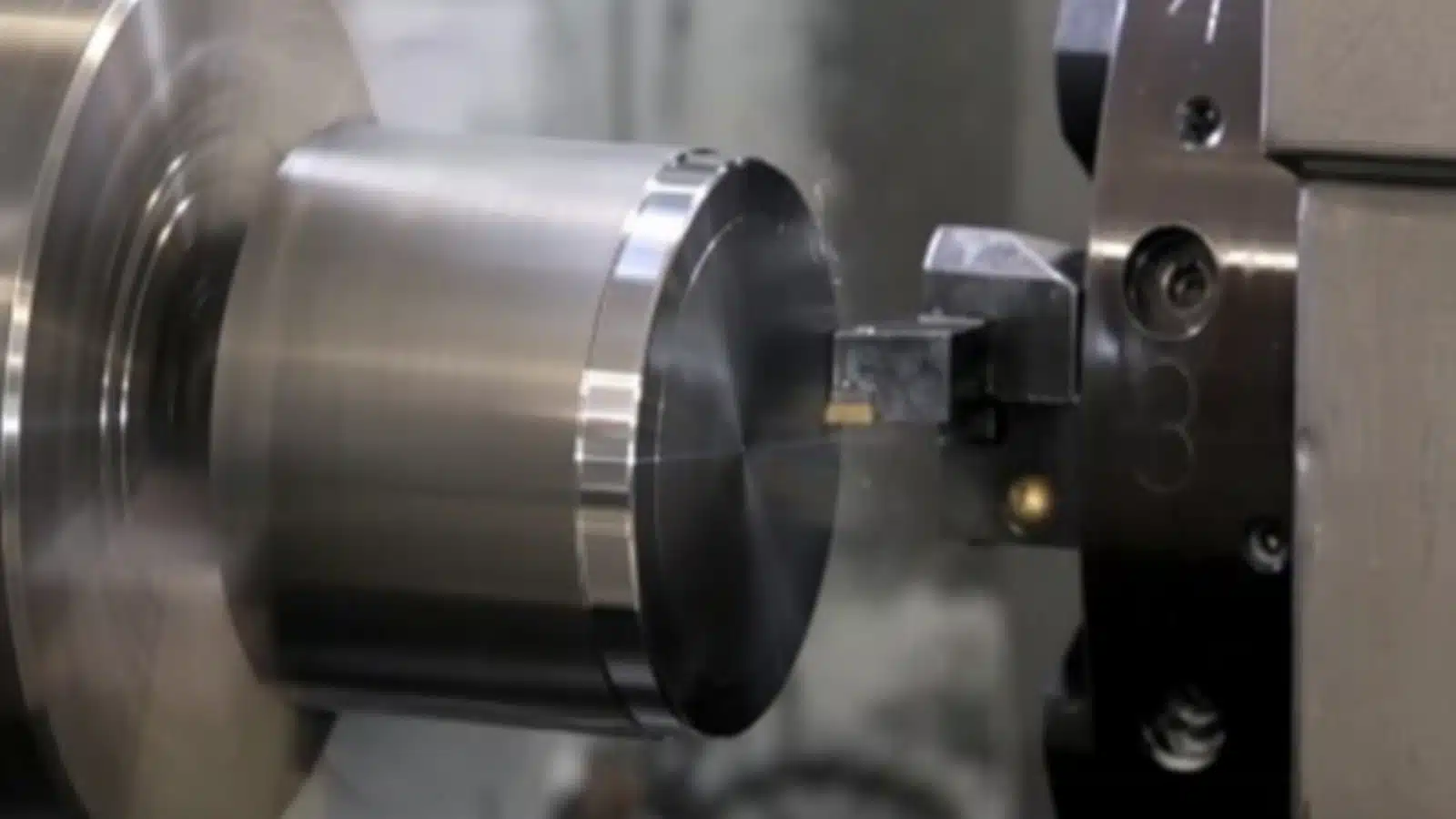

टर्निंग एक मशीनिंग प्रक्रिया है जिसका उपयोग बेलनाकार भागों को बनाने के लिए किया जाता है, जहां काटने का उपकरण एक रैखिक पथ में चलता है जबकि वर्कपीस घूमता है। यह प्रक्रिया आम तौर पर एक खराद पर की जाती है, जो एक मशीन उपकरण है जो एक निश्चित काटने वाले उपकरण के खिलाफ वर्कपीस को पकड़ता है और घुमाता है।

टर्निंग ऑपरेशन में शामिल बुनियादी चरण हैं:

- सेटअप: मशीनिस्ट इष्टतम प्रदर्शन सुनिश्चित करने के लिए सीएनसी टर्निंग उपकरण को कैलिब्रेट और सेट करके शुरू करता है। फिर, स्थिर घुमाव के लिए वर्कपीस को खराद स्पिंडल पर सुरक्षित रूप से तय किया जाता है।

- उपकरण चयन: अगले चरण में काटने के उपकरण का चयन करना और कुशल उपकरण परिवर्तन के लिए उन्हें उपकरण बुर्ज के भीतर स्थापित करना शामिल है। चयन सामग्री और डिज़ाइन आवश्यकताओं पर निर्भर करता है।

- प्रोग्राम लोड हो रहा है: मशीनिस्ट फिर सीएनसी मशीनिंग प्रोग्राम को सिस्टम में लोड करता है और सेटअप पूरा करता है। यह प्रोग्राम वर्कपीस रोटेशन का मार्गदर्शन करता है और काटने वाले उपकरण की गति को नियंत्रित करता है।

- मशीनिंग ऑपरेशन: एक बार प्रोग्राम लोड हो जाने के बाद, सीएनसी मशीनिंग ऑपरेशन शुरू करना। वर्कपीस घूमता है, और काटने का उपकरण प्रोग्राम किए गए डिज़ाइन के आधार पर इसे आकार देता है। कटिंग मापदंडों को इष्टतम सामग्री हटाने की दर और आयामी सटीकता के लिए समायोजित किया जाता है।

- वास्तविक समय की निगरानी: सेंसर वास्तविक समय समायोजन के लिए मोड़ के दौरान स्थितियों की निगरानी करते हैं, स्थिरता सुनिश्चित करते हैं और गुणवत्ता मानकों को पूरा करते हैं।

टर्निंग ऑपरेशन के प्रकार

आप जो परिणाम प्राप्त करना चाहते हैं उसके आधार पर टर्निंग प्रक्रिया में कई अलग-अलग ऑपरेशन शामिल हो सकते हैं। इससे पहले कि हम विभिन्न प्रकार के सीएनसी टर्निंग ऑपरेशनों के बारे में जानें, यहां एक संक्षिप्त विवरण दिया गया है कि आपको उनके बारे में क्या जानना चाहिए:

| टर्निंग ऑपरेशन के प्रकार | Description | फायदे | अनुप्रयोगों |

| मोड़ | एकल-बिंदु काटने वाले उपकरण का उपयोग करके घूमने वाले वर्कपीस को आकार देना। | दक्षता, परिशुद्धता, बहुमुखी प्रतिभा, मापनीयता | शाफ्ट, बुशिंग, एक्सल, पिन, विभिन्न घूर्णी घटक |

| दोहन | एक नल का उपयोग करके पूर्व-ड्रिल किए गए छेदों के अंदर पेंच धागे बनाना। | मजबूत कनेक्शन, मानकीकरण, डिसएसेम्बली/पुन: प्रयोज्यता | विभिन्न उद्योगों में असेंबली के लिए थ्रेडेड होल बनाना |

| थ्रेडिंग | वर्कपीस के बाहरी व्यास पर बाहरी पेंच धागे तराशना। | मजबूत और मानकीकृत असेंबली, बहुमुखी प्रतिभा, स्केलेबिलिटी | थ्रेडेड रॉड, बोल्ट, फास्टनरों आदि का निर्माण। |

| बोरिंग | वर्कपीस में मौजूदा छिद्रों को परिष्कृत और बड़ा करना। | आयामी सटीकता, सतह खत्म, क्षमता | बेयरिंग, शाफ्ट आदि के लिए पूर्व-ड्रिल किए गए छेदों को बड़ा करना। |

| knurling | बनावट वाले पैटर्न बनाकर वर्कपीस सतहों की पकड़ने की क्षमता को बढ़ाता है। | बेहतर पकड़, सुरक्षा, सौंदर्यशास्त्र | हैंडल, नॉब, मशीन के हिस्सों को सुरक्षित पकड़ की आवश्यकता होती है |

| reaming | मौजूदा छिद्रों की सटीकता और सतह फिनिश को परिष्कृत करता है। | आयामी सटीकता, सतह खत्म, परिशुद्धता | सटीक फिट की आवश्यकता वाले अनुप्रयोग, जैसे बेयरिंग हाउसिंग |

| ड्रिलिंग | वर्कपीस में बेलनाकार छेद बनाता है। | बहुमुखी प्रतिभा, दक्षता, एकीकरण | फास्टनरों, पिनों और आगे की मशीनिंग प्रक्रियाओं के लिए छेद बनाना |

| सामना | बेलनाकार वर्कपीस के अंतिम किनारों को समतल करता है। | संदर्भ सतह, बहुमुखी प्रतिभा, एकीकरण | मेटिंग सतहों, बेयरिंग आदि के लिए सपाट और चौकोर सतह बनाना। |

| grooving | वर्कपीस की परिधि के चारों ओर खांचे या चैनल को काटना। | कार्यात्मक चैनल, अलगाव, सौंदर्यशास्त्र | ओ-रिंग्स, स्नैप रिंग्स के लिए चैनल बनाना, अलग-अलग घटकों को अलग करना |

| बिदाई | कच्चे बार स्टॉक से पूर्ण घटकों को अलग करना। | दक्षता, स्वचालन, लागत-प्रभावशीलता | एक ही सामग्री पट्टी से कई समान भागों का निर्माण |

मोड़

मुड़ना सबसे अधिक बार होता है सीएनसी खराद पर ऑपरेशन. यह ऑपरेशन एकल-बिंदु काटने वाले उपकरण का उपयोग करके एक घूर्णन वर्कपीस को आकार देता है। एक विशिष्ट कोण और फ़ीड दर पर स्थित उपकरण, घूमते समय वर्कपीस से सामग्री को हटा देता है, वांछित बेलनाकार आकार प्राप्त करने के लिए इसके व्यास को कम कर देता है। टूलपाथ निरंतर व्यास वाले अनुभागों के लिए सीधा हो सकता है या पतला या घुमावदार आकृतियों के लिए प्रोग्राम किए गए समोच्च का अनुसरण कर सकता है। दो प्राथमिक टर्निंग ऑपरेशन हैं: रफ और फिनिश।

रफ टर्निंग वर्कपीस को लगभग अंतिम मोटाई तक कम करने, सटीकता और सतह की गुणवत्ता पर गति को प्राथमिकता देने पर केंद्रित है। हालाँकि, फिनिश टर्निंग का उद्देश्य सटीक आयाम और एक चिकनी फिनिश प्राप्त करना है।

हालाँकि, टर्निंग के अन्य व्यापक प्रकार भी हैं:

- स्टेप टर्निंग: यह अचानक व्यास परिवर्तन के साथ दो सतहों का निर्माण करता है, जिससे एक चरण जैसी विशेषता बनती है।

- टेपर टर्निंग: यह प्रक्रिया काटने के उपकरण और वर्कपीस को एक दूसरे के कोण पर घुमाकर अलग-अलग व्यास की दो सतहों के बीच एक क्रमिक ढलान उत्पन्न करती है।

- चम्फर टर्निंग: यह एक कोणीय किनारे को आकार देता है, जो अलग-अलग व्यास की दो सतहों के बीच तेज संक्रमण को सुचारू करता है।

- कंटूर टर्निंग: काटने का उपकरण वर्कपीस की सतह को तराशने के लिए पूर्वनिर्धारित पथ पर चलता है। वांछित आकार प्राप्त करने के लिए कंटूरिंग टूल के साथ कई बार पास करने की आवश्यकता हो सकती है, हालांकि कुछ उपकरण केवल एक पास में समान आकार प्राप्त कर सकते हैं।

टर्निंग से सममित, घूर्णी घटकों की एक विशाल श्रृंखला बनाने में मदद मिलती है। शाफ्ट, बुशिंग, एक्सल, पिन और सटीक बेलनाकार सुविधाओं की आवश्यकता वाले अन्य हिस्से टर्निंग ऑपरेशन पर बहुत अधिक निर्भर करते हैं। एक ही वर्कपीस पर विभिन्न व्यास और लंबाई प्राप्त करने की क्षमता इसे अत्यधिक बहुमुखी प्रक्रिया बनाती है। इसके कई फायदों के बावजूद, यह प्रक्रिया मुख्य रूप से घूर्णी सुविधाएँ बनाने के लिए उपयुक्त है। जटिल ज्यामिति को गैर-बेलनाकार तत्वों के लिए अतिरिक्त मशीनिंग प्रक्रियाओं की आवश्यकता हो सकती है।

दोहन

इस टर्निंग ऑपरेशन में मौजूदा छेद के माध्यम से अक्षीय रूप से प्रवेश करके वर्कपीस में धागे को काटने के लिए एक टैपिंग टूल का उपयोग करना शामिल है। एक नल, जो एक मल्टीपॉइंट कटिंग टूल है, को संचालित करने के लिए नियोजित किया जाता है। वर्कपीस फेसप्लेट पर धीरे-धीरे घूमता है, जबकि एक विशेष स्थिरता टेलस्टॉक स्पिंडल पर टैप का समर्थन करती है। विभिन्न टैप ज्यामिति मीट्रिक, इंपीरियल, या यूनिफाइड मोटे थ्रेड (यूएनसी) जैसे विभिन्न थ्रेड प्रोफाइल बनाती हैं। छेद का आकार टैपिंग टूल के लिए संगत बिट आकार निर्धारित करता है।

असेंबली उद्देश्यों के लिए घटकों में थ्रेडेड छेद बनाने के लिए टैपिंग आवश्यक है। इसका उपयोग उपकरणों से लेकर ऑटोमोटिव पार्ट्स और एयरोस्पेस घटकों तक लगभग हर उद्योग में बड़े पैमाने पर किया जाता है। उचित रूप से टैप किए गए छेद घटकों को जोड़ने के लिए मजबूत और मानकीकृत तरीके प्रदान करते हैं, जिससे जरूरत पड़ने पर आसानी से जुदा करना और फिर से जोड़ना संभव हो जाता है।

हालाँकि, सफल टैपिंग के लिए सही आकार का सटीक रूप से ड्रिल किया गया छेद महत्वपूर्ण है। छेद के अनुचित आकार के कारण धागे टूट सकते हैं या घटक कमजोर हो सकते हैं। यह प्रक्रिया छेद के चारों ओर वर्कपीस सामग्री को भी कमजोर कर सकती है, खासकर नरम सामग्री में। इस प्रभाव को कम करने के लिए नल सामग्री और काटने के मापदंडों का सावधानीपूर्वक चयन आवश्यक है।

थ्रेडिंग

टैपिंग के विपरीत, थ्रेडिंग एक घूर्णन वर्कपीस के बाहरी व्यास पर बाहरी पेंच धागे को उकेरता है। एक विशिष्ट प्रोफ़ाइल (वांछित थ्रेड प्रकार से मेल खाता हुआ) के साथ एक समर्पित थ्रेडिंग टूल, घूमते समय वर्कपीस पर थ्रेड पैटर्न को उत्तरोत्तर काटता है। ये धागे एक समान पेचदार खांचे बनाते हैं जिनकी निर्दिष्ट लंबाई और पिचें होती हैं। टूलपाथ धागे की गहराई, पिच और फ्लैंक कोण पर सटीक नियंत्रण सुनिश्चित करता है।

गहरे धागे बनाने के लिए, उपकरण को एकाधिक पास बनाने की आवश्यकता हो सकती है। सटीक थ्रेडिंग प्राप्त करने के लिए उचित मशीन सेटअप आवश्यक है। यदि गहरे धागों के लिए एकाधिक पास की आवश्यकता होती है, तो लेथ मशीन को यह सुनिश्चित करने के लिए सेट किया जाना चाहिए कि हेलिक्स हर बार एक ही स्थिति से शुरू हो।

थ्रेडेड रॉड, बोल्ट, फास्टनरों और टैप किए गए छेदों में पेंच करने के लिए डिज़ाइन किए गए अन्य घटकों के निर्माण के लिए थ्रेडिंग महत्वपूर्ण है। यह ऑपरेशन ऑटोमोटिव और मशीनरी क्षेत्रों सहित विभिन्न उद्योगों में महत्वपूर्ण है, जहां थ्रेडेड कनेक्शन घटकों को इकट्ठा करने और सुरक्षित करने में महत्वपूर्ण हैं। हालाँकि, सरल टर्निंग ऑपरेशन की तुलना में, थ्रेडिंग में समय लग सकता है, विशेष रूप से जटिल थ्रेड प्रोफाइल या बड़े-व्यास वाले वर्कपीस के लिए। धागों पर चिकनी, उच्च गुणवत्ता वाली सतह फिनिश प्राप्त करने के लिए अतिरिक्त मशीनिंग पास या विशेष टूलींग की आवश्यकता हो सकती है।

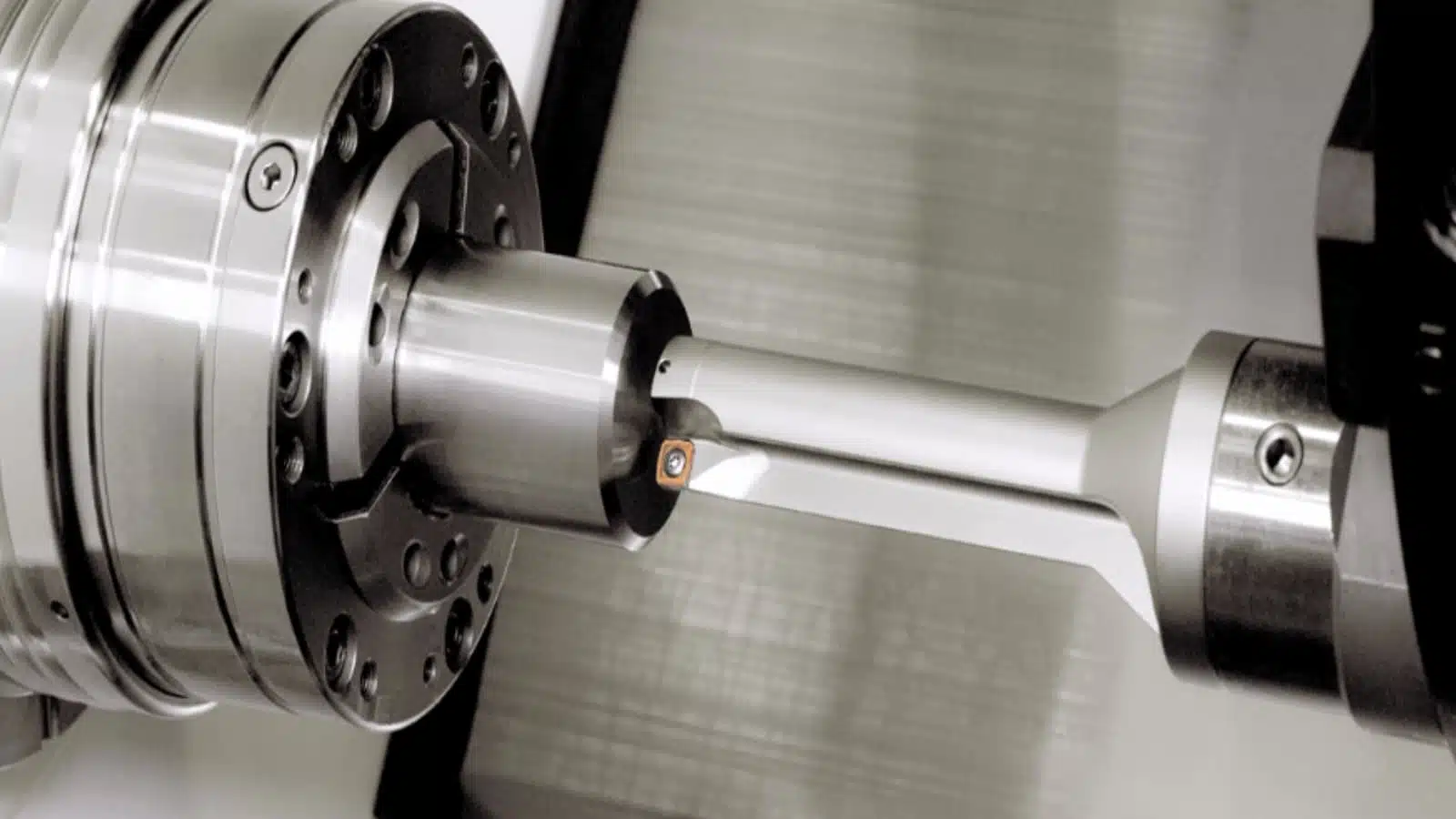

बोरिंग

बोरिंग टर्निंग के समान एकल-बिंदु काटने वाले उपकरण का उपयोग करके वर्कपीस में मौजूदा छेद को परिष्कृत और बड़ा करता है। बोरिंग उपकरण, आमतौर पर एक तेज धार वाली पतली पट्टी, छेद के आंतरिक व्यास से सामग्री को हटा देती है। इससे इसकी सटीकता में सुधार होता है और एक चिकनी बेलनाकार सतह प्राप्त होती है। विशिष्ट कोणों पर प्रतिच्छेद करने वाले छेद बनाने के लिए बोरिंग को वर्कपीस (अक्षीय बोरिंग) की केंद्र रेखा के साथ या रेडियल रूप से किया जा सकता है।

यह तकनीक बीयरिंग, शाफ्ट, या सटीक फिट की आवश्यकता वाले अन्य घटकों को समायोजित करने के लिए पूर्व-ड्रिल किए गए छेदों को बड़ा करने के लिए आवश्यक है। इसका उपयोग बड़े पैमाने पर इंजन ब्लॉक, गियर हाउसिंग और अन्य मशीन घटकों में किया जाता है जहां सटीक और उच्च गुणवत्ता वाली आंतरिक विशेषताएं महत्वपूर्ण होती हैं। इसके अतिरिक्त, यह उन छिद्रों को भी ठीक कर सकता है जो पूरी तरह गोल नहीं हैं।

ध्यान दें कि बोरिंग से छेद नहीं बन सकता; यह केवल पूर्व-ड्रिल किए गए छेदों के साथ काम करता है। इस छेद की सटीकता और आकार ऑपरेशन के परिणाम को प्रभावित कर सकते हैं। यह प्रक्रिया आम तौर पर धीमी होती है और छोटे आकार के वर्कपीस के लिए उपयुक्त होती है।

knurling

यह ऑपरेशन एक हिस्से की सतह पर दाँतेदार पैटर्न बनाता है, जिससे मनोरंजक घर्षण और दृश्य उपस्थिति बढ़ती है। इस प्रक्रिया में बेलनाकार पहियों (घुँघरू) वाले एक विशेष उपकरण का उपयोग किया जाता है जिसमें दांत होते हैं जो पैटर्न बनाने के लिए वर्कपीस की सतह पर लुढ़कते हैं। सबसे आम पैटर्न हीरे के आकार का है। इससे सतह पर उभरे हुए क्षेत्र बनते हैं जो पकड़ में सुधार करते हैं और संभालने के दौरान फिसलने से रोकते हैं।

उपयोगकर्ता की सुरक्षा और कार्यक्षमता के लिए सुरक्षित पकड़ की आवश्यकता वाले हैंडल, नॉब और अन्य घटकों पर अक्सर नूरलिंग का उपयोग किया जाता है। यह उपकरण, मशीन के पुर्जों और रोजमर्रा की वस्तुओं में आम है जहां गैर-पर्ची सतह आवश्यक है। इसके अतिरिक्त, इसका उपयोग सजावटी उद्देश्यों के लिए सीधी-रेखा छीलने वाले घटक पैटर्न बनाने के लिए किया जा सकता है।

हालाँकि, उपकरण की दबाव क्रिया के कारण घुटने टेकने की प्रक्रिया सामग्री की सतह परत को थोड़ा कमजोर कर देती है। साथ ही, यह सभी सामग्रियों या अनुप्रयोगों के लिए उपयुक्त नहीं हो सकता है।

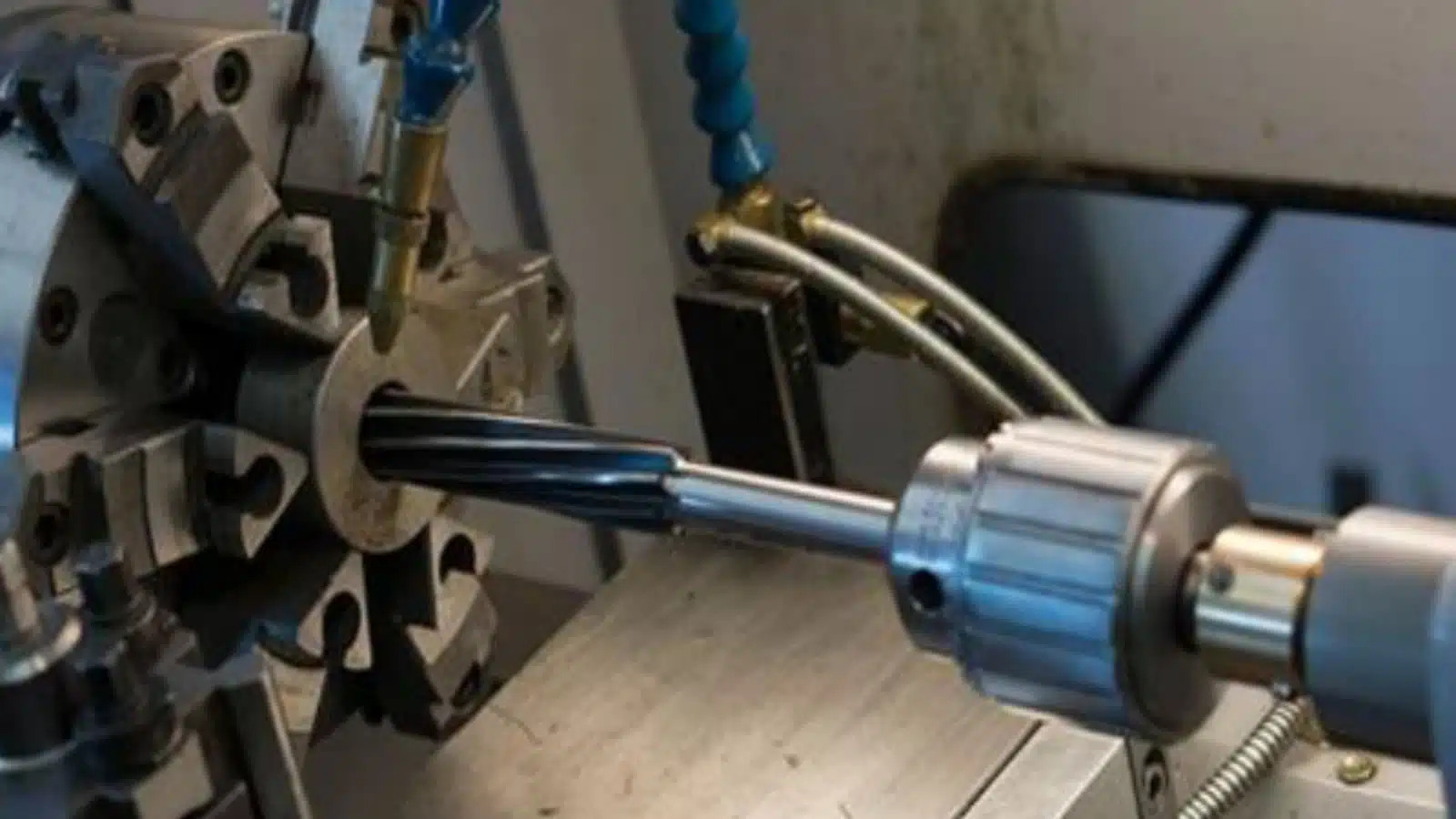

reaming

मौजूदा छेद की सटीकता और सतह की फिनिश को परिष्कृत करने के लिए रीमिंग ड्रिलिंग या बोरिंग ऑपरेशन के बाद होती है। यह अंत के माध्यम से अक्षीय रूप से प्रवेश करके और उपकरण के व्यास से मेल खाते हुए वर्कपीस में एक छेद को बड़ा करता है। छेद से थोड़े बड़े व्यास वाला एक फ़्लूटेड रीमर, उत्तरोत्तर न्यूनतम मात्रा में सामग्री हटाता है। यह अधिक सटीक व्यास और चिकनी आंतरिक सतह फिनिश प्रदान करता है।

बीयरिंग हाउसिंग या वाल्व बॉडी जैसे घटकों के बीच सटीक फिट की आवश्यकता वाले अनुप्रयोगों में यह टर्निंग ऑपरेशन महत्वपूर्ण है। इसका उपयोग विभिन्न उद्योगों में बड़े पैमाने पर किया जाता है जहां कार्यक्षमता और प्रदर्शन के लिए सख्त सहनशीलता और चिकनी सतह खत्म होना महत्वपूर्ण है।

बोरिंग की तरह, रीमिंग के लिए रीमर को समायोजित करने के लिए एक विशिष्ट व्यास वाले पूर्व-ड्रिल या बोर किए गए छेद की आवश्यकता होती है। यह पूरी तरह से नए छेद बनाने के बजाय मौजूदा छिद्रों को परिष्कृत करने के लिए सबसे उपयुक्त है। इसके अतिरिक्त, यह न्यूनतम सामग्री हटाता है और किसी छेद को महत्वपूर्ण रूप से बड़ा करने के लिए उपयुक्त नहीं हो सकता है।

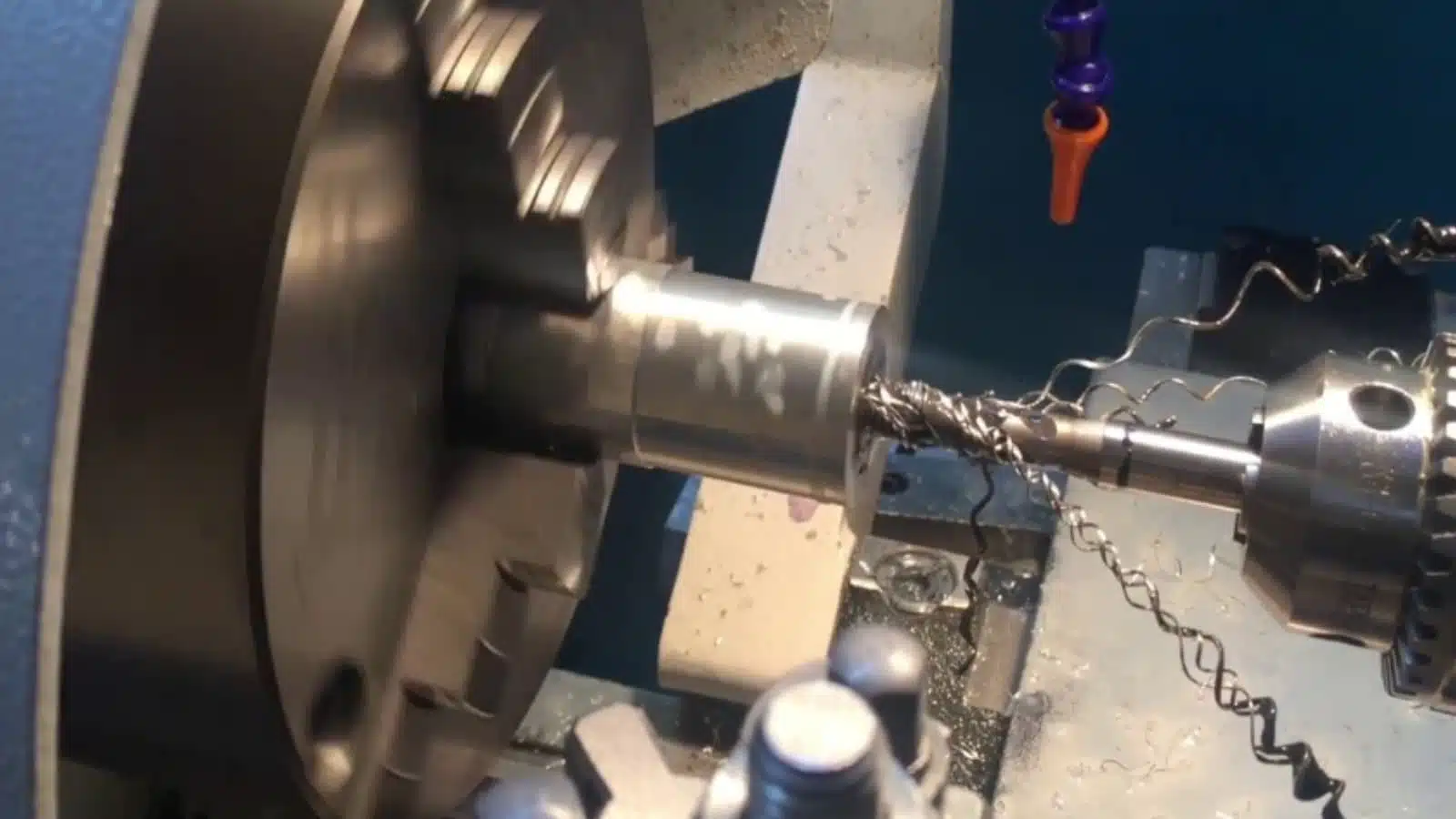

ड्रिलिंग

ड्रिलिंग ऑपरेशन में छेद बनाने के लिए वर्कपीस के अंदर से सामग्री को हटा दिया जाता है। इस छेद का व्यास ड्रिल बिट के आकार से मेल खाता है। इष्टतम प्रदर्शन के लिए बिट की उचित स्थिति आवश्यक है। इसलिए, मशीनिस्ट ड्रिल बिट्स को टेलस्टॉक ड्रिल होल्डर या लेथ टूल होल्डर पर रखते हैं, जबकि सामग्री चक या फेसप्लेट में घूमती है। फ़ीड दर और ड्रिल बिट आकार छेद की गहराई और सटीकता निर्धारित करते हैं।

ड्रिलिंग का उपयोग फास्टनरों, पिनों और डॉवेल्स के लिए छेद बनाने या टैपिंग या बोरिंग जैसी आगे की मशीनिंग प्रक्रियाओं के लिए बड़े पैमाने पर किया जाता है। यह लगभग हर उद्योग में घटक संयोजन, भाग निर्माण और विभिन्न अन्य अनुप्रयोगों के लिए महत्वपूर्ण है।

हालाँकि, छेद की सटीकता और गुणवत्ता ड्रिल बिट आकार, फ़ीड दर और सामग्री गुणों जैसे कारकों से प्रभावित हो सकती है। अनुचित मापदंडों के कारण छेद का गलत स्थान, आकार में विचलन या छेद के चारों ओर गड़गड़ाहट हो सकती है। इसके अलावा, जटिल छेद ज्यामिति बनाने के लिए अतिरिक्त मशीनिंग प्रक्रियाओं की आवश्यकता हो सकती है।

सामना

मशीनिंग में, वर्कपीस अक्सर अंतिम भाग से अधिक लंबे होते हैं। फेसिंग इसे रोटेशन की धुरी के समानांतर वर्कपीस के अंत की मशीनिंग द्वारा संबोधित करती है। उपकरण वर्कपीस की त्रिज्या के साथ चलता है, वांछित भाग की लंबाई और चिकनी सतह की सतह प्राप्त करने के लिए सामग्री की एक पतली परत को हटा देता है।

यह ऑपरेशन लंबवत संभोग सतहों, बीयरिंगों या आगे की मशीनिंग प्रक्रियाओं के लिए एक सपाट और चौकोर सतह बनाने के लिए आवश्यक है। सटीक स्थिति और संयोजन की आवश्यकता वाले कई घटकों के लिए यह एक मौलिक ऑपरेशन है। उदाहरण के लिए, यह सुनिश्चित करता है कि मशीनीकृत सतह पर बेयरिंग अच्छी तरह से बैठे।

हालाँकि, फेसिंग जटिल ज्यामिति पर कोणीय या घुमावदार सतह नहीं बना सकती है। वर्कपीस के अंत की प्रारंभिक स्थिति के आधार पर, यह महत्वपूर्ण मात्रा में सामग्री को हटा सकता है।

grooving

नेकिंग के रूप में भी जाना जाता है, ग्रूविंग आधार सामग्री में एक संकीर्ण कट बनाता है। कट का आकार काटने वाले उपकरण की चौड़ाई पर निर्भर करता है। चौड़े खांचे के लिए उपकरण को एक ही पथ पर कई मार्ग बनाने की आवश्यकता होती है। ग्रूविंग दो प्रकार की होती है - फेस और एक्सटर्नल। फेस ग्रूविंग में, काटने का उपकरण वर्कपीस के चेहरे पर एक संकीर्ण नाली बनाता है, जबकि बाहरी ग्रूविंग रेडियल मूवमेंट के माध्यम से सामग्री को वर्कपीस के किनारे से हटा देता है।

ग्रूविंग विभिन्न कार्यात्मक और सौंदर्य प्रयोजनों को पूरा करता है। यह ओ-रिंग्स या स्नैप रिंग्स के लिए चैनल बना सकता है, जो घटकों को सील करने या बनाए रखने के लिए आवश्यक हैं। खांचे का उपयोग लंबे बार स्टॉक से अलग-अलग घटकों को अलग करने या स्नेहन या द्रव प्रवाह के लिए चैनल बनाने के लिए भी किया जा सकता है।

हालाँकि, खांचे वर्कपीस के समग्र क्रॉस-सेक्शन को कमजोर करते हैं, खासकर गहरे खांचे के लिए। डिज़ाइन चरण के दौरान इस पर विचार किया जाना चाहिए ताकि यह सुनिश्चित किया जा सके कि शेष सामग्री परिचालन तनाव का सामना कर सके। वांछित ग्रूव प्रोफ़ाइल प्राप्त करने और टूल घिसाव को कम करने के लिए उपयुक्त कटिंग टूल ज्यामिति का चयन करना महत्वपूर्ण है।

बिदाई

पार्टिंग एक पूर्ण घटक को कच्चे बार स्टॉक से अलग करने का अंतिम ऑपरेशन है। यहां, एक विशिष्ट आकार का उपकरण घूमते समय वर्कपीस को धीरे-धीरे काटता है, अंततः केंद्र तक पहुंचता है जहां भाग अलग हो जाता है और गिर जाता है। अलग हुए हिस्से को पकड़ने के लिए अक्सर पार्ट कैचर को नियुक्त किया जाता है। यह ऑपरेशन वर्कपीस को आवश्यक आकार और आकार में मशीनीकृत करने के बाद होता है।

यह प्रक्रिया उच्च मात्रा में उत्पादन चलाने के लिए आवश्यक है जहां एक ही सामग्री बार से कई समान हिस्से बनाए जाते हैं। यह एकल सीएनसी टर्निंग सेटअप के भीतर पार्ट निर्माण को पूरा करके उत्पादन प्रक्रिया को सुव्यवस्थित करता है। हालाँकि, यह ध्यान रखना महत्वपूर्ण है कि अनुचित प्रोग्रामिंग से सतहों के असमान विभाजन या अत्यधिक स्क्रैप उत्पादन हो सकता है।

राइट टर्निंग ऑपरेशंस का चयन कैसे करें

जबकि सीएनसी टर्निंग उत्पादों की एक विस्तृत श्रृंखला प्राप्त करने की संभावनाओं को खोलता है, सही संचालन चुनना आपके प्रोजेक्ट की सफलता की कुंजी है। आइए आपको सही रास्ते पर लाने के लिए विभिन्न विचारों की जाँच करें।

सामग्री के प्रकार

विभिन्न सामग्रियों की मशीनीकरण क्षमता अलग-अलग होती है। सामग्री के आधार पर कुछ टर्निंग ऑपरेशन वर्कपीस को कमजोर कर सकते हैं। उदाहरण के लिए, नरम एल्यूमीनियम भाग में मशीनीकृत गहरे खांचे इसकी समग्र ताकत को काफी कम कर सकते हैं। इसके विपरीत, स्टील जैसी कठोर सामग्री अपनी संरचनात्मक अखंडता से समझौता किए बिना गहरी कटौती का सामना कर सकती है।

एल्यूमीनियम या पीतल जैसी तन्य सामग्री मोड़ने के दौरान काटने के दबाव में थोड़ी ख़राब हो सकती है। यह लचीलापन चिकनी फिनिश प्राप्त करने के लिए फायदेमंद हो सकता है। दूसरी ओर, कच्चा लोहा जैसी भंगुर सामग्री ड्रिलिंग या नर्लिंग जैसे कार्यों के दौरान अत्यधिक बल के संपर्क में आने पर टूट या चिपक सकती है। भंगुर सामग्रियों पर तनाव को कम करने वाले संचालन का चयन करने से इन मुद्दों को रोकने में मदद मिलती है।

आयामी सटीकता

प्रत्येक सीएनसी टर्निंग ऑपरेशन सटीकता का एक अलग स्तर प्रदान करता है। बेलनाकार आकृतियों और सपाट सतहों जैसी अत्यधिक सटीक विशेषताओं को बनाने में एक्सेल को मोड़ने और सामना करने जैसे ऑपरेशन। इसके विपरीत, ड्रिल बिट विक्षेपण या उपकरण कंपन जैसे कारकों के कारण ड्रिलिंग और नर्लिंग में अंतर्निहित सटीकता थोड़ी कम हो सकती है।

इसलिए, वांछित सटीकता पर विचार करना हमेशा सर्वोत्तम होता है। उसी प्रकार, अधिक तीक्ष्ण, अधिक कठोर खराद उपकरण सुस्त औजारों की तुलना में अधिक साफ-सुथरे कट और सख्त सहनशीलता बनाएं। एक सुस्त उपकरण के कारण भाग इच्छित से थोड़ा बड़ा या छोटा हो सकता है। इस प्रकार, आपको सही ऑपरेशन का चयन करने के लिए प्रत्येक ऑपरेशन की अंतर्निहित सटीकता और वांछित सहनशीलता स्तर पर सावधानीपूर्वक विचार करने की आवश्यकता है।

भूतल समाप्त

जब सतह की फिनिश की बात आती है तो खराद में विभिन्न प्रकार के टर्निंग ऑपरेशनों में अंतर्निहित क्षमताएं होती हैं। ड्रिलिंग या नर्लिंग की तुलना में टर्निंग और फेसिंग आमतौर पर चिकनी फिनिश बनाते हैं। इसके अतिरिक्त, प्रारंभिक मशीनिंग प्रक्रिया के बाद सतह की फिनिश को बेहतर बनाने के लिए रीमिंग और पॉलिशिंग जैसे ऑपरेशनों का विशेष रूप से उपयोग किया जाता है। आपके हिस्से की कार्यक्षमता और सौंदर्यशास्त्र पर वांछित सतह फिनिश के प्रभाव को समझने से आपको सबसे उपयुक्त सीएनसी टर्निंग ऑपरेशन का चयन करने में मदद मिलेगी।

आकार और विशेषताएं

अलग-अलग टर्निंग ऑपरेशन विविध रूप और विशेषताएं बनाते हैं। चपटे सिरों का सामना करते हुए मोड़ने से बेलनाकार आकृतियाँ बनती हैं। थ्रेडिंग से बाहरी धागे बनते हैं, और टैपिंग से स्क्रू के लिए आंतरिक धागे बनते हैं। गलत ऑपरेशन चुनने से वांछित परिणाम प्राप्त नहीं होंगे।

हालाँकि, सीएनसी टर्निंग की ताकत एक ही वर्कपीस पर कई ऑपरेशनों को संयोजित करने की क्षमता में निहित है। एक जटिल भाग को बेलनाकार आकार के लिए मोड़ने, फिर छेदों के लिए ड्रिलिंग करने और फिर थ्रेडेड इंसर्ट बनाने के लिए उन छेदों को टैप करने की आवश्यकता हो सकती है। सीएनसी लेथ पर संचालन को कुशलतापूर्वक संयोजित करने की क्षमता एक ही सेटअप में जटिल भागों का निर्माण करती है। प्रत्येक ऑपरेशन की क्षमताओं को जानने और वे एक साथ कैसे काम करते हैं, यह जानने से आपको एक सफल ऑपरेशन चुनने में मदद मिलेगी।

निष्कर्ष

टर्निंग एक महत्वपूर्ण भूमिका निभाती है सीएनसी मशीनिंग, जटिल घटकों को बनाने के लिए सटीक कटौती की अनुमति देता है। इसकी बहुमुखी प्रतिभा विभिन्न सामग्रियों के साथ काम करने और विविध आकार बनाने तक फैली हुई है। उपलब्ध विभिन्न प्रकार के टर्निंग ऑपरेशन इसे कई स्थितियों में और भी उपयोगी बनाते हैं। हालाँकि, प्रौद्योगिकियों की व्यापक सूची आपके प्रोजेक्ट के लिए इष्टतम विकल्प का चयन करना चुनौतीपूर्ण बनाती है।

यहीं पर रैपिडडायरेक्ट आता है। रैपिडडायरेक्ट सीएनसी मोड़ सेवाएं अपने विचारों को साकार करने के लिए सभी विभिन्न टर्निंग ऑपरेशनों को शामिल करें। अत्याधुनिक तकनीकों और कुशल तकनीशियनों का संयोजन हमें शीर्ष पायदान के कस्टम प्रोटोटाइप और उत्पादन भागों के निर्माण में मदद करता है। हमारी सीएनसी टर्निंग विशेषज्ञता जटिलता की परवाह किए बिना, भागों को सटीक रूप से मोड़ना सुनिश्चित करती है। प्रतिस्पर्धी कीमतों पर फ्लैट, स्लॉट, रेडियल और अक्षीय छेद और खांचे सहित टिकाऊ घटकों की अपेक्षा करें। अपने प्रोजेक्ट को किकस्टार्ट करने के लिए आज ही अपनी डिज़ाइन फ़ाइल सबमिट करें!

अक्सर पूछे गए प्रश्न

ग्रूविंग किसी वर्कपीस की आंतरिक या बाहरी सतहों पर संकीर्ण कट या खांचे बनाने के लिए टर्निंग ऑपरेशन है। काटने के उपकरण का आकार खांचे के अंतिम आकार और गहराई को निर्धारित करेगा।

रीमिंग एक टर्निंग ऑपरेशन है जिसका उपयोग विशेष रूप से आकार देने के लिए किया जाता है। रीमर के रूप में जाना जाने वाला एक उपकरण वर्कपीस में मौजूदा छेद को बड़ा करने में मदद करता है। ध्यान देने वाली एक महत्वपूर्ण बात यह है कि रीमिंग का उपयोग केवल उस छेद पर किया जाता है जो पहले ही बनाया जा चुका है।

नहीं, मोड़ना बोरिंग के समान उद्देश्य को पूरा नहीं करता है। टर्निंग का उपयोग वर्कपीस की सतह को वांछित व्यास में मशीनीकृत करने, बाहरी व्यास या बेलनाकार सतह से अतिरिक्त सामग्री को हटाने के लिए किया जाता है। इसके विपरीत, बोरिंग में मौजूदा छिद्रों को निर्दिष्ट आयामों में आकार देने के लिए एक काटने वाले उपकरण का उपयोग करना शामिल है, जिसमें यदि आवश्यक हो तो उन्हें बड़ा करना भी शामिल है। टर्निंग मुख्य रूप से बाहरी रूप से काम करती है जबकि बोरिंग मुख्य रूप से आंतरिक रूप से काम करती है।