嵌件成型是一种具有以下特性的注塑成型技术 类似于包覆成型. 该技术广泛用于各个行业,以创建功能强大的组件。 工程师和产品设计师使用嵌件成型设计指南来确保塑料部件和螺纹金属嵌件的高效组合。

本文探讨了嵌件成型技术,检查了所涉及的过程。 然后,我们将提供嵌件成型的详细设计指南,以帮助您从该过程中获得最佳结果。 让我们直截了当。

嵌件成型能力

一般来说, 嵌件成型 涉及使用螺纹嵌件来增强塑料部件的机械性能和功能。 它提供了一种将这些材料固定在一起的有效方法,而不是使用重复组装。 以下是嵌件成型工艺的工作原理。

准备机器

嵌件成型技术需要用于产品制造的高端成型机。 这些机器通常是立式的,专门设计用于通过嵌件注塑成型。 此外,这些机器还配备了一套 注塑成型设计指南 工程团队需要遵循。

必须根据零件设计将机器设置为所需的规格。

用于嵌件成型的机械具有严格的公差,可确保制造零件的准确性。 中的一个小错误 注塑公差 可能导致此类产品的故障。

将镶件装入模具

各种嵌件可用于成型零件的设计工程。 塑料成型中使用的嵌件通常由不锈钢、黄铜或普通钢制成。 这些模具通常具有螺纹表面以增强对产品的附着力。

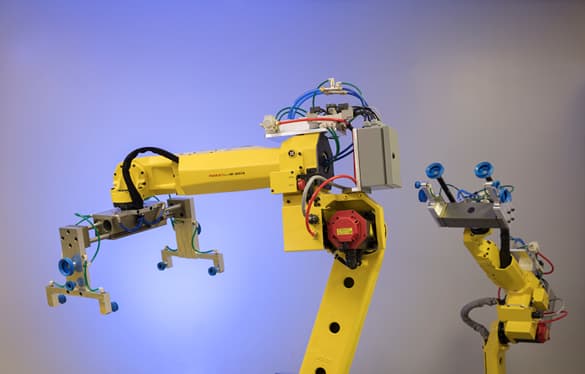

模具垂直放置在机器中,或者通过 数控加工 或用手。 自动插入过程涉及使用机械臂将组件插入模具中。 因此,您可以确保效率、一致性和精确性。 此外,自动化机器速度更快,并且可以在成型过程中承受更高的温度水平。

另一方面,手动插入是小批量生产的绝佳选择。 此过程确保专职操作员在场执行详细的零件检查。 但是,手动插入可能会影响重复性和精度。 此外,模制过程的高温对于操作员用手插入可能是个问题。

插入模具后,模具将在重力的帮助下在嵌件成型过程中保持其位置。 此时,可以将熔化的塑料注入模具并闭合。 注射是在高压下完成的,以迫使 熔融塑料树脂 填充所有模具零件。 因此,它确保塑料完全粘附在嵌件上。

浇注成型

一旦一切准备就绪,下一步就是成型塑料部件。 熔化的塑料进入型腔,覆盖精心定位的嵌件。 在成型过程中必须保持温度恒定,以确保均匀凝固。

保持保压也有助于减少收缩效应并确保没有回流到桶中。 成型周期时间取决于材料的性质和目标部件的尺寸。

之前的考虑 嵌件成型设计

深入了解嵌件成型设计指南至关重要。 以下是产品设计中需要考虑的一些关键因素:

零件尺寸和深度

在进行镶件模具设计时,应考虑零件的尺寸和深度。 这些参数将决定成型过程需要多长时间。 有些零件需要设计和生产新模具,增加制造时间和成本。 最好使用带圆形滚花的刀片,因为不应有尖角。

生产量

塑料成型件的生产量决定了制造商是使用自动装载还是手动装载。 自动加载更快更精确。 然而,它涉及使用非常先进的 CNC 机器,这可能会增加 注塑成本. 因此,选择合适的负载需要进行成本效益分析并了解生产要求。

产品应用

在规划嵌件成型设计时,产品应用是要考虑的最关键因素之一。 该工艺适用于多种材料。 但是,最好为每个应用确定理想的材料。

项目预算

对于成本敏感的部分,必须考虑项目预算。 预算包括插入件的成本和与制造合作伙伴签约的成本。 此外,另一个需要考虑的成本因素是由于添加嵌件而导致的模制零件价格的增加。

嵌件成型设计指南

以下是使用金属嵌件进行注塑成型时需要考虑的嵌件成型设计指南。

避免尖角

尖角会增加组件的应力,使其成为过程中的潜在故障点。 由于模具制作需要,它们增加了注塑塑料零件的生产成本 电火花加工. 然而,圆角有助于材料容易地流过模具。 圆角和平滑过渡减少了模具壁上的应力。 同时,它们降低了材料冷却时收缩率的差异。

设计拐角时保持均匀的厚度。 确保里面的半径不小于壁厚的一半。 外半径也应该是内半径的加法和 壁厚.

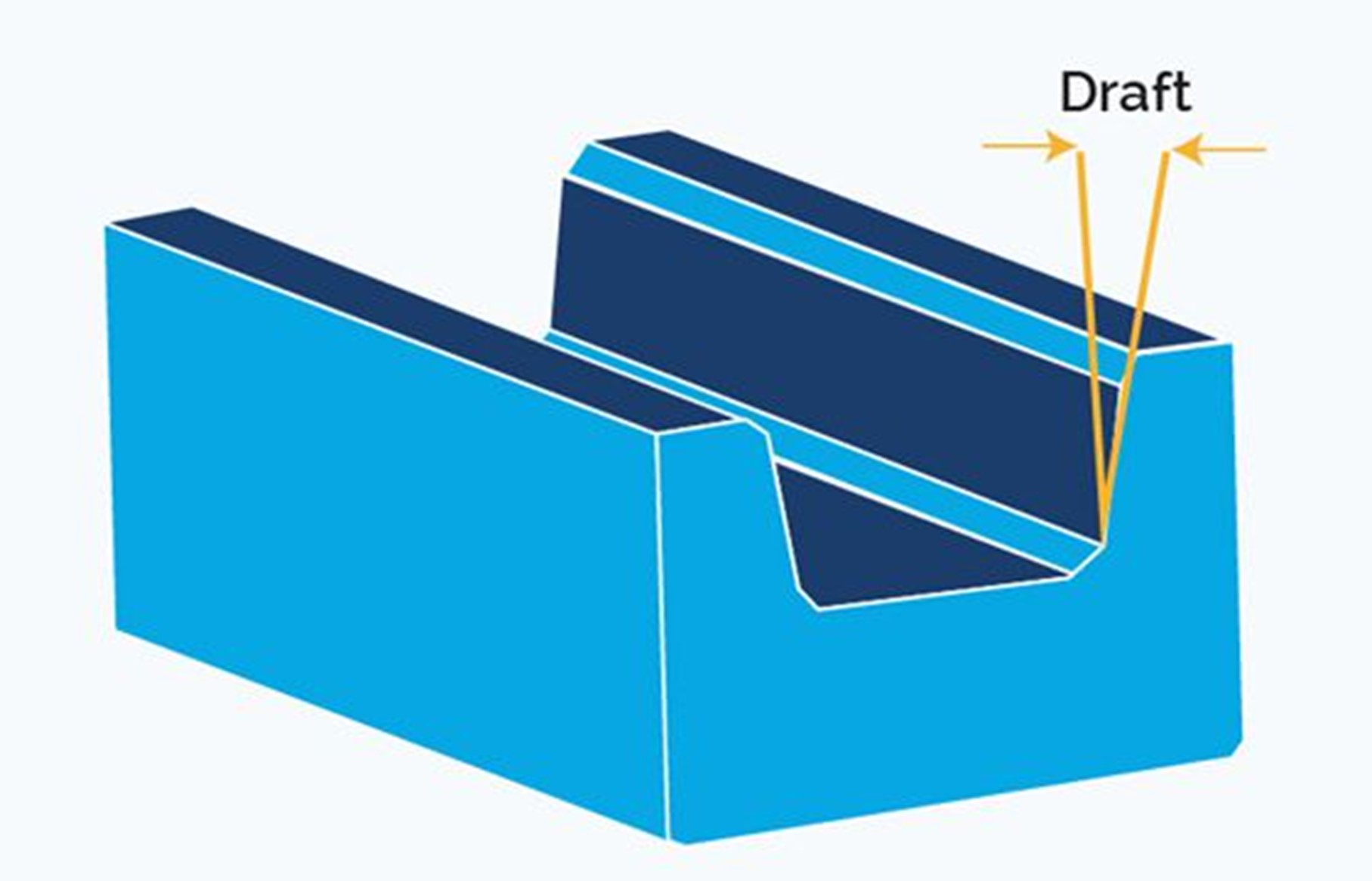

优化拔模角度

当熔融塑料树脂冷却时会发生收缩,导致零件锁定在模具上。 一旦发生收缩,脱模角可以轻松移除塑料部件。 为零件添加低拔模角通常会导致零件出现外观异常,称为拖痕。 这些 注塑缺陷 由于零件粘附在模具上而发生。

CAD 系统可以帮助您轻松优化拔模角度。 但是,最好在设计的最后阶段执行此操作以避免复杂性。 通常,标准模具纹理标准包括每侧1至2度的脱模角和每侧3至5度的脱模角以附加纹理。 此外,考虑使用每侧 5 度或更多的拔模角度以获得更重的纹理。

设计插入

在嵌件成型中设计嵌件时要考虑的标准经验法则是确保它们相对于要嵌入它们的塑料组件而言保持较小。 与 包覆成型设计指南,至少 0.016 英寸(0.4 毫米)的嵌件应延伸到模具型腔中,以避免塑料部件出现缩痕。 同样,嵌件下方的模制件应至少为嵌件直径的六分之一。

适用凸台直径

凸台是模制零件上的突出特征,用于加强零件表面设计的槽或孔。 凸台在需要组装的零件中很常见,例如螺丝插座。 通常,要添加的标准凸台直径应为刀片直径的 1.5 倍。 然而,通常冷压到孔中的后模嵌件需要更大的凸台直径来承受更大的应力。

使用耐用树脂

金属嵌件周围的塑料延迟开裂是与嵌件成型相关的最常见缺陷之一。 这种缺陷通常发生在设计人员未能考虑嵌件的模内环向应力时。 当注入的树脂收缩和冷却时,组件的两部分很容易分离。 因此,它们最终可能会损坏。 因此,建议使用坚固耐用的树脂以获得更好的伸长率和耐磨性。

考虑金属键合

金属结合是嵌件成型设计指南中需要考虑的另一个关键因素。 尽管包覆成型组件可以受益于多种热塑性树脂层之间的化学键合,但金属嵌件不会与包覆成型塑料组件建立化学键合。 因此,您必须设计塑料和金属部件,使它们相互机械结合。

模具壁厚

壁厚会影响功能、美观和制造成本等主要特征。 仔细考虑壁厚将有助于避免不断修改模具并防止代价高昂的延误。 过薄的壁可能需要过大的压力或可能导致空气滞留在塑料内。 同样,由于使用更多的材料和更长的机器周期,过厚的壁会更昂贵。

大多数模制塑料零件的标准壁厚范围为 0.080 至 0.160 英寸,具体取决于材料。 然而,必须保持均匀的壁厚,因为不均匀的壁厚会导致尺寸控制复杂化。

材料 嵌件成型用

嵌件成型工艺与多种成型材料兼容。 工程师和设计师通常根据预期最终产品的要求来决定最合适的材料。

以下是最常见的材料:

热塑性塑料

这些材料是环保的,因为您可以多次使用它们。 它们具有出色的耐化学性,是确保嵌件成型方法的变化和光泽的理想选择。 以下是常见的热塑性塑料类型:

- 聚苯乙烯. 聚苯乙烯是一种轻质透明塑料,熔点低。 耐碱耐酸,适用于医疗器械、消费品等日常主流产品。

- 聚乙烯. 这种热塑性聚合物的变体通常重量轻,除了耐化学性外还具有高韧性。 它具有介电和抗渗性能。 常见的聚乙烯热塑性材料包括 LDPE、HDPE 和 MDPE。

- 尼龙. 这种热塑性聚合物天然坚固。 它也耐化学品和磨损。 它具有相对较高的熔点,使其成为多种应用中金属的理想替代品。 因此,它在用于制造和开采的重型产品中的应用广受欢迎。

热固性

热固性材料几乎 类似于热塑性塑料. 但是,这些塑料聚合物不能重复使用或回收。 制造商几乎不使用热固性塑料,因为它们不是很划算或不环保。 一些常用的热固性塑料有:

- 环氧树脂. 这是热固性塑料的一种变体,在没有熔点的情况下加工后永久硬化/凝固。 因此,这使它们非常适合具有挑战性的用途。 它们具有出色的附着力和高耐化学品性和耐热性。

- 酚醛. 酚醛树脂是一种热固性材料,具有很高的耐化学性和耐电性。 它可以承受热量并具有出色的硬度和尺寸稳定性。 酚醛树脂适用于制作电气设备、电路板等。

弹性体

弹性体是天然和合成聚合物,具有与橡胶接近的特性。 由于弹性体具有出色的弹性和可回收性,工程师在各种应用中使用弹性体。 它们的环保特性使它们主要适合制作多种 塑料汽车制品 和家用电器。 一些常用的弹性体类型是天然橡胶和聚氨酯:

- 天然橡胶。 这种树脂非常柔韧耐用。 适用于制造轮胎和多种家用电器。

- 聚氨酯。 它具有出色的耐磨性以及更高的耐磨性和抗撕裂性。 塑料具有高弹性和抗冲击性。 此外,它的耐高温性使其比大多数材料更耐用。

选择合适的 螺纹嵌件

嵌件成型常用来添加 螺纹紧固件 成母材。 它可用于制造计算机和接线板、仪器箱、汽车用品、通讯设备、电子设备和航空航天产品等部件。

制造商经常使用底切将紧固件锁定到母材上。 同样,螺旋槽图案有助于增加产品的拉伸和扭转阻力。 它可以防止产品出现“扭断”和“拉出”缺陷。

螺纹插入技术很受欢迎,可提供具有出色效果的专用植入物。 通常,紧固件由黄铜制成,但铝和不锈钢也是合适的材料。 这些嵌件可以超声波插入、模制(使用嵌件成型)或加热强制。

然而,嵌件成型提供了改进的机械质量、更快的制造速度和更高的精度。 至关重要的是,您选择的螺纹紧固件及其安装能够承受设计的载荷要求。

进行全面的测试计划

进行全面的最终用途测试程序对于嵌件成型至关重要。 它有助于检测开发原型阶段可能出现的故障或并发症。 您的测试程序应包括与产品可能暴露的范围相似的参数。 例如,您应该使用反映产品应用的温度和压力循环。

为什么要选择嵌件成型?

嵌件成型是一种流行且高度专业化的技术,适用于各种工业应用,例如电气元件、汽车、厨具、家居用品等。它的理想选择有多种原因,包括:

提高设计灵活性和可靠性

嵌件成型可根据设计师的喜好提供不受限制的配置级别。 该过程通常允许结合各种形状和图案。 例如,您可以在塑料部件中加入一些特征,使它们比大多数传统产品更坚固。

此外,该过程允许从塑料部件到金属部件的高效无缝过渡。 由于热塑性塑料可以紧紧地固定嵌件,因此可以防止松动。 此外,它还可以防止设计错误,例如不正确的端接和未对准,从而提高设计的灵活性和可靠性。

降低装配成本

嵌件成型由于其仅单次注射的性质而提供了具有成本效益的制造。 此外,它的成本效益是由于它能够防止成型后组装和单独的零件安装。 因此,消除这些过程可以减少运动浪费,同时优化生产时间。 嵌件成型提供了一种经济、快速的成型技术,具有更高的效率和立式注塑机。

环境友好型

该技术是一种环保的生产工艺。 它只使用必要数量的塑料来制造零件,从而提高可持续性。 此外,该过程支持回收塑料材料,这有助于减少浪费。

减小尺寸和重量

制造商在嵌件成型中使用更少的材料,从而减少浪费和成本。 此外,该方法避免了紧固件和连接器的使用,使模制部件尺寸更小、重量更轻。 该技术是提高零件强度的绝佳选择,因为它结合了塑料部件中金属嵌件的强度。

创建强大的嵌件成型原型和零件

嵌件成型消除了集成组件以生产大量零件的复杂性,而无需进行可能增加生产成本的二次加工。 该技术与更广泛的材料选择和最终用途应用兼容。

在讨论了基本的嵌件成型设计指南之后,这个过程可能会非常复杂。 因此,您需要像 RapidDirect 这样专业可靠的注塑合作伙伴。 我们提供广泛的 嵌件成型服务 确保您的零件满足所有要求,而不会超出生产时间表。

RapidDirect 可以审查您的设计并提供可制造性分析和报告的设计。 只是 上传您的设计文件 到我们的在线报价平台以获得快速可靠的反馈。 我们敬业的工程团队、强大的嵌件成型能力和严格的质量检测标准确保您获得最佳结果。 现在联系我们,让我们处理您的下一个项目。