Drehwerkzeuge sind alte, aber vielfältige Maschinenwerkzeuge, die nur für Drehvorgänge in der Teilefertigung vorgesehen sind. Es gibt verschiedene Arten von Drehwerkzeugen, wobei jeder Typ unterschiedliche Strukturen, Materialzusammensetzungen, Funktionen usw. aufweist, die zu unterschiedlichen Anwendungen führen.

Die Teilequalität kann mit verschiedenen Drehwerkzeugen erreicht werden, je nachdem, wie gut Sie deren Designs, Eigenschaften und Funktionen verstehen. In diesem Artikel werden daher die Klassifizierungen verschiedener Schneidwerkzeuge, die in Drehmaschinen verwendet werden, und die Auswahl des richtigen Schneidwerkzeugs erläutert.

Was ist eine Drehmaschine?

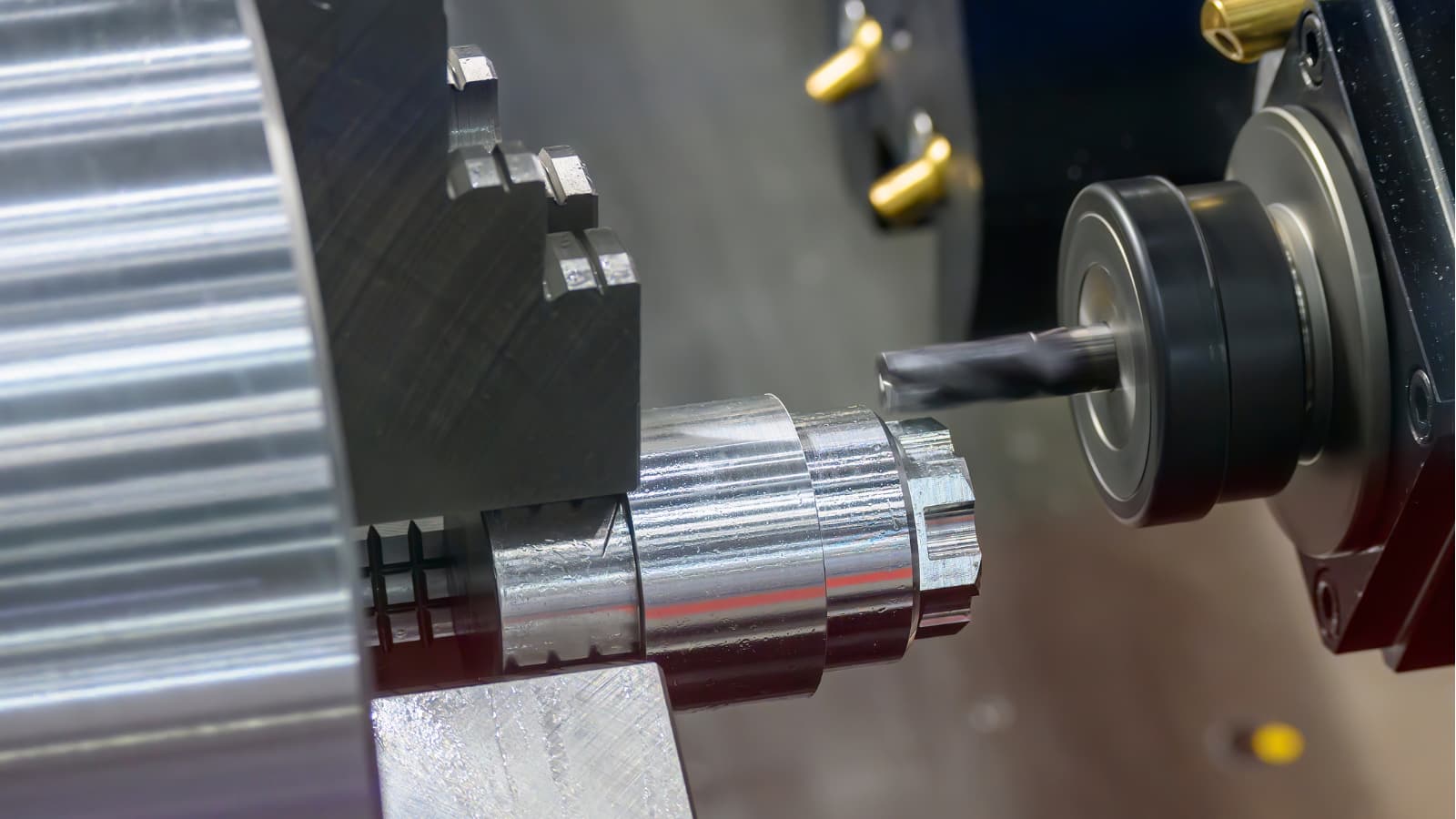

Eine Drehmaschine, auch „Mutter aller Maschinen“ genannt, ist eine alte und vielseitige Maschine aus dem 13th Jahrhundert in Ägypten. Es dient zum Formen von Materialien wie Metallen und Holz und nutzt den Halte- und Drehmechanismus.

An der Drehmaschine sind stationäre Schneidwerkzeuge montiert, die Teile des rotierenden Werkstücks entfernen und ein entsprechend dem Produktdesign geformtes Werkstück zurücklassen.

Arten von CNC-Drehmaschinen

Drehmaschinen gibt es in verschiedenen Ausführungen, z. B. als CNC-, Schnell-, Revolver- und Motordrehmaschinen. CNC-Drehmaschinen sind automatisiert und bieten Präzision und Effizienz. Schnelldrehmaschinen sind ideal für leichtere Aufgaben und werden aufgrund ihrer einfacheren Bedienung häufig in der Holzbearbeitung eingesetzt. Motordrehmaschinen dienen als vielseitige Allzweckmaschinen für ein breites Anwendungsspektrum. Andererseits sind Revolverdrehmaschinen ideal für schnelle Werkzeugwechsel und somit effizient für die Produktion großer Stückzahlen. Sie sind besonders geschickt im Umgang mit Produkten mit komplexem Design.

Hauptteile einer Drehmaschine

Die Hauptteile einer Drehmaschine sind Spindelstock, Reitstock, Bett, Spindeln, Motor und Werkzeugauflage. Der Das Bett bildet die Basis der Drehmaschine und ist der Teil, an dem alle Schneidwerkzeuge der Drehmaschine befestigt sind.

Der Spindelstock befindet sich auf der linken Seite der Maschine und ist der Ort, an dem die Hauptaktion stattfindet. Es hält die Hauptspindel, an der die vom Motor erzeugte Kraft angelegt wird. Der Reitstock befindet sich auf der rechten Seite der Maschine und bewegt sich entlang des Bettes. Er dient der Abstützung des Werkstücks und sorgt so für Stabilität.

Der Drehmaschinenmotor befindet sich unter dem Bett, aber links in der Nähe des Spindelstocks. Es kann elektrisch (am häufigsten) oder hydraulisch sein und erzeugt den benötigten Strom. Schließlich ist die Werkzeugauflage für die Höhenverstellung und Drehung der Drehmaschine verantwortlich.

Klassifizierung 1: Basic Arten von Drehwerkzeugen

Aufbauend auf dem Verständnis dessen, was eine Drehmaschine ist, ist es wichtig, einen Blick darauf zu werfen, wie Drehschneidewerkzeuge üblicherweise klassifiziert werden. Diese Klassifizierung dreht sich um den spezifischen Bearbeitungs- oder Schneidvorgang, für den sie entwickelt wurden.

Drehwerkzeuge

Drehwerkzeuge entfernen einen Teil eines rotierenden Werkstücks entlang einer Länge, was zu einem endgültigen Teil mit reduziertem Durchmesser führt. Es gibt zwei Arten: Schrupp- und Schlichtdrehwerkzeuge, die dabei eingesetzt werden CNC-Drehverfahren.

- Schruppdrehwerkzeuge entfernen aufgrund ihres geschliffenen Schneidwinkels, der dem maximalen Druck während der Bearbeitung standhält, überschüssiges Material vom Werkstück.

- Schlichtdrehwerkzeuge hingegen können nur kleine Teile des Werkstücks entfernen, was zu einem endgültigen Teil mit einer glatten und präzisen Oberfläche führt.

Planwerkzeuge

Ein Plandrehwerkzeug ähnelt im Design einem herkömmlichen Planfräswerkzeug und zeichnet sich durch eine seitliche Schneidkante aus. Es findet Anwendung bei Planbearbeitungen, also dem Abtragen von Materialschichten vom Werkstück, um abhängig von Parametern wie der Geschwindigkeit eine glatte oder raue Oberfläche zu erzeugen. Es gibt zwei Arten: rechts- oder linksdrehende Werkzeuge.

- Ein rechtsdrehendes Werkzeug arbeitet auf der rechten Seite des Werkstücks.

- Während das linksseitige Werkzeug auf der linken Seite des Werkstücks arbeitet.

Unabhängig davon eignen sich die Stirnwerkzeuge zum Erstellen einer ebenen Oberfläche auf einem Teil.

Langweilige Werkzeuge

Hartmetall-Bohrwerkzeuge verfügen über eine charakteristische Bohrstange und ein Schneidwerkzeug an ihrem Ende. Es gibt zwei Arten: Einschneide-Bohrstangen, die sich durch eine einzelne Schneidkante auszeichnen, und Mehrschneide-Bohrstangen, die über mehrere Schneidkanten verfügen.

Auf einer Drehmaschine montierte Bohrwerkzeuge eignen sich zum Vergrößern bestehender Löcher oder zum Erstellen interner Formen innerhalb eines Werkstücks.

Anfaswerkzeuge

Ein Anfaswerkzeug erzeugt eine Fase, also eine schräge Kante an der Ecke eines Werkstücks. Sie werden aus Materialien wie Schnellarbeitsstahl oder Hartmetall hergestellt und gibt es in drei verschiedenen Untertypen, nämlich dem Einzelwinkel-, dem variablen Winkel- und dem indexierbaren Fasenwerkzeug.

- Mit einem Einwinkel-Fasenwerkzeug kann eine Fase mit einem konstanten Winkel über die gesamte Länge des Schnitts erzeugt werden.

- Ein Fasenwerkzeug mit variablem Winkel ermöglicht die Einstellung des Fasenwinkels, sodass Maschinisten Fasen mit mehreren Winkeln erstellen können.

- Die Wendeplatten-Anfaswerkzeuge verfügen über auswechselbare Einsätze, die eine Änderung des Winkels ermöglichen und die Flexibilität des Anfasprozesses erhöhen.

Es ist auch möglich, Drehmeißel zum Anfasen zu verwenden, indem man sie im rechten Winkel zum Werkstück anstellt. Achten Sie jedoch darauf, den Neigungswinkel nicht zu hoch einzustellen, da diese sonst überflüssig werden können.

Gewindeschneidwerkzeuge

Diese Arten von Drehfräsern eignen sich zur Herstellung spiralförmiger Gewindemuster auf einem zylindrischen Werkstück. Sie haben einen Nasenwinkel, der den Gewindewinkel bestimmt, und einen Querschnitt, der die Gewindesteigung bestimmt. Es gibt zwei Arten von Gewindeschneidwerkzeugen, nämlich Innen- und Außengewindeschneidwerkzeuge.

- Ein Innengewindeschneidwerkzeug oder Gewindeschneidwerkzeug erzeugt ein Gewinde in einer Bohrung.

- Dabei handelt es sich um das Außengewindeschneidwerkzeug zum Erzeugen von Gewinden auf der Werkstückoberfläche.

Gewindeschneidwerkzeuge eignen sich zum Erstellen von Gewinden in Teilen wie Bolzen und Muttern sowie zum Gewindeschneiden (Erstellen). Innengewinde).

Rändelwerkzeuge

Rändelwerkzeuge sind eine andere Art von Schneidwerkzeugen, die über zwei oder mehr Metallrollen mit geprägten Mustern verfügen. Abhängig von den geprägten Teilen gibt es unterschiedliche Typen, wobei zwei gängige Typen die geraden Rändelwerkzeuge zum Erstellen gerader Muster und die diagonalen Rändelwerkzeuge zum Erstellen diagonaler oder rautenförmiger Muster sind.

Rändelwerkzeuge eignen sich zum Erzeugen eines erhabenen Musters auf einer Werkstückoberfläche für besseren Halt oder eine bessere Ästhetik.

Klassifizierung 2: Spezialisiert Drehschneidwerkzeuge

Spezialisierte Schneidwerkzeuge für CNC-Drehmaschinen heben sich hinsichtlich Bauform und Anwendung von Standardfräsern ab und sind für spezifische Bearbeitungsanforderungen geeignet. Sie beinhalten:

Umformwerkzeuge

Umformwerkzeuge werden durch die Kombination von Dreh- und Stechwerkzeugen hergestellt und eignen sich zur Herstellung von Teilen mit komplexen Formen. Sie verfügen über kundenspezifische Profile, die auf bestimmte Formen zugeschnitten sind, und sind präziser und produktionseffizienter.

Umformwerkzeuge sind geeignet und entscheidend CNC-Präzisionsbearbeitung Sie sind beliebt bei der Konturbearbeitung für konkave oder konvexe Formen und bei der Herstellung von Teilen, die eine hohe Präzision und Genauigkeit erfordern, wie z. B. Zahnräder.

Kegeldrehwerkzeuge

Kegeldrehwerkzeuge sind für die Bearbeitung von Kegelflächen konzipiert und eignen sich zum Verringern oder Vergrößern des Durchmessers eines Werkstücks. Sie zeichnen sich durch die Herstellung konischer Wellen aus, bei denen sich der Durchmesser über die Länge des Werkstücks ändert, und sind entscheidend für die Erzeugung konischer Merkmale, die in verschiedenen Bereichen unerlässlich sind Bearbeitungsvorgänge. Diese Werkzeuge sind in der Automobil-, Luft- und Raumfahrtindustrie sowie in der Fertigungsindustrie unverzichtbar, insbesondere für die Herstellung von Bauteilen wie Wellen, Kegeln und Düsen.

Ein wesentliches Merkmal von Kegeldrehwerkzeugen ist ihr einstellbarer Schneidkantenwinkel. Bediener können diese Kante in verschiedenen Winkeln relativ zur Achse der Drehmaschine einstellen, um den spezifischen Anforderungen des Werkstücks gerecht zu werden. Dank dieser Einstellbarkeit können Maschinisten unterschiedliche Materialien und Größen präzise formen, was diese Werkzeuge zu einem wertvollen Hilfsmittel in der Präzisionstechnik und der kundenspezifischen Teilefertigung macht.

Nutwerkzeuge

Nutwerkzeuge eignen sich zur Herstellung von Nuten an Werkstücken mit zylindrischen Oberflächen. Je nach Drehmaschine gibt es sie in verschiedenen Formen, wobei V-förmige und quadratische Schneidwerkzeuge am häufigsten vorkommen.

Nutwerkzeuge verfügen über eine schmale Schneidkante, wodurch sie sich zum Herstellen von Schlitzen, Nuten oder Abtrennungen an einem Werkstück mit einer bestimmten Schnitttiefe eignen. Darüber hinaus verfügen sie über eine effiziente Spanabfuhr aus der Schneidzone.

Klassifizierung 3: CNC-Drehwerkzeuge basierend auf Materialien

Schneidwerkzeuge für Metalldrehmaschinen können auch anhand ihrer Materialbeschaffenheit klassifiziert werden. Zu den gängigen Materialien, die bei der Herstellung verschiedener Arten von Drehwerkzeugen verwendet werden, gehören:

Hochgeschwindigkeitsstahl

Drehschneidwerkzeuge aus Schnellarbeitsstahl sind hart, stark und verschleißfest. Das Material enthält Elemente wie Kohlenstoff, Wolfram, Chrom und Vanadium und kann bei einer Temperatur von etwa 588 °C gut funktionieren0C.

Werkzeuge aus Schnellarbeitsstahl (HSS) sind erschwinglich und aufgrund ihrer Vielseitigkeit bei Drehvorgängen mit mittlerer Geschwindigkeit wie der Grob- und Halbschlichtbearbeitung beliebt. Sie sind jedoch für die Hochgeschwindigkeitsbearbeitung ungeeignet und erfordern häufige Werkzeugwechsel.

Karbid

Hartmetall-Drehfräser zeichnen sich durch außergewöhnliche Härte und Haltbarkeit aus und übertreffen herkömmliche Werkzeuge aus Schnellarbeitsstahl. Hersteller können diese Eigenschaften verbessern, indem sie Elemente wie Wolfram, Kohlenstoff, Vanadium und Chrom hinzufügen. Darüber hinaus erhöht das Auftragen von Beschichtungen aus Materialien wie Aluminiumoxid und Titannitrid ihre Wirksamkeit zusätzlich. Ihr Hauptvorteil liegt in der Aufrechterhaltung einer scharfen Schneidkante bei hohen Bearbeitungstemperaturen, was sie ideal für Hochgeschwindigkeits- und Hochleistungsbearbeitungsanwendungen macht.

Hartmetallwerkzeuge eignen sich hervorragend zum Schneiden harter Materialien wie Edelstahl und Gusseisen und bieten eine verbesserte Oberflächengüte und Präzision. Ihre Langlebigkeit und die Fähigkeit, härtere Aufgaben zu bewältigen, verringern die Häufigkeit von Werkzeugwechseln und steigern so die Gesamtproduktivität. Auch wenn sie von vornherein teurer sind, sind sie aufgrund ihrer längeren Lebensdauer und Effizienz für den industriellen Einsatz kostengünstig.

Diamond

Diamantwerkzeuge für Drehmaschinen, bekanntermaßen das härteste Material, bieten eine beispiellose Leistung bei der Präzisionsbearbeitung. Ihr Hauptvorteil ist die außergewöhnliche Verschleißfestigkeit, die es ihnen ermöglicht, ihre Schärfe und Genauigkeit auch bei hohen Schnittgeschwindigkeiten über längere Zeiträume beizubehalten. Diese Werkzeuge eignen sich ideal für die Bearbeitung stark abrasiver Materialien wie Verbundwerkstoffe, Aluminiumlegierungen und Keramik und sorgen für glatte Oberflächen und Maßgenauigkeit.

Sie werden besonders in Branchen geschätzt, die ultrafeine Oberflächen erfordern, beispielsweise in der Luft- und Raumfahrt sowie in der Elektronik. Ihre Langlebigkeit führt zu weniger Werkzeugwechseln und geringeren Ausfallzeiten, was sie trotz ihrer höheren Anschaffungskosten zu einer kostengünstigen Wahl macht.

Keramik

Keramik-CNC-Drehfräser zeichnen sich durch außergewöhnliche Hitzebeständigkeit und Haltbarkeit aus und eignen sich ideal für die Hochgeschwindigkeitsbearbeitung von schwer zerspanbaren Materialien wie gehärtetem Stahl, Nickelbasislegierungen und Titan. Ihre Beständigkeit gegen Verschleiß und Verformung bei hohen Temperaturen sorgt für eine längere Lebensdauer des Werkzeugs und eine konstante Leistung. Diese Werkzeuge sind besonders in abrasiven Bearbeitungsumgebungen von Vorteil, da sie die Häufigkeit des Werkzeugwechsels erheblich reduzieren.

Sie weisen außerdem eine hervorragende chemische Stabilität auf und verhindern unerwünschte Reaktionen mit verschiedenen Materialien. Obwohl sie zunächst teurer sind, machen sie ihre Langlebigkeit und Effizienz bei anspruchsvollen Anwendungen zu einer kostengünstigen Lösung in Branchen wie der Luft- und Raumfahrt und der Automobilherstellung.

Kubisches Bornitrid

Drehwerkzeuge aus kubischem Bornitrid (CBN) sind bekannt für ihre Härte und Verschleißfestigkeit, die nach Diamant übertroffen werden, was sie ideal für die Bearbeitung harter Materialien macht. Ihre hohe thermische Stabilität sorgt für Effizienz bei Bearbeitungsprozessen mit hoher Hitze, während ihre chemische Inertheit eine sichere Wechselwirkung mit einer Vielzahl von Metallen ermöglicht. Diese Werkzeuge sind besonders effektiv bei der Bearbeitung von gehärteten Stählen, Hochgeschwindigkeitsanwendungen und der Endbearbeitung und bieten hochwertige Oberflächengüten und Präzision.

Trotz höherer Anschaffungskosten machen CBN-Werkzeuge aufgrund ihrer längeren Werkzeuglebensdauer und des geringeren Austauschbedarfs auf lange Sicht wirtschaftlich effizient, insbesondere in Umgebungen mit hoher Produktion. Ihre Haltbarkeit steigert nicht nur die Leistung, sondern verkürzt auch die Werkzeugwechselzeiten und rationalisiert so die Herstellungsprozesse weiter.

Klassifizierung 4: CNC-Drehwerkzeuge basierend auf der Anwendungsgeschwindigkeit

Drehwerkzeuge können nach der Vorschubrichtung während des Bearbeitungsprozesses kategorisiert werden.

Rechtshänder-Werkzeuge

Ein rechtshändiges Werkzeug entfernt Material vom Werkstück, während es sich von rechts nach links bewegt. Die meisten Drehmeißeleinsätze für die CNC-Bearbeitung sind ohne weiteres in Rechtsausführung erhältlich, was sie zu günstigeren Optionen macht. Darüber hinaus schneiden sie in Richtung des Spannfutters und die Spanbildung erfolgt vom Werkzeug weg, was eine effektive Spanabfuhr erhöht. Dabei handelt es sich im Allgemeinen um Dreh- und Planwerkzeuge, die sich bei der Herstellung von Drehteilen, Gewindeschneiden und ebenen Flächen am Werkstückende eignen.

Linkshänder-Werkzeuge

Ein linksdrehender Fräser entfernt Material vom Werkstück, während es sich von links nach rechts bewegt. Sie kommen nicht häufig vor und sind daher teurer. Darüber hinaus schneiden sie vom Spannfutter weg, was bedeutet, dass die Spanbildung zum Spannfutter hin erfolgt. Dennoch eignen sie sich besser zum Rückdrehen, haben scharfe Absätze auf der Werkstückrückseite und sind die beste Option für kurze Werkstücke, die nicht vom Gegenspindelfutter gegriffen werden können.

Rundnasenwerkzeuge

Werkzeuge mit rauer Nase haben schmale Spitzen ohne seitliche oder hintere Spanwinkel. Daher sind sie zum Schneiden in die rechte oder linke Richtung vorzuziehen. Sie eignen sich zur Herstellung von Teilen mit glatter Oberfläche, komplexer Profilierung und Konturierung gekrümmter Oberflächen oder zum Abrunden von Ecken.

Klassifizierung 5: CNC-Drehwerkzeuge basierend auf der Struktur

Drehwerkzeuge werden aufgrund ihrer Struktur ebenfalls in drei Haupttypen eingeteilt. Diese sind:

Einzelkörperwerkzeuge

Eine Einzelkörperstruktur wird aus einem einzigen Material wie Hartmetall, Schnellarbeitsstahl oder Keramik hergestellt. Sie haben eine bestimmte Form, Größe und Geometrie und sind sehr stark. Daher sind sie die am besten einsetzbaren Arten von Drehwerkzeugen für Standardbearbeitungsvorgänge.

Schweißdrehmaschinen-Schneidwerkzeuge

Schweißen ist ein Schlüsselprozess bei der Herstellung von Schneidwerkzeugen für CNC-Drehmaschinen, bei dem verschiedene Materialien verbunden werden. Diese Technik ermöglicht die Erstellung kundenspezifischer Geometrien, die Modifikation vorhandener Werkzeuge für neue Anwendungen und den Austausch von Schneideinsätzen. Das Ergebnis ist eine kostengünstige und vielseitige Lösung, die besonders nützlich ist, wenn Werkzeuge für neue oder komplexe Teile angepasst werden müssen. Geschweißte Schneidwerkzeuge werden vor allem dort eingesetzt, wo häufig Änderungen erforderlich sind.

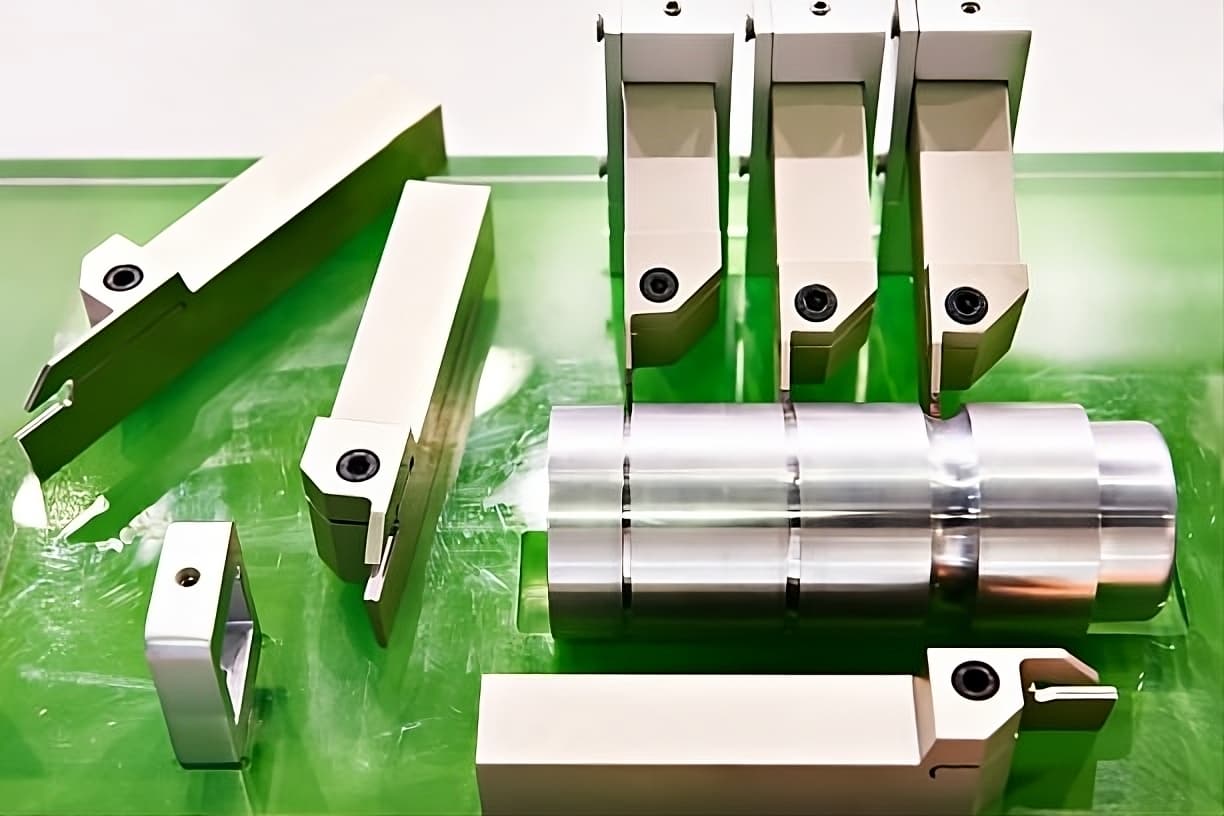

Klemmdrehmaschinen-Schneidwerkzeuge

Spannen Sie Drehwerkzeuge mit temporären Verbindungsmethoden. Sie sind eine geschickte Werkzeugoption, da sie einen einfacheren Einsatzwechsel und die Verwendung von Einsätzen mit mehreren Schneidkanten ermöglichen. Daher sind sie in Betrieben einsetzbar, in denen ein ständiger Bedarf an austauschbaren Werkzeugbits für eine Drehmaschine besteht.

Was Sie bei der Auswahl eines Drehwerkzeugs beachten sollten

Berücksichtigen Sie bei der Auswahl eines Drehwerkzeugs die folgenden Faktoren für den Erfolg von Bearbeitungsvorgängen.

Werkstückmaterial und Eigenschaften

Für eine effiziente Bearbeitung muss die Materialzusammensetzung des Schneidwerkzeugs stärker, haltbarer und härter sein als die des Werkstücks. Wird dieser Aspekt außer Acht gelassen, kann es zum Abplatzen oder Bruch des Werkzeugs kommen. Beispielsweise erfordert die Bearbeitung harter Materialien wie Titan Werkzeuge aus härteren Materialien wie Diamant, die effektiver sind als Optionen aus Schnellarbeitsstahl (HSS).

Gewünschte Oberflächenbeschaffenheit und Toleranzen

Die gewünschte Oberflächenbeschaffenheit und Toleranz bestimmen Eigenschaften wie Schärfe und Spanwinkel des Drehwerkzeugs. Um beispielsweise eine glatte Oberfläche zu erzielen, sind Metalldrehwerkzeuge mit hohen Spanwinkeln und scharfen Schneidkanten vorzuziehen. Andererseits ist eine enge Toleranz durch die Verwendung kleiner formstabiler Materialien wie Hartmetall erreichbar.

Schnittgeschwindigkeit, Vorschubgeschwindigkeit und Schnitttiefe

Es ist wichtig, die Schnittgeschwindigkeiten, Vorschübe und Schnitttiefen des Betriebs zu berücksichtigen, da diese die Festigkeit und Klassifizierung des Drehwerkzeugs bestimmen. Beispielsweise zeichnen sich einteilige Werkzeuge, beschichtet oder aus Hartmetall und Diamant, aufgrund ihrer überlegenen Festigkeit, Härte und Haltbarkeit durch hohe Schnittgeschwindigkeiten und Vorschübe aus. Eine höhere Schnitttiefe bedeutet auch, dass das Werkzeug lang genug sein muss, um über einen guten Spanabfuhrmechanismus zu verfügen.

Fähigkeiten und Einschränkungen von Werkzeugmaschinen

Die Leistungsfähigkeit der Drehmaschine kann die Produktionszykluszeiten und den richtigen Einsatz von Drehwerkzeugen beeinflussen. Beispielsweise erfordern starre Geräte, die in Großbetrieben eingesetzt werden, den Einsatz von Drehfräsern aus starken Materialien wie Hartmetall, die höheren Schnittkräften und Betriebsbedingungen standhalten können. Darüber hinaus begünstigen einige Maschinen mit mehreren Werkzeughaltevorrichtungen in einer Drehmaschine die Verwendung mehrerer Drehwerkzeuge, was zu einer Verkürzung der Produktionszykluszeit führt.

Technologische Fortschritte bei Drehwerkzeugen

Mehrere technologische Fortschritte in der Werkzeugherstellung haben zu einer besseren Produktion von Werkzeugbits und einer Verbesserung der Präzision, Effizienz und Vielseitigkeit des Werkzeugs beigetragen. Zu den Fortschritten gehören:

Fortgeschrittene Werkstoffe

Heutzutage werden zunehmend fortschrittliche Materialien mit verbesserten Eigenschaften wie Härte, thermische Stabilität, Zähigkeit und Verschleißfestigkeit für eine verbesserte Leistung verwendet.

Gängige fortschrittliche Materialien sind Hochleistungskarbidsorten und Keramiken wie Siliziumnitrid und Aluminiumoxid. Auch Beschichtungen wie TiAlN (Titan-Aluminium-Nitrid) und AlTiN (Aluminium-Titan-Nitrid) sind aufgrund ihrer verbesserten mechanischen Eigenschaften mittlerweile bei der Herstellung von Drehwerkzeugen weit verbreitet.

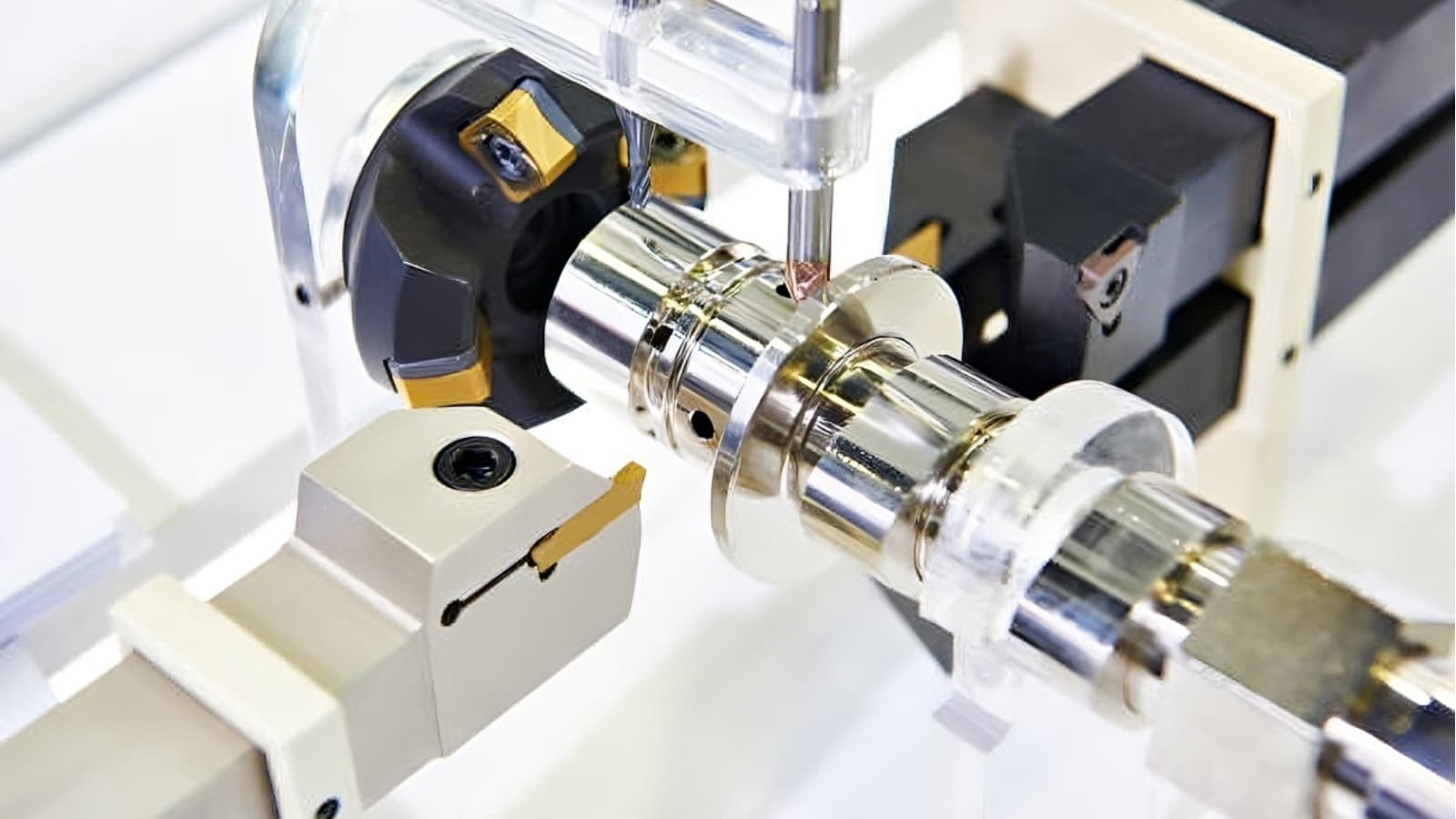

Verbesserte Werkzeuggeometrie

In Drehmaschinen werden moderne Drehwerkzeuge mit einer einzigartigen Geometrie eingesetzt, um die Bearbeitungseffizienz zu steigern. Diese Werkzeuge verfügen über Weiterentwicklungen wie Spanbrecher, die die Spanabfuhr und die Oberflächengüte verbessern. Darüber hinaus umfasst ihr Design jetzt eine variable Spirale und Steigung, was Vibrationen deutlich reduziert und die Stabilität während des Drehprozesses erhöht.

Computergestütztes Design (CAD) und Simulation

Mit CAD-Software und Simulationstools können Hersteller von Drehwerkzeugen die Werkzeuge virtuell prototypisieren und ihre Geometrien optimieren. Dies kann es ihnen ermöglichen, die Leistung des Werkzeugs vor seiner Produktion vorherzusagen.

Darüber hinaus können Hersteller mit der Finite-Elemente-Analyse (FEA) das Verhalten der Drehwerkzeuge unter verschiedenen Bearbeitungsbedingungen simulieren. Dies ermöglicht die Entwicklung stärkerer und effizienterer Schneidgeräte.

Sensorintegration

Einige Werkzeugeinsätze für Drehmaschinen sind mittlerweile mit Sensoren ausgestattet, die es Herstellern ermöglichen, Parameter wie Temperatur und Vibration in Echtzeit zu überwachen. Dadurch ist es möglich, die Werkzeuge zu optimieren, den Werkzeugverschleiß zu reduzieren und deren Nutzung zu steigern.

Additive Fertigung

Additive Fertigungstechniken haben sich bei der Herstellung komplexer und maßgeschneiderter Schneidwerkzeuge für Drehmaschinen als entscheidend erwiesen. Diese Innovation vereinfacht die Erstellung von Spezialwerkzeugen mit komplizierten Designs, die auf spezifische Bearbeitungsanforderungen zugeschnitten sind.

Erfüllung moderner Bearbeitungsanforderungen mit RapidDirect-Lösungen

Suchen Sie einen zuverlässigen und seriösen Partner für die Bearbeitung Ihrer Drehwerkzeuge oder kundenspezifisch bearbeiteter Teile? Wählen Sie RapidDirect für ein erstklassiges Erlebnis. Laden Sie Ihre CAD-Datei auf unsere hoch Online-Angebotsplattform und erhalten Sie sofortige Angebote mit einem automatisierten DfM-Bericht. Darüber hinaus können Sie Ihre Bestellung bis zur Lieferung verwalten und verfolgen!

Bei RapidDirect konzentrieren wir uns auf die Bereitstellung hochwertiger Fertigungslösungen für unsere Kunden durch den Einsatz innovativer Technologie und erfahrener Teams. Unser Team von Ingenieuren verfügt über umfassende Kenntnisse über Bearbeitungswerkzeuge und durch den wiederkehrenden Einsatz dieser Werkzeuge stehen wir an der Spitze kundenspezifische Bearbeitung.

Zusammenfassung

Dieser Artikel befasst sich mit den verschiedenen Formen, Strukturen und Materialien von Drehwerkzeugen und zeigt auf, wie sich diese Unterschiede auf ihre Anwendungen und die Qualität des Endprodukts auswirken. Ziel ist es, Ihr Verständnis für verschiedene Arten von Werkzeugen zu verbessern, indem diese anhand von Funktion, Struktur, Design und anderen Kriterien klassifiziert werden.

Nachdem Sie diesen Artikel gelesen haben, sind Sie besser in der Lage, das für Ihre Anforderungen geeignete Werkzeug auszuwählen. Wenn Sie darüber hinaus individuelle Lösungen für die Bearbeitung von Drehwerkzeugen benötigen oder maßgeschneiderte bearbeitete Teile benötigen, können Sie sich gerne an uns wenden. Wir sind hier, um Ihnen dabei zu helfen Starten Sie Ihre Projekte.

FAQs

Drehwerkzeuge werden auf einer Drehmaschine montiert und helfen dabei, einen Teil eines rotierenden Werkstücks in die gewünschte Form zu schneiden. Dies lässt sich durch Drehoperationen wie Drehen, Nuten und Anfasen erreichen.

Bei einem rechten Werkzeug liegen die Schneiden auf der rechten Seite. Es eignet sich zum Schneiden auf der rechten Seite des Werkstücks und entfernt Teile eines Werkstücks, während es sich von rechts nach links bewegt. Bei einem linkshändigen Werkzeug hingegen befinden sich die Schneidkanten auf der linken Seite und es bearbeitet die linke Seite des Werkstücks, während es bei der Bewegung von links nach rechts Teile des Werkstücks entfernt.

Ja, die gleichen Fräser können für verschiedene Materialien verwendet werden, da einige Drehwerkzeuge vielseitig einsetzbar sind. Hartmetallwerkzeuge eignen sich beispielsweise für eisenhaltige und nicht eisenhaltige Werkstücke. Manche können dies jedoch nicht, zum Beispiel sind HSS-Drehwerkzeuge nur für weiche Materialien wie Aluminium geeignet. Die Wahl des Drehwerkzeugs hängt von Faktoren wie der Beschaffenheit des Werkzeugmaterials und der Beschichtung ab.

Die Vorschubrichtung ist bei Drehwerkzeugen von Bedeutung, da sie die Lebensdauer des Werkzeugs beeinflussen kann. Die Verwendung des Werkzeugs in der richtigen Richtung kann zu einer gleichmäßigen Verteilung des Verschleißes über die Schneidkante des Schneidwerkzeugs führen. Die Wahl der richtigen Vorschubrichtung wirkt sich auch auf die Oberflächenbeschaffenheit des fertigen Teils, die Spanbildung und den Stromverbrauch aus.