औद्योगिक मांगों और अनुप्रयोगों में वृद्धि के साथ, जटिल और उच्च गुणवत्ता वाले उत्पादों की मांग में समानांतर वृद्धि हुई है। सौभाग्य से, विभिन्न प्रकार की कास्टिंग प्रक्रियाएं हैं जो विभिन्न अनुप्रयोगों और उपयोगकर्ता की जरूरतों के लिए जटिल और सटीक उत्पादों का निर्माण कर सकती हैं।

अपनी निर्माण आवश्यकताओं के लिए कास्टिंग की सही विधि का चयन करने के लिए, इन विधियों के फायदे और नुकसान का एहसास करना फायदेमंद होता है। यह लेख विभिन्न प्रकार की कास्टिंग प्रक्रियाओं और उनके पेशेवरों और विपक्षों का संक्षिप्त विवरण प्रदान करता है।

कास्टिंग प्रक्रिया का अवलोकन

कास्टिंग प्रक्रिया एक निर्माण विधि है जो पिघले हुए धातु को एक सांचे में डालकर और कमरे के तापमान पर जमने और ठंडा करके वांछित आकार के धातु भागों का उत्पादन करती है। यह उनके आकार के बावजूद जटिल और जटिल भागों का उत्पादन करने में सक्षम है।

कास्टिंग भारी मात्रा में आइसोट्रोपिक धातु भागों का उत्पादन कर सकता है, जिसके परिणामस्वरूप यह बड़े पैमाने पर उत्पादन के लिए उपयुक्त हो जाता है। इसके अलावा, विशिष्ट उपयोगकर्ता आवश्यकताओं को पूरा करने के लिए, विभिन्न प्रकार के कास्टिंग होते हैं जो सामग्री और ढालना से भिन्न होते हैं।

कास्टिंग प्रक्रिया के विभिन्न प्रकार

विभिन्न प्रकार की कास्टिंग प्रक्रियाएं हैं, और उपयोगकर्ता की आवश्यकता के अनुसार प्रत्येक प्रक्रिया के अपने फायदे और नुकसान हैं।

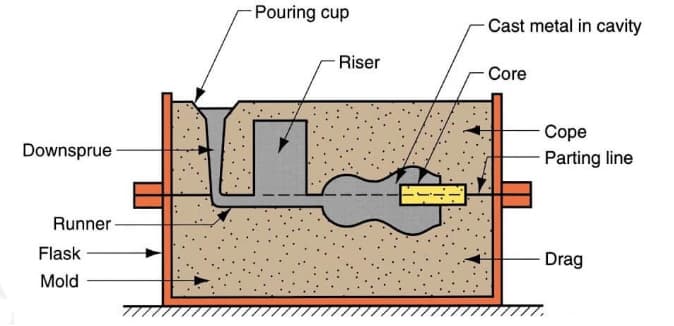

1. रेत कास्टिंग प्रक्रिया

सैंड कास्टिंग एक बहुमुखी कास्टिंग प्रक्रिया है जिसका उपयोग किसी भी धातु मिश्र धातु, लौह या अलौह को ढालने के लिए किया जा सकता है। यह व्यापक रूप से औद्योगिक इकाइयों में बड़े पैमाने पर उत्पादन के लिए उपयोग किया जाता है, जैसे मोटर वाहन धातु कास्टिंग भागों, जैसे इंजन ब्लॉक, सिलेंडर हेड, क्रैंकशाफ्ट आदि।

यह प्रक्रिया एक ऐसे साँचे का उपयोग करती है जो सिलिका-आधारित सामग्रियों से बना होता है, जैसे कि प्राकृतिक रूप से बंधी हुई या सिंथेटिक रेत चिकनी मोल्ड सतह बनाती है। मोल्ड की सतह के 2 भाग होते हैं, सामना (ऊपरी आधा) और ड्रैग (निचला आधा)। पिघले हुए धातु को एक पोरिंग कप का उपयोग करके पैटर्न में डाला जाता है और अंतिम आकार लेने के लिए जमने के लिए छोड़ दिया जाता है। अंत में, अंतिम धातु ढलाई उत्पाद की फिनिशिंग के लिए अतिरिक्त धातु की छँटाई की जाती है।

सैंड कास्टिंग के अपने फायदे और नुकसान हैं।

| फायदे | नुकसान |

| उत्पादन लागत के मामले में अपेक्षाकृत सस्ती, विशेष रूप से कम मात्रा में उत्पादन में | वैकल्पिक तरीकों की तुलना में सटीकता की कम डिग्री |

| बड़े घटकों का निर्माण | पूर्व-निर्धारित आकार और वजन विनिर्देशों वाले उत्पादों के लिए इस पद्धति का उपयोग करना कठिन है |

| लौह और अलौह दोनों मिश्र धातुओं की ढलाई | प्रक्रिया एक खुरदरी सतह खत्म के साथ उत्पादों का उत्पादन करती है |

| पुनर्चक्रण क्षमता | |

| स्टील और टाइटेनियम जैसे उच्च पिघलने वाले तापमान वाले धातुओं का प्रसंस्करण |

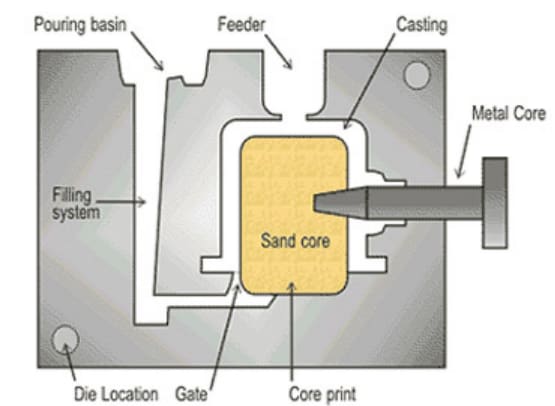

2. गुरुत्वाकर्षण मरो कास्टिंग

ग्रेविटी डाई कास्टिंग, जिसे आमतौर पर स्थायी मोल्ड कास्टिंग के रूप में भी जाना जाता है, धातु और धातु मिश्र धातुओं के निर्माण के लिए स्टील, ग्रेफाइट आदि जैसे धातु से बने पुन: प्रयोज्य सांचों का उपयोग करता है। इस प्रकार की धातु की ढलाई से विभिन्न भागों जैसे गियर, गियर हाउसिंग, पाइप फिटिंग, पहिए, इंजन पिस्टन आदि का निर्माण किया जा सकता है।

इस प्रक्रिया में, गुरुत्वाकर्षण के प्रभाव में पिघला हुआ धातु मोल्ड गुहा में सीधे डाला जाता है। बेहतर कवरेज के लिए, फिलिंग को नियंत्रित करने के लिए डाई को झुकाया जा सकता है। फिर पिघली हुई धातु को ठंडा होने दिया जाता है और उत्पादों को बनाने के लिए मोल्ड के भीतर जम जाता है। नतीजतन, यह प्रक्रिया सीसा, जस्ता, एल्यूमीनियम, और मैग्नीशियम मिश्र धातु, कुछ कांस्य और कच्चा लोहा जैसी सामग्रियों की ढलाई को अधिक सामान्य बनाती है।

यह कास्टिंग प्रक्रिया अन्य दबाव कास्टिंग प्रक्रियाओं के विपरीत, मोल्ड को भरने के लिए नीचे-ऊपर के दृष्टिकोण पर काम करती है। हालांकि, रेत कास्टिंग की तुलना में प्रक्रिया में उच्च कास्टिंग दर है। लेकिन, महंगे धातु के सांचे के कारण इसकी कीमत अपेक्षाकृत अधिक है। इसके फायदे और नुकसान नीचे देखें।

| फायदे | नुकसान |

| तेजी से जमने के कारण उत्पादों की बेहतर सतह गुणवत्ता प्रदान करता है | जटिल वस्तुओं को ढालना कठिन होता है |

| कास्टिंग उत्पादों में उच्च परिशुद्धता और सख्त सहनशीलता होती है | सांचों की निर्माण लागत अधिक होती है |

| पुन: प्रयोज्य सांचे समय की बचत करते हैं और उत्पादकता बढ़ाते हैं जिससे उत्पादन लागत कम होती है | कई बार, मोल्ड से कास्टिंग को हटाने के लिए इजेक्शन मैकेनिज्म उत्पाद में सेंध लगाता है |

| उत्पादों में बेहतर यांत्रिक गुण होते हैं | |

| पतली दीवार वाले उत्पादों का उत्पादन |

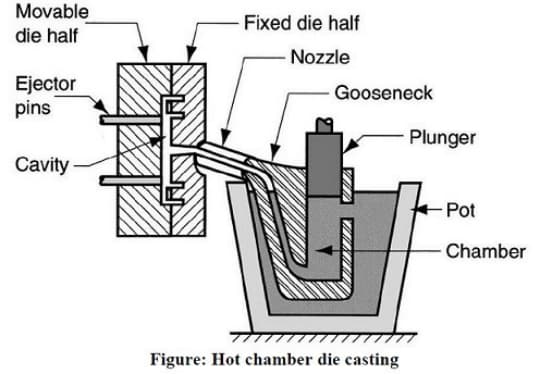

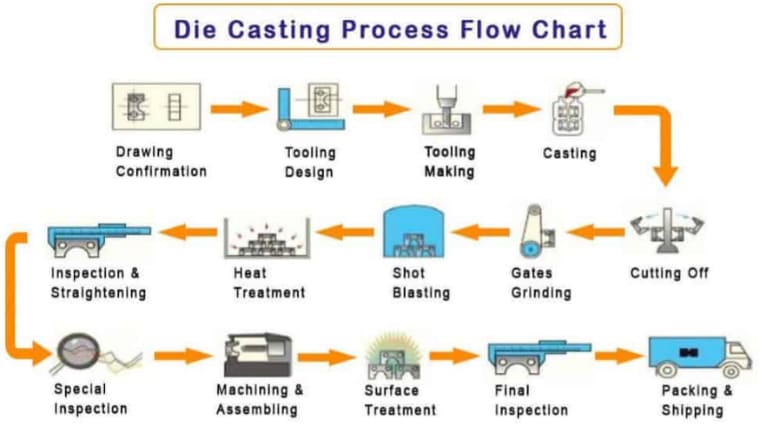

3. दबाव मरने के कास्टिंग

दबाव के आधार पर दो प्रकार के प्रेशर डाई कास्टिंग होते हैं। अर्थात्, लो-प्रेशर डाई कास्टिंग और उच्च दबाव मरने के कास्टिंग. जटिल ज्यामिति के बड़े पैमाने पर उत्पादन के लिए उच्च दबाव डाई कास्टिंग अधिक लोकप्रिय है जिसके लिए उच्च परिशुद्धता की आवश्यकता होती है। जबकि, बड़े और सरल भागों के उत्पादन के लिए, कम दबाव वाली डाई कास्टिंग एक बेहतर कास्टिंग प्रक्रिया है।

इस प्रकार की धातु की ढलाई में, गैर-लौह धातु और मिश्र धातु जैसे जस्ता, टिन, तांबा और एल्यूमीनियम को उच्च दबाव पर एक स्नेहक के साथ लेपित पुन: प्रयोज्य मोल्ड में इंजेक्ट किया जाता है। इस प्रकार, धातु के सख्त होने से बचने के लिए तीव्र इंजेक्शन प्रक्रिया के दौरान उच्च दबाव बनाए रखा जाता है। अंत में, प्रक्रिया पूरी होने के बाद, किसी भी अतिरिक्त सामग्री को हटाने के लिए कास्टिंग और फिनिशिंग की निकासी होती है।

मोल्ड भरने की प्रक्रिया में प्रेशर डाई कास्टिंग ग्रेविटी डाई कास्टिंग से अलग होती है। जहां प्रेशर डाई कास्टिंग धातु मोल्ड में पिघला हुआ धातु के उच्च दबाव इंजेक्शन का उपयोग करता है। पिघला हुआ धातु तब आवश्यक उत्पाद का उत्पादन करने के लिए तेजी से जम जाता है।

इसके फायदे और नुकसान नीचे संक्षेप में दिए गए हैं।

| फायदे | नुकसान |

| उच्च परिशुद्धता और आयामी सहिष्णुता | अपेक्षाकृत उच्च उपकरण लागत |

| उच्च दक्षता और अच्छी उत्पाद की गुणवत्ता | अलौह सामग्री तक सीमित |

| पोस्ट-कास्टिंग मशीनिंग की कम आवश्यकता | उत्पादों के यांत्रिक गुणों को सुनिश्चित करना मुश्किल है, इसलिए इसका उपयोग संरचनात्मक भागों के लिए नहीं किया जाता है |

| तेजी से उत्पादन दर से संबंधित पिघली हुई धातु का तेजी से ठंडा होना | पूर्ण सेटअप के लिए बड़े पूंजी निवेश की आवश्यकता होती है |

| मरने को बदलने की आवश्यकता के बिना प्रक्रिया लंबे समय तक चल सकती है |

अधिक जानकारी: अपने अनुप्रयोगों के लिए डाई कास्टिंग बनाम रेत कास्टिंग के बीच एक उच्च प्रक्रिया चुनें।

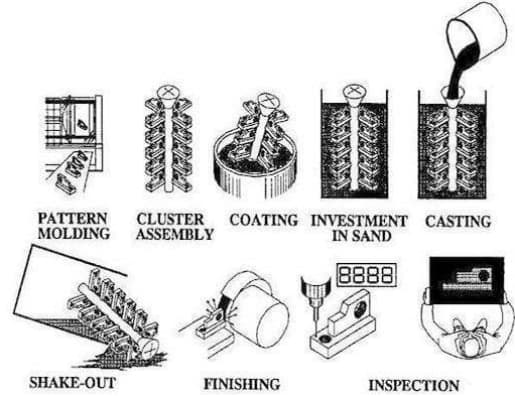

4. निवेश कास्टिंग

इन्वेस्टमेंट कास्टिंग, जिसे लॉस्ट-वैक्स कास्टिंग के रूप में भी जाना जाता है, एक ऐसी प्रक्रिया है जो डिस्पोजेबल सिरेमिक मोल्ड को आकार देने के लिए दुर्दम्य सामग्री और बाध्यकारी एजेंट के साथ मोम पैटर्न का निवेश करती है, और फिर पिघला हुआ धातु धातु कास्टिंग करने के लिए मोल्ड में डाला जाता है। निवेश कास्टिंग एक महंगी और श्रम-गहन प्रक्रिया है और बड़े पैमाने पर उत्पादन के लिए या गियर, साइकिल ट्रंक, मोटो डिस्क और ब्लास्टिंग मशीनों में स्पेयर पार्ट्स से लेकर धातु कास्टिंग उत्पादों का उत्पादन करने के लिए जटिल कास्टिंग में इस्तेमाल किया जा सकता है।

नीचे इसके फायदे और नुकसान का सारांश दिया गया है।

| फायदे | नुकसान |

| यह पतली दीवारों, अधिक जटिलता और उच्च सतह की गुणवत्ता वाले भागों का उत्पादन कर सकता है | उपयोग के लिए श्रम की आवश्यकता होती है |

| पोस्ट-कास्टिंग मशीनिंग की आवश्यकता को कम करता है | उत्पादन चक्र लंबा है |

| स्टेनलेस स्टील, पतली स्टील इत्यादि जैसे कठोर-से-पिघल मिश्र धातुओं को कास्ट कर सकते हैं। | सांचों की उच्च निर्माण लागत |

| शेल मोल्ड के टूटने के कारण, यह 90-डिग्री कोणों के साथ कास्टिंग करने की अनुमति देता है | प्रत्येक कास्टिंग चक्र के लिए मोम पैटर्न के निर्माण के लिए नए डाई की आवश्यकता |

| उत्पादों में उच्च आयामी सटीकता | |

| मोल्ड में संकोचन भत्ता |

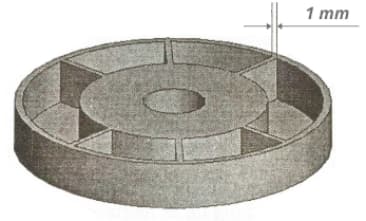

5. प्लास्टर कास्टिंग

प्लास्टर ढलाई प्रक्रिया रेत ढलाई के समान है, सिवाय इसके कि मोल्ड 'प्लास्टर ऑफ पेरिस' नामक मिश्रण से बना है। कम तापीय चालकता और प्लास्टर की ताप क्षमता के कारण, यह रेत की तुलना में धातु को अधिक धीरे-धीरे ठंडा करता है, जो उच्च सटीकता प्राप्त करने में मदद करता है, विशेष रूप से पतले क्रॉस-सेक्शन भागों के लिए। हालांकि, यह उच्च तापमान लौह सामग्री के लिए उपयुक्त नहीं है।

विशेष रूप से, 30 ग्राम की छोटी कास्टिंग, साथ ही 45 किलोग्राम की बड़ी कास्टिंग, प्लास्टर मोल्ड कास्टिंग प्रक्रिया के माध्यम से निर्मित की जा सकती है। उदाहरण के लिए, नीचे दी गई छवि इस प्रक्रिया द्वारा बनाई गई 1 मिमी की मोटाई वाले खंड का एक कास्ट घटक दिखाती है।

इसके फायदे और नुकसान के बारे में और जानें।

| फायदे | नुकसान |

| चिकनी सतह खत्म | अधिकांश कास्टिंग कार्यों की तुलना में यह प्रक्रिया अधिक महंगी होती है |

| सैंड कास्टिंग की तुलना में अधिक आयामी सटीकता | एल्यूमीनियम और तांबे-आधारित मिश्र धातुओं के लिए सीमित अनुप्रयोग |

| पतली दीवारों के साथ जटिल आकार डालने की क्षमता | प्लास्टर मोल्डिंग सामग्री के लगातार प्रतिस्थापन की आवश्यकता हो सकती है |

| उच्च पिघलने वाली सामग्री के लिए उपयुक्त नहीं है | |

| लंबे समय तक ठंडा करने का समय, उत्पादन दर को प्रभावित करना | |

| रेत की तुलना में अस्थिर सामग्री, जो पूरी प्रक्रिया को प्रभावित कर सकती है |

6. अपकेंद्री प्रक्षेप

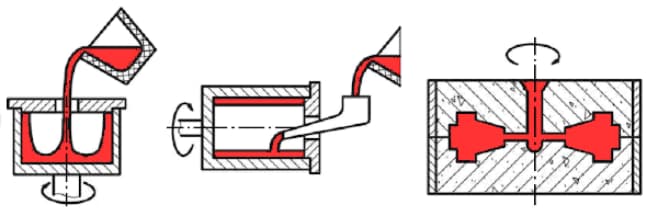

केन्द्रापसारक कास्टिंग, जिसे रोटो कास्टिंग के रूप में भी जाना जाता है, केन्द्रापसारक बलों के साथ औद्योगिक रूप से बेलनाकार भागों के निर्माण की एक प्रक्रिया है। इस प्रकार की धातु की ढलाई में पहले से गरम कताई मरने का उपयोग होता है जिसमें पिघला हुआ धातु डाला जाता है। केन्द्रापसारक बल उच्च दबाव में मरने के भीतर पिघला हुआ धातु वितरित करने में मदद करते हैं।

केन्द्रापसारक ढलाई के तीन रूप मौजूद हैं; सच केन्द्रापसारक कास्टिंग प्रक्रिया, अर्ध केन्द्रापसारक कास्टिंग प्रक्रिया और ऊर्ध्वाधर केन्द्रापसारक कास्टिंग प्रक्रिया। अर्ध केन्द्रापसारक कास्टिंग, वास्तविक केन्द्रापसारक कास्टिंग के विपरीत, स्प्रे का उपयोग करके मोल्ड को पूरी तरह से भर दिया जाता है। हालांकि, सही केन्द्रापसारक ढलाई में, पिघला हुआ धातु निरंतर घुमाव के कारण पक्षों से चिपक जाता है। इसके विपरीत, ऊर्ध्वाधर केन्द्रापसारक कास्टिंग, जैसा कि नाम से पता चलता है, वास्तविक केन्द्रापसारक कास्टिंग के समान प्रक्रिया के बाद दिशात्मक मोल्डिंग का उपयोग करता है।

आमतौर पर, केन्द्रापसारक कास्टिंग सिलेंडर की तरह घूर्णी आकार का उत्पादन करती है। विशेष रूप से, बुश बियरिंग्स, क्लच प्लेट्स, पिस्टन रिंग्स, और सिलेंडर लाइनर्स आदि जैसे पुर्जे। इसके अलावा, मोल्ड के केंद्र में धातु डालने से ब्लो होल, सिकुड़न और गैस पॉकेट जैसे दोषों को कम करने में मदद मिलती है। हालांकि, यह सभी प्रकार के धातु मिश्र धातुओं के लिए उपयुक्त नहीं है।

| फायदे | नुकसान |

| बेहतर प्रक्रिया पैदावार और कम अपव्यय | केन्द्रापसारक कास्टिंग के लिए उच्च निवेश की आवश्यकता होती है |

| कास्टिंग में उच्च घनत्व होता है और लगभग कोई दोष नहीं होता है | कुशल श्रम की आवश्यकता |

| प्रक्रिया बैरल और आस्तीन समग्र धातु कास्टिंग के निर्माण के लिए सुविधाजनक है | विशिष्ट आकार उत्पादन |

| गेट्स और राइजर की कोई आवश्यकता नहीं है |

7. खोया-फोम कास्टिंग

लॉस्ट-फोम कास्टिंग विधि निवेश कास्टिंग के समान है, इस अंतर के साथ कि यह मोम के बजाय पैटर्न के लिए फोम का उपयोग करती है। एक बार पैटर्न बन जाने के बाद, डिपिंग, कोटिंग, स्प्रेइंग या ब्रशिंग द्वारा एक दुर्दम्य सिरेमिक के साथ कोटिंग की जाती है। फिर, वांछित उत्पाद बनाने के लिए पिघली हुई धातु को सांचे में डाला जाता है।

इस तकनीक का उपयोग विभिन्न सामग्रियों जैसे मिश्र धातु इस्पात, कार्बन स्टील, मिश्र धातु कच्चा लोहा, लौह मिश्र धातु आदि के लिए किया जा सकता है। विशेष रूप से, पंप हाउसिंग, अग्नि हाइड्रेंट, वाल्व और फिटिंग जैसे उत्पादों को लॉस्ट-फोम कास्टिंग प्रक्रिया के माध्यम से बनाया जाता है।

लॉस्ट फोम कास्टिंग में कई फायदे हैं जिनमें उच्च परिशुद्धता और उच्च सटीकता उत्पादन शामिल है। हालाँकि, इस प्रक्रिया की कुछ सीमाएँ हैं जो इसे कम मात्रा वाले अनुप्रयोगों के लिए अनुपयुक्त बनाती हैं।

| फायदे | नुकसान |

| उच्च परिशुद्धता कास्टिंग | कम मात्रा में उत्पादन के लिए उच्च पैटर्न लागत |

| लचीला डिजाइन की अनुमति देता है | कम ताकत पैटर्न के विरूपण या क्षति का कारण बनती है |

| स्वच्छ उत्पादन | कई उत्पादन प्रक्रियाएं और लंबी डिलीवरी का समय |

| उच्च मात्रा में उत्पादन के लिए आर्थिक |

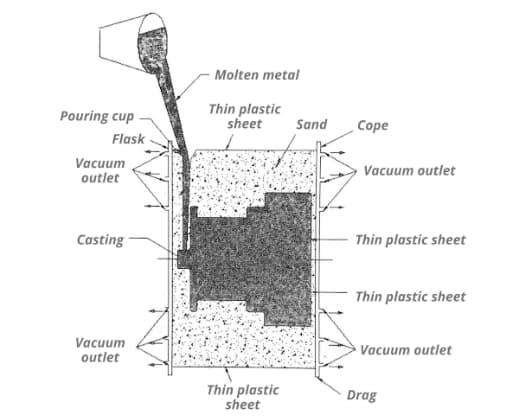

8. वैक्यूम कास्टिंग

वैक्यूम कास्टिंग, जैसा कि नाम से पता चलता है, कास्टिंग का प्रकार है जहां मोल्ड गुहा से गैस निकालने के लिए 100 बार या उससे कम के वैक्यूम दबाव में उत्पादन होता है। इस प्रक्रिया में, बुलबुले और वायु जेब को खत्म करने के लिए पिघला हुआ धातु एक निर्वात कक्ष के अंदर मोल्ड गुहा में डाला जाता है। डाई कैविटी का वैक्यूम निकासी धातु इंजेक्शन प्रक्रिया के दौरान कैविटी के भीतर गैसों के फंसने को कम करता है। अंत में, धातु को एक हीटिंग चेंबर में ठीक किया जाता है और मोल्ड से निकाल दिया जाता है।

ऑटोमोबाइल, एयरोस्पेस, इलेक्ट्रॉनिक्स, समुद्री, दूरसंचार, आदि सहित विभिन्न उद्योगों में वैक्यूम डाई कास्टिंग प्रक्रिया लोकप्रिय है। परिणामस्वरूप, इस निर्माण प्रक्रिया द्वारा निर्मित कुछ घटकों में संरचनात्मक चेसिस घटक और ऑटोमोटिव बॉडी पार्ट्स शामिल हैं।

| फायदे | नुकसान |

| सरंध्रता कम करें, डाई कास्टिंग के यांत्रिक गुणों और सतह की गुणवत्ता में सुधार करें | उच्च टूलींग लागत |

| पतली दीवार वाले उत्पादों का उत्पादन | इस प्रक्रिया में उपयोग किए जाने वाले सांचे का जीवन छोटा होता है |

| उत्पादों की वेल्डिंग और गर्मी उपचार संभव है | संभावित खोखलापन मुद्दे |

| कम मात्रा में उत्पादन के लिए उपयुक्त | |

| महंगी हार्ड टूल फिनिशिंग की कोई आवश्यकता नहीं है | |

| प्रारंभिक अवस्था में हवा की जेब और बुलबुले को कम करता है |

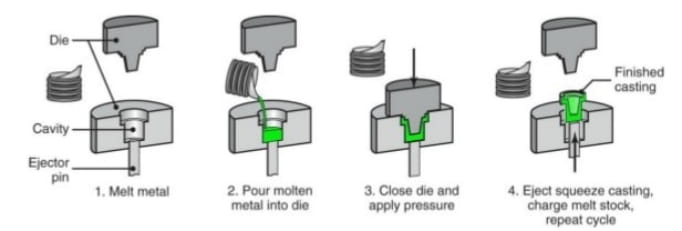

9. निचोड़ने की कास्टिंग

तरल फोर्जिंग या निचोड़ कास्टिंग एक संकर धातु बनाने की प्रक्रिया है जो एक ही चरण में स्थायी मोल्ड कास्टिंग और डाई फोर्जिंग को मर्ज करती है। इस प्रक्रिया में, एक निश्चित मात्रा में पिघले हुए धातु मिश्र धातु को डाई में इंजेक्ट किया जाता है, और इसे आकार देने के लिए दबाव डाला जाता है। फिर, धातु के हिस्से को पिघलने के तापमान पर गर्म किया जाता है और डाई से निकाला जाता है।

विशेष रूप से, ऑटोमोटिव सिस्टम में सुरक्षा-महत्वपूर्ण भागों के लिए डाई कास्टिंग को फैलाना एक संभावित कास्टिंग प्रक्रिया है। उदाहरण के लिए, स्पेस फ्रेम जॉइंट्स, एल्युमिनियम फ्रंट स्टीयरिंग नकल्स, चेसिस फ्रेम्स, ब्रैकेट्स या नोड्स।

इस प्रकार की धातु की ढलाई ढलाई और फोर्जिंग प्रक्रियाओं के लाभों को जोड़ती है। उदाहरण के लिए, जमने के दौरान लगाया जाने वाला उच्च दबाव सिकुड़न और छिद्र को रोकने में मदद करता है। हालांकि, विशिष्ट टूलींग आवश्यकताओं के कारण, यह बड़े पैमाने पर उत्पादन के लिए अन्य कास्टिंग प्रक्रियाओं की तरह लोकप्रिय नहीं है।

| फायदे | नुकसान |

| आंतरिक दोष जैसे छिद्र, सिकुड़न छिद्र और सिकुड़न सरंध्रता को समाप्त करता है | भाग ज्यामिति में कम लचीलापन |

| कम सतह खुरदरापन | कम उत्पादकता |

| यह कास्टिंग दरारें रोक सकता है | उच्च मशीनिंग आवश्यकताओं |

| उच्च शक्ति घटक | समग्र प्रक्रिया को धीमा करने, सटीक नियंत्रण की आवश्यकता है |

| सामग्री की बर्बादी नहीं |

10. निरंतर ढलाई

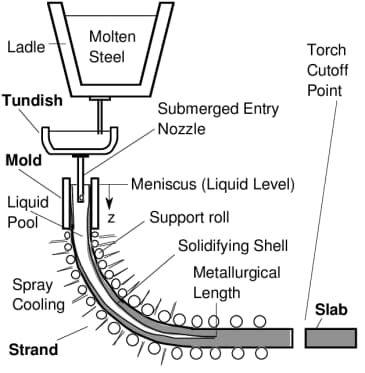

जैसा कि नाम से पता चलता है, यह निरंतर क्रॉस-सेक्शन के साथ धातु प्रोफाइल के लगातार बड़े पैमाने पर उत्पादन की अनुमति देता है। स्टील बार के उत्पादन में इस प्रकार की कास्टिंग लोकप्रिय है। इसके अलावा, वर्टिकल कास्ट बिलेट्स, सिल्लियां, बार आदि जैसे अर्ध-निरंतर कास्टिंग बनाता है।

इस प्रक्रिया में, पिघले हुए धातु को जल-ठंडा, खुले सिरे वाले सांचे में परिकलित दर पर डाला जाता है जो केंद्र में तरल धातु पर ठोस धातु की सतह बनाने की अनुमति देता है। धातु का जमना, इस प्रकार, बाहर से अंदर होता है। इस प्रक्रिया के समाप्त होने के बाद, धातु की किस्में मोल्ड से लगातार निकाली जा सकती हैं। उत्पादों की पूर्व निर्धारित लंबाई यांत्रिक कतरनी या यात्रा ऑक्सीसिटिलीन मशालों द्वारा काटा जा सकता है।

आम तौर पर, निरंतर कास्टिंग का उपयोग करके बनाए गए उत्पाद सजातीय, सुसंगत और घने होते हैं। हालाँकि, यह ऐसे अनुप्रयोगों के लिए इसके उपयोग को भी सीमित करता है। कुछ अन्य फायदे और नुकसान हैं:

| फायदे | नुकसान |

| कास्टिंग उत्पादों की विविध आकार सीमा कुछ मिलीमीटर मोटी पट्टी से लेकर बड़े बिलेट और स्लैब तक भिन्न होती है | सांचों के निरंतर ठंडा होने की आवश्यकता, अन्यथा, केंद्र-रेखा संकोचन विकसित होता है |

| निरंतर उत्पादन के कारण कम लागत | एक स्थिर क्रॉस-सेक्शन के साथ केवल साधारण आकृतियों की ढलाई |

| कम सामग्री की बर्बादी | बड़े जमीनी स्थान और उच्च प्रारंभिक निवेश की आवश्यकता है |

11. शेल मोल्डिंग

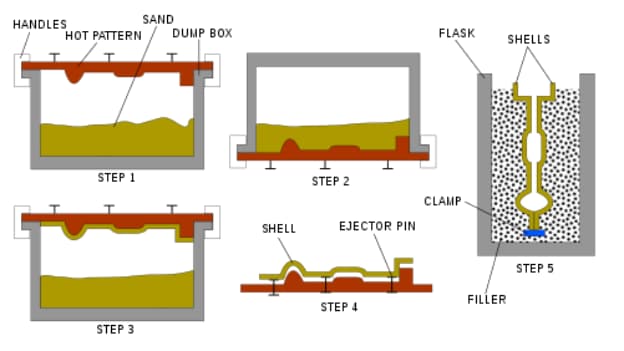

शेल मोल्डिंग एक खर्चीली मोल्ड कास्टिंग प्रक्रिया है। यह सैंड कास्टिंग प्रक्रिया के समान है सिवाय इसके कि रेत का कठोर खोल रेत के फ्लास्क के बजाय मोल्ड कैविटी बनाता है। उपयोग की जाने वाली रेत रेत की ढलाई में उपयोग की जाने वाली रेत की तुलना में महीन होती है और इसे राल के साथ मिलाया जाता है ताकि इसे हीट ट्रीट किया जा सके और पैटर्न के चारों ओर खोल में कठोर किया जा सके।

शेल मोल्डिंग औद्योगिक उत्पाद बनाती है, उदाहरण के लिए, गियरबॉक्स हाउसिंग, कनेक्टिंग रॉड, छोटे आकार की नावें, ट्रक हुड, बेलनाकार सिर, कैंषफ़्ट, वाल्व बॉडी आदि।

कास्टिंग उत्पादों में एक अच्छी सतह खत्म और आयामी सटीकता होती है। हालांकि, इस तरह की कास्टिंग की सीमा में भागों का आकार और वजन सीमा शामिल है। कुछ अन्य फायदे और नुकसान हैं:

| फायदे | नुकसान |

| पतले और जटिल भागों की ढलाई | छोटे पैमाने पर उत्पादन के लिए उपयुक्त नहीं है |

| अर्द्ध कुशल श्रमिक | आकार और वजन पर सीमाएं |

| आगे मशीनिंग की आवश्यकता नहीं है | विशेष धातु पैटर्न की आवश्यकता होती है जो इसे बड़ी ढलाई के लिए महंगा बनाता है |

| सतह दोषों के लिए खाते |

विभिन्न कास्टिंग उत्पादन के मूल चरण

अधिकतर, कास्टिंग प्रक्रिया कुछ बुनियादी चरणों का पालन करती है जैसे पैटर्न बनाना, मोल्ड बनाना, धातु मिश्र धातुओं का चयन और डालना और अंत में, कास्ट किए गए हिस्से की फिनिशिंग।

- प्रतिमान बनाना

एक पैटर्न बनाने के लिए, मोल्ड के आकार को निर्धारित करना महत्वपूर्ण है। इसके लिए उपयोग की जाने वाली सामग्री मोम, रेत, प्लास्टिक या लकड़ी भी है।

- मोल्ड बनाने

इसके बाद, ढलाई के लिए विभिन्न प्रकार के सांचे बनाने की आवश्यकता होती है। रेत, प्लास्टर, या सिरेमिक खोल से एकल-उपयोग मोल्ड बनाया जा सकता है। उनमें से प्रत्येक की एक अलग उत्पादन विधि है। साथ ही फोम या मोम से बने पैटर्न को भट्टी में जलाया जाता है।

- धातु मिश्र चुनें

धातु की ढलाई लौह या अलौह मिश्र धातुओं से निर्मित होती है। मिश्र धातु यांत्रिक गुणों वाले तत्वों का एक रासायनिक मिश्रण है जो अंतिम कास्ट अनुप्रयोगों के लिए सर्वोत्तम हैं। जहां, लौह मिश्र धातुओं में स्टील, निंदनीय लोहा और ग्रे आयरन शामिल हैं। जबकि अलौह धातुओं में शामिल हैं एल्यूमीनियम मिश्र, कांस्य और तांबा।

- मिश्र धातु को पिघलाएं और डालें

धातु मिश्र धातुओं के चयन के बाद, अगला कदम धातु को मोल्ड में डालना है। इस प्रक्रिया में एक ठोस धातु को क्रूसिबल के ऊपर रखना और इसे खुली लौ से या भट्टी के अंदर तब तक गर्म करना होता है जब तक कि यह पिघल न जाए। छोटी ढलाई के लिए, सीधे क्रूसिबल से पिघला हुआ धातु डालना संभव है। हालांकि, बड़ी कास्टिंग को मोल्ड में डालने से पहले धातु को एक बड़े करछुल में स्थानांतरित करने की आवश्यकता हो सकती है।

- परिष्करण

जमने के बाद, कास्टिंग उत्पाद हटा दिया जाता है और धातु की सतह परिष्करण उस पर किया जाता है। इसके अलावा, परिष्करण की प्रक्रिया में बड़ी अपशिष्ट सामग्री के लिए स्क्रबिंग या मशीनिंग द्वारा अतिरिक्त सामग्री को हटाना शामिल हो सकता है।

अपनी कास्टिंग आवश्यकताओं को रैपिडडायरेक्ट को आउटसोर्स करें

अपने उत्पादों के लिए सही प्रकार की कास्टिंग प्रक्रिया और विशेषज्ञता चुनना महत्वपूर्ण है। रैपिडडायरेक्ट में, हम आपको विभिन्न कास्टिंग सेवाओं में एक विशाल अनुभव वाले पेशेवर इंजीनियरों की एक टीम तक पहुंच प्रदान करते हैं, जैसे डाई कास्टिंग सेवाs, वैक्यूम कास्टिंग, आदि। हमारी कामकाजी टीम की विशेषज्ञता हमें आपको सलाह देने और आपके किसी भी प्रश्न का उत्तर देने के लिए बेहतर स्थान पर रखती है।

हम आपके भागों के लिए तेजी से ऑनलाइन उद्धरण प्रदान करते हैं एक डिज़ाइन फ़ाइल अपलोड करना हमारे ऑनलाइन उद्धरण मंच के लिए। आप निश्चिंत हो सकते हैं कि हम प्रतिस्पर्धी बाजार मूल्य निर्धारण में सर्वश्रेष्ठ प्रदान करते हैं।