Die CNC-Bearbeitung ist ein vielseitiger Herstellungsprozess, mit dem eine breite Palette von Teilen mit hoher Präzision und Wiederholgenauigkeit hergestellt werden kann. Es handelt sich um einen wesentlichen Herstellungsprozess zur Herstellung hochpräziser, komplexer Teile für verschiedene Branchen, darunter Luft- und Raumfahrt, Automobil, Gesundheitswesen und Elektronik.

Aber hier ist der Clou: Perfektion in der CNC-Bearbeitung zu erreichen, hängt nicht nur von den Maschinen ab. Es ist eine Kunstform, die ein scharfes Auge für Design und ein tiefes Verständnis des Prozesses erfordert. In diesem Leitfaden enthüllen wir die Geheimnisse des CNC-Bearbeitungsdesigns. Von allgemeinen Best Practices bis hin zu maßgeschneiderten Tipps für verschiedene CNC-Vorgänge – wir befassen uns damit, wie Sie Ihre Designs für maximale CNC-Leistung gestalten können. Willkommen an der Schnittstelle von Innovation und Präzision, wo jede unserer Leitlinien ein Schritt in Richtung exzellenter Fertigungsqualität ist.

Was ist CNC-Bearbeitung?

Bei der CNC-Bearbeitung erfolgt die Entwicklung eines Teils vom ersten Konzept bis zur physischen Form durch einen präzisen und technologisch fortschrittlichen Prozess. Zunächst erstellt ein CNC-Konstrukteur das Design mit fortschrittliche CAD-Software. Dieses Design wird anschließend in G-Code umgewandelt, den Richtliniencode für CNC-Maschinen. Gemäß diesem Code verwendet die CNC-Maschine spezielle Schneidwerkzeuge, um das Teil methodisch aus einem massiven Block zu formen.

CNC-Maschinen wie Vertikal- und Horizontalfräsmaschinen sowie Drehmaschinen können auf verschiedenen Achsen arbeiten. Um relativ einfache Teile herzustellen, können herkömmliche 3-Achsen-Maschinen Teile entlang dreier linearer Achsen (X, Y und Z) manipulieren. Der 5-Achs-Bearbeitung kann entlang der drei linearen Achsen und um zwei Rotationsachsen arbeiten, um komplexere Bauteile zu erstellen.

Der subjektive Herstellungsprozess ermöglicht die Herstellung hochpräziser und komplexer Teile aus verschiedenen Materialien wie Metallen, Kunststoffen und Verbundwerkstoffen. Darüber hinaus ist es schnell, automatisiert, präzise und skalierbar, wodurch es im Prototyping, in der Einzelfertigung und in der Großserienfertigung einsetzbar ist.

CNC-Konstruktionsrichtlinien: Tipps zur Kostenreduzierung

Wenn Sie verstehen, was CNC-Bearbeitung ist, können Sie die Bedeutung der Einhaltung von Konstruktionspraktiken erkennen. Diese Praktiken sind für die Kostensenkung und die Aufrechterhaltung eines hohen Qualitäts- und Präzisionsstandards von entscheidender Bedeutung.

Allgemeine Konstruktionsleitfäden für die CNC-Bearbeitung

Vermeiden Sie nicht ebene Flächen und schräge Flächen

Nicht ebene und schräge Oberflächen sind komplex und schwierig zu bearbeiten, was zu langsameren Schnittgeschwindigkeiten, längeren Bearbeitungszeiten und erhöhtem Werkzeugverschleiß führen kann. Darüber hinaus können diese Oberflächen es schwieriger machen, eine gleichbleibende Teilequalität und enge Toleranzen zu erreichen. So vermeiden Sie nicht ebene Flächen und Schrägflächen in Ihrem Entwurf:

- Verwenden Sie nach Möglichkeit eine einfache und flache Geometrie.

- Verwenden Sie Verrundungen und Radien, um scharfe Ecken abzumildern und die Anzahl komplexer Oberflächen zu reduzieren.

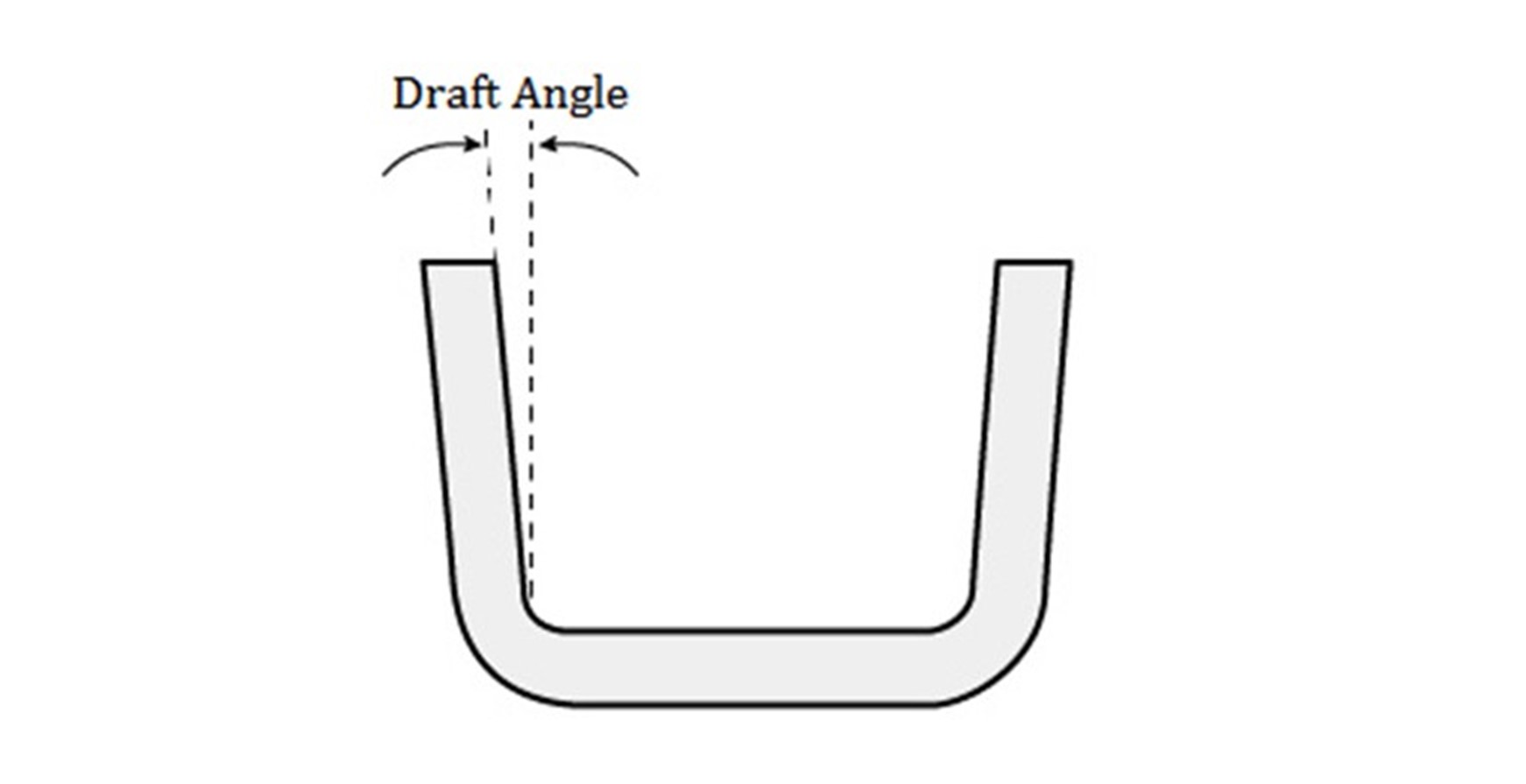

- Integrieren Sie Formschrägen in Ihre Konstruktion, um eine einfache Materialentfernung zu ermöglichen und den Werkzeugverschleiß während der Bearbeitung zu reduzieren.

Erhöhen Sie die Größe der internen Verrundungen

Interne Verrundungen sind abgerundete Ecken oder Übergänge innerhalb eines Teils, die Spannungskonzentrationen reduzieren und die Festigkeit des Teils verbessern können. Durch die Vergrößerung dieser Hohlkehlen wird die Qualität und Effizienz des Bearbeitungsvorgangs verbessert, indem:

- Reduzierung der Schnittkräfte und des Werkzeugverschleißes während der Bearbeitung.

- Verbesserung der Spanabfuhr und des Materialflusses beim Schneiden.

- Reduziert die Wahrscheinlichkeit von Werkzeugbrüchen und vorzeitigem Werkzeugverschleiß.

- Verbesserung der Oberflächenbeschaffenheit und Teilequalität.

Fügen Sie Hinterschnitte zu scharfen Ecken hinzu

Hinterschnitte sind Aussparungen oder Kerben in den Ecken eines Teils, die einen besseren Zugang zum Werkzeug und einen verbesserten Materialabtrag während der Bearbeitung ermöglichen. Ein optimiertes Hinterschnittdesign für die CNC-Bearbeitung bietet:

- Reduzieren Sie Schnittkräfte und Werkzeugverschleiß.

- Verbessern Sie die Spanabfuhr und den Materialfluss beim Schneiden.

- Reduzieren Sie die Wahrscheinlichkeit von Werkzeugbrüchen und vorzeitigem Werkzeugverschleiß.

- Verbessern Sie die Oberflächenbeschaffenheit und Teilequalität des Teils.

Das Erstellen von Hinterschnitten kann jedoch eine komplexe und herausfordernde Aufgabe sein, da diese mit Standard-Schneidwerkzeugen möglicherweise nur schwer zu erreichen sind. Darüber hinaus sind Spezialwerkzeuge bzw mehrachsige Bearbeitung Für die Bearbeitung von Hinterschnitten kann eine Bearbeitung erforderlich sein. Durch die Minimierung der Größe und Komplexität von Hinterschneidungen können bessere Ergebnisse erzielt werden. Bei der Gestaltung von Hinterschneidungen ist Folgendes zu beachten:

| Empfohlen | |

| Hinterschnittmaß | 3 mm bis 40 mm |

| Hinterschneidungsspiel | 4x Tiefe |

Verwenden Sie Standardtoleranzen

Standardtoleranzen stellen sicher, dass fertige CNC-Teile die gewünschten Spezifikationen und Funktionsanforderungen erfüllen. Unnötig enge Toleranzen können die Kosten und die Bearbeitungszeit erhöhen.

Durch Angabe des Standards CNC-Bearbeitungstoleranzenkönnen Hersteller den Bedarf an sekundären Arbeitsgängen reduzieren und die Gesamteffizienz des Bearbeitungsprozesses verbessern.

| Empfohlen | Möglich | |

| Toleranzen | ± 0.1 mm | ± 0.02 mm |

Text und Schrift

Beim Erstellen von Texten oder Beschriftungen muss das Werkzeug in der Lage sein, während des gesamten Bearbeitungsprozesses eine konstante Breite, Höhe und Abstände beizubehalten. Jede Variation dieser Faktoren kann dazu führen, dass das Endprodukt nicht den Designspezifikationen entspricht.

Sie müssen die Schriftart und -größe des Textes oder der Beschriftung berücksichtigen. Zu kleine Texte sind möglicherweise schwer lesbar oder erfüllen nicht die gewünschten Spezifikationen, während zu große Texte zu Werkzeugablenkungen führen oder die Genauigkeit und Präzision des Bearbeitungsprozesses beeinträchtigen können. Um diesen Herausforderungen zu begegnen, empfehlen Ingenieure und Designer einige bewährte Designpraktiken:

- Verwenden Sie Standardschriftarten, die für den Bearbeitungsprozess gut geeignet sind

- Vermeiden Sie zu komplexe oder feine Beschriftungen

- Geben Sie eine größere Schriftgröße an

- Entscheiden Sie sich für eine Schriftart mit einheitlicheren Breiten, Höhen und Abständen

- Berücksichtigen Sie sorgfältig die Ausrichtung des Textes relativ zum Werkstück

- Passen Sie das Werkzeug entsprechend an, um eine konstante Höhe, Abstände und Schnittgeschwindigkeit beizubehalten.

Teilegröße

CNC-Maschinen verfügen je nach Größe und Kapazität über unterschiedliche Fähigkeiten. Einige Maschinen sind möglicherweise zu klein, um große Teile aufzunehmen, während andere möglicherweise nicht in der Lage sind, zu kleine Teile zu verarbeiten. Daher sollte bei den zu entwerfenden Teilen die Teilegröße sorgfältig berücksichtigt und die entsprechende Maschine entsprechend ausgewählt werden.

Neben der Größe der Maschine kann auch die Teilegröße einen Einfluss auf die Geschwindigkeit des Bearbeitungsprozesses haben. Größere Teile haben eine längere Bearbeitungszeit und höhere Produktionskosten, da Ingenieure bei der Bearbeitung mehr Material entfernen müssen als bei kleineren Teilen.

| Maximale Abmessung | Mindestmaß | |

| CNC Fräsen | 4000×1500×600 mm 157.5×59.1×23.6 Zoll. | 4×4 mm 0.1×0.1 Zoll. |

| CNC-Turing | 200×500 mm 7.9×19.7 Zoll. | 2×2 mm 0.079×0.079 Zoll. |

Wählen Sie weicheres Material

Weichere Materialien lassen sich leichter bearbeiten, was zu schnelleren Schnittgeschwindigkeiten, geringerem Werkzeugverschleiß sowie geringeren Bearbeitungszeiten und -kosten führt. Darüber hinaus sind sie während des Bearbeitungsprozesses weniger anfällig für Risse oder Verformungen, was die Teilequalität verbessert und die Bearbeitungszeit nach der Bearbeitung verkürzt. Wählen Sie dennoch nur dann ein weiches Material, wenn der Verwendungszweck und die Endanwendung des Produkts dies zulassen.

Minimieren Sie Werkzeugwechsel und Spannvorrichtungseinstellungen

Ein höherer Bedarf an Werkzeugwechseln und Werkstückhalterungen während eines Bearbeitungszyklus führt zu einem zeitaufwändigen und teuren Prozess. Sie können die folgenden Tipps berücksichtigen, um Werkzeugwechsel und -einstellungen zu minimieren:

- Teile mit ähnlichen Merkmalen und Geometrien können mit einem einzigen Schneidwerkzeug CNC-bearbeitet werden.

- Reduzieren Sie den erforderlichen Aufbau, indem Sie Teile mit einheitlicher Ausrichtung konstruieren oder modulare Vorrichtungen verwenden, die mehrere Teile aufnehmen können.

- Verwenden Sie multifunktionale Schneidwerkzeuge, die mit einem einzigen Werkzeugwechsel mehrere Vorgänge ausführen können.

Für CNC-Frästeile

Verfügbar halten CNC-Schneidwerkzeuge im Kopf

Die Optimierung von CNC-Teilen zur Kosten- und Durchlaufzeitreduzierung erfordert die Abstimmung von Designs auf die Fähigkeiten von Standard-CNC-Fräswerkzeugen. Durch die Auswahl von Designs, die den Größen und Fähigkeiten dieser Standardwerkzeuge entsprechen, kann der Bedarf an kundenspezifischen oder Spezialwerkzeugen erheblich minimiert werden.

Ein praktisches Beispiel ist die Gestaltung von Innenrundungen. Es ist ratsam, Spezifikationen zu vermeiden, die einen Radius erfordern, der kleiner ist als der, den Standard-CNC-Schneidwerkzeuge aufnehmen können. Die Erstellung solcher Funktionen erfordert den Wechsel zu kleineren, möglicherweise benutzerdefinierten Tools, was zu mehr Zeit und Kosten führen könnte, die die Vorteile möglicherweise nicht rechtfertigen. Daher ist es für eine effiziente CNC-Teileproduktion von entscheidender Bedeutung, innerhalb der Grenzen der Standardwerkzeugkapazitäten zu bleiben.

Vermeiden Sie scharfe Innenecken

CNC-Fräsen weist inhärente Einschränkungen auf, darunter die Unfähigkeit, scharfe Innenecken zu erzeugen. Diese Einschränkung ergibt sich aus der runden Form von CNC-Fräswerkzeugen. Um dies zu umgehen, verwenden Ingenieure in ihren Konstruktionen häufig abgerundete Ecken. Der Radius dieser Ecken muss mindestens halb so groß sein wie der Durchmesser des Fräsers. Beispielsweise sollte bei einem 1/4-Zoll-Fräser der Mindestradius für die Filets nicht weniger als 1/8 Zoll betragen.

Um die Herausforderung der Anforderungen an scharfe Ecken in Teilen zu bewältigen, werden spezifische Designansätze eingesetzt. Diese beinhalten:

- Löcher bohren, um die Ecken zu „brechen“.

- Damit scharfe Kanten in den Hohlraum passen.

- Verwenden Sie Verrundungen, wenn geneigte oder abgeschrägte Flächen auf vertikale Wände oder scharfe Kanten treffen.

- Bei der Verwendung von Vierkant- oder Kugelfräsern entsteht immer Material zwischen der Wand und der Oberfläche, es sei denn, die Oberfläche ist flach und senkrecht zum Werkzeug.

Vermeiden Sie tiefe, schmale Schlitze oder Taschen

Eine gute Konstruktionspraxis besteht darin, dass die endgültige Schnitttiefe bestimmte Verhältnisse basierend auf dem zu bearbeitenden Material nicht überschreiten sollte. Beispielsweise sollte bei Kunststoffen das Verhältnis nicht mehr als das 15-fache des Durchmessers des Schaftfräsers betragen, bei Aluminium sollte es nicht mehr als das 10-fache betragen und bei Stahl liegt die Grenze beim 5-fachen. Dies liegt daran, dass längere Werkzeuge anfälliger für Durchbiegungen und Vibrationen sind, was zu Oberflächenfehlern führt.

Darüber hinaus hängt der Innenkehlradius auch vom Durchmesser des Schneidwerkzeugs ab. Wenn ein 0.55 Zoll breiter Schlitz für ein Stahlteil mit einem 0.5 Zoll Schaftfräser CNC-gefräst werden soll, sollte die Tiefe 2.75 Zoll nicht überschreiten. Darüber hinaus kann es schwieriger sein, Schaftfräser mit einem hohen Verhältnis von Länge zu Durchmesser zu erhalten. Daher ist es ratsam, entweder die Tiefe des Schlitzes oder Merkmals zu verringern oder den Durchmesser des Schneidwerkzeugs zu vergrößern.

| Empfohlen | Möglich | |

| Hohlraumtiefe | 4-fache Hohlraumbreite | 10-facher Werkzeugdurchmesser oder 25 cm |

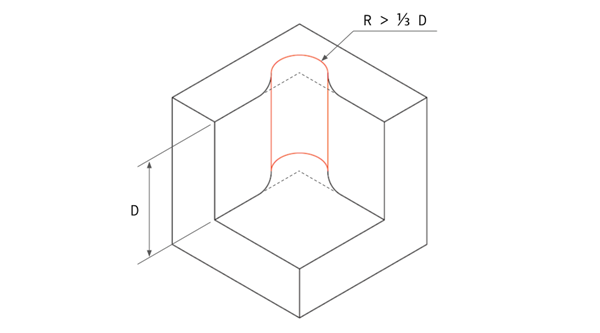

Entwerfen Sie die größten zulässigen Innenradien

Die in CNC-Fräsmaschinen verwendete Schneidwerkzeuggröße sollte während der Konstruktionsphase berücksichtigt werden. Ein größerer Fräser trägt mehr Material in einem Durchgang ab, was die Bearbeitungszeit und -kosten reduziert.

Um die Fähigkeiten größerer Fräser voll auszunutzen, konstruieren Sie Ihre Innenecken und Verrundungen mit dem größtmöglichen Radius, vorzugsweise größer als 0.8 mm.

Ein zusätzlicher Tipp besteht darin, die Verrundungen etwas größer als den Radius des Schaftfräsers zu machen, z. B. einen Radius von 3.3 mm statt 3.175 mm. Dadurch entsteht ein glatterer Schnittweg und ein feineres Finish Ihres bearbeiteten Teils.

| Empfohlen | |

| Interner Eckenradius | ⅓ mal Hohlraumtiefe (oder größer) |

Wählen Sie eine geeignete Dicke

Es ist wichtig zu beachten, dass dünne Wände in Teilen erhebliche Herausforderungen im Bearbeitungsprozess darstellen können, insbesondere im Hinblick auf die Aufrechterhaltung der Steifigkeit und Maßgenauigkeit. Um diese Schwierigkeiten zu vermeiden, können Sie Wände mit einer Mindestdicke von 0.25 mm für Metallkomponenten und 0.50 mm für Kunststoffteile entwerfen, da diese den Strapazen des Herstellungsprozesses standhalten.

| Empfohlen | Möglich | |

| Wandstärke | 1.5 mm (Kunststoffe), 0.8 mm (Metalle) | 1.0 mm (Kunststoffe), 0.5 mm (Metalle) |

Für CNC-Drehteile

Vermeiden Sie scharfe Innenecken

Scharfe Innen- und Außenecken in einem Teiledesign können bei der Bearbeitung eine Herausforderung darstellen. Um dieses Problem zu lösen, wird Folgendes empfohlen:

- Verfügen über abgerundete Innenecken, die einen allmählichen Übergang ermöglichen, damit sich das Werkzeug reibungslos bewegen kann.

- Integrieren Sie einen leichten Winkel in die steilen Seitenwände, um scharfe Innenecken zu vermeiden.

- Vereinfachen Sie den Bearbeitungsprozess, indem Sie die Anzahl der erforderlichen Arbeitsgänge mit einem einzigen Werkzeug reduzieren.

Vermeiden Sie lange, dünne Drehteile

Bei langen, dünnen Drehteilen ist Instabilität ein häufiges Problem. Das sich drehende Teil kann leicht gegen das Werkzeug klappern, was zu einem fehlerhaften Finish führt. Um dem entgegenzuwirken, nutzen Sie die folgenden CNC-Konstruktionstipps.

- Integrieren Sie am Ende einen Zentrierbohrer und sorgen Sie mit einem Zentrierstift dafür, dass sich das Teil gerade dreht.

- Halten Sie das Verhältnis von Länge zu Durchmesser bei oder unter 8:1, um das Risiko einer Instabilität während der Bearbeitung zu minimieren.

Vermeiden Sie dünne Wände

Achten Sie bei einem CNC-Drehvorgang darauf, wie viel Material abgetragen wird. Übermäßige Bearbeitung kann zu einer übermäßigen Belastung des Teils führen, während dünne Wände zu einer verminderten Steifigkeit und Schwierigkeiten bei der Einhaltung enger Toleranzen führen können.

Als Richtlinie gilt, dass die Wandstärke von Drehteilen mindestens 0.02 Zoll betragen sollte, um Stabilität und Genauigkeit während des Herstellungsprozesses zu gewährleisten.

| Empfohlen | Möglich | |

| Wandstärke | 1.5 mm (Kunststoffe), 0.8 mm (Metalle) | 1.0 mm (Kunststoffe), 0.5 mm (Metalle) |

Zum Bohren von Teilen

Optimale Lochtiefe

Die ideale Tiefe eines Bohrlochs sollte die Stabilität des Werkzeugs und die Festigkeit des zu bearbeitenden Materials in Einklang bringen. Zu flaches Bohren kann zu einer schwachen Verbindung führen und die Haltekraft der Schrauben verringern, während zu tiefes Bohren dazu führen kann, dass der Bohrer bricht oder sich verbiegt, was zu schlechter Genauigkeit und Oberflächengüte führt.

Um die optimale Lochtiefe zu bestimmen, müssen Sie die Größe des Bohrers, die Härte und Dicke des Materials, die für die beabsichtigte Anwendung erforderliche Festigkeit und die Gesamtstabilität des Maschinenaufbaus berücksichtigen. Es wird empfohlen, das Loch gerade so tief zu bohren, dass die Schraube oder das Befestigungselement Platz findet und etwas Material als Stütze übrig bleibt. Wenn eine Senkung erforderlich ist, sollte das Loch tiefer gebohrt werden, um die Senkung zu ermöglichen.

| Empfohlen | Möglich | |

| Lochtiefe | 4-facher Nenndurchmesser | 40-facher Nenndurchmesser |

Unterscheiden Sie zwischen Durchgangslöchern und Sacklöchern

Es ist wichtig, den Unterschied zwischen Durchgangslöchern und Sacklöchern zu verstehen, da beide unterschiedliche Bohrtechniken und Werkzeuge erfordern.

Ein Durchgangsloch ist ein Loch, das sich von einem Ende bis zum anderen vollständig durch das Werkstück erstreckt. Die Herstellung ist im Allgemeinen einfacher, da der Bohrer auf gegenüberliegenden Seiten in das Teil ein- und austreten muss. Durchgangslöcher werden bei der Befestigung, Montage und Führung elektrischer und mechanischer Komponenten eingesetzt.

Sacklöcher hingegen gehen nicht vollständig durch das Werkstück und enden in einer bestimmten Tiefe. Sie eignen sich zur Herstellung von Hohlräumen, Aussparungen oder Taschen im Werkstück und sind im Allgemeinen schwieriger herzustellen als Durchgangslöcher. Sacklöcher erfordern spezielle CNC-Bohrer und Schnittgeschwindigkeiten, um sicherzustellen, dass die Schneidkante nicht die Unterseite des Teils durchbricht.

| Durchgangslöcher | Blinde Löcher |

| Tipp 1: Bestimmen Sie die richtige Bohrergröße | Tipp 1: Es sollte 25 % länger sein als die benötigte Tiefe |

| Tipp 2: Behalten Sie die Steifigkeit bei | Tipp 2: Verwenden Sie einen Zentrierbohrer |

| Tipp 3: Verwenden Sie geeignete Schneidflüssigkeiten | Tipp 3: Auf ausreichende Bohrtiefe oberhalb der Bohrerspitze achten |

| Tipp 4: Bohrgeschwindigkeit überwachen | Tipp 4: Geschwindigkeit und Vorschübe reduzieren |

| Tipp 5: Bohren Sie schrittweise | Tipp 5: Reiben vermeiden |

Vermeiden Sie Teillöcher

Ein Teilloch entsteht, wenn der Bohrer nicht vollständig in das Material eindringt und durch verschiedene Faktoren verursacht werden kann, z. B. durch Bruch des Bohrers, falsche Bohrerauswahl oder falsche Parameter wie Geschwindigkeit, Vorschub und Schnitttiefe. Daher sollten Sie den richtigen Bohrer auswählen, die richtigen Parameter einhalten und Kühlmittel zur Wärmeableitung verwenden.

Vermeiden Sie das Bohren durch Hohlräume

Bedenken Sie beim Bohren, dass die Überschneidung von Löchern mit vorhandenen Hohlräumen in Teilen die strukturelle Integrität beeinträchtigen kann. Dies können Sie vermeiden, indem Sie die Bohrspitzen entfernt von vorhandenen Hohlräumen positionieren. Wenn das Bohrloch jedoch die Kavität kreuzen muss, besteht eine Arbeitspraxis darin, sicherzustellen, dass seine Mittelachse diese nicht schneidet, um die Stabilität des Teils zu gewährleisten.

Design Standard-Bohrergröße

Optimieren Sie Ihr Design für Standardbohrergrößen, um Zeit und Geld zu sparen und es Maschinenwerkstätten zu erleichtern, Ihr Teil ohne kostspielige Sonderwerkzeuge herzustellen.

Erwägen Sie die Verwendung einer Standardbohrergröße wie 0.12 Zoll anstelle einer präziseren, aber weniger verbreiteten Größe wie 0.123 Zoll. Versuchen Sie außerdem, die Anzahl der in Ihrer CNC-Konstruktion verwendeten unterschiedlichen Bohrergrößen zu begrenzen, da mehrere Größen den Zeit- und Arbeitsaufwand für Werkzeugwechsel während des Bearbeitungsprozesses erhöhen.

| Empfohlen | Möglich | |

| Bohrergröße | Standardbohrer (0,12 Zoll) | Jeder Durchmesser größer als 1 mm |

Geben Sie Gewindelöcher an

Ein Gewindeloch ermöglicht die Befestigung von Bolzen, Schrauben und anderen Gewindebefestigungen. Stellen Sie sicher, dass Sie die richtige Tiefe des Gewindes angeben, damit das Gewindebefestigungselement genügend Eingriff hat, um das Teil zusammenzuhalten. Je tiefer das Gewinde ist, desto stärker ist der Halt des Befestigungselements.

Die Art des Materials kann Einfluss auf die Art des Gewindes haben. Einerseits erfordern weiche Materialien möglicherweise ein flacheres Gewinde. Andererseits benötigen härtere Materialien möglicherweise ein tieferes Gewinde.

Wenn Sie Gewindelöcher in einer Zeichnung angeben, verwenden Sie klare und genaue Gewindebeschreibungen, um den richtigen Gewindestandard, die richtige Steigung und die richtige Tiefe sicherzustellen. Stellen Sie sicher, dass genügend Freiraum für die Montage und Demontage des Gewindebefestigungselements vorhanden ist, ohne dass das Gewinde eingeklemmt oder abgestreift wird.

| Empfohlen | Möglich | |

| Gewindelänge | 3-facher Nenndurchmesser | 1.5-facher Nenndurchmesser |

Vermeiden Sie tiefes Tippen

Ein weiterer wichtiger Tipp, um genaue und präzise Ergebnisse zu erzielen, besteht darin, tiefe Schläge zu vermeiden. Je länger der Wasserhahn ist, desto größer ist die Gefahr, dass er während des Betriebs vibriert und wandert, was zu Unvollkommenheiten im Endprodukt führt. Ein Gewindebohrer, der das Dreifache seines Durchmessers überschreitet, ist tief und kann eine erhebliche Herausforderung darstellen.

In vielen Fällen bietet jedoch selbst ein Gewindebohrer mit einem Durchmesser von 1.5 einen ausreichenden Gewindeeingriff, sodass kein tiefer Gewindebohrer erforderlich ist. Die Verwendung tiefer Gewindebohrer erhöht das Risiko von Werkzeugbrüchen, fehlerhaften Gewinden und verminderter Präzision, was sie zu einem unerwünschten Aspekt der CNC-Bearbeitungskonstruktion macht.

| Empfohlen | Möglich | |

| Tippen Sie auf Größe | 0.5-facher Durchmesser | 1.5-facher Durchmesser |

CNC-Konstruktionshandbuch als E-Book

Tauchen Sie ein in Experteneinblicke, detaillierte Designtipps und praktische Strategien, die auf den Erfolg zugeschnitten sind.

Holen Sie sich noch heute Ihren kostenlosen Download und transformieren Sie Ihre Designs für die Bearbeitung!

Einschränkungen, die sich auf das CNC-Bearbeitungsdesign auswirken

Bei der Konstruktion von Teilen für die CNC-Bearbeitung ist es wichtig, bestimmte Einschränkungen zu beachten. Das Erkennen dieser Einschränkungen ist der Schlüssel, um sicherzustellen, dass das Endprodukt den erforderlichen Spezifikationen entspricht und gleichzeitig ein effizienter und kosteneffektiver Produktionsprozess aufrechterhalten wird.

Werkzeugfunktionen

Ein herausfordernder Aspekt des CNC-Bearbeitungsprozesses ist die Fähigkeit des Werkzeugs, Merkmale mit einem großen Tiefen-Breiten-Verhältnis zu erreichen und präzise zu bearbeiten. Die Fähigkeiten und der Zugang des Werkzeugs spielen auch eine wichtige Rolle bei der Bestimmung der Werkstückform und der Schwierigkeit, komplizierte Merkmale zu erreichen und zu bearbeiten.

Beispielsweise können bei tiefen Hohlräumen Werkzeuge wie CNC-Gewindewerkzeuge oder Bohrwerkzeuge mit größerer Reichweite erforderlich sein, um den Boden zu erreichen. Dies kann das Rattern der Maschine verstärken und die Genauigkeit verringern. Daher tragen Größe, Form, Verfahrweg und andere Faktoren des Werkzeugs zu den wesentlichen Designeinschränkungen der CNC-Bearbeitung bei und können sich auf die Präzision des Endprodukts auswirken.

Werkzeugform

Ein weiterer Punkt, den Sie berücksichtigen müssen, ist die Geometrie des Schneidwerkzeugs, da die meisten Schneidwerkzeuge eine zylindrische Form und eine begrenzte Schnittlänge haben, was sich auf den endgültigen Schnitt und seine Formen auswirkt.

Beispielsweise haben die Innenecken eines Werkstücks immer einen Radius, auch wenn das verwendete Schneidwerkzeug extrem klein ist. Denn beim Materialabtrag wird die Geometrie des Werkzeugs auf das bearbeitete Teil übertragen.

Die zylindrische Form und die begrenzte Schnittlänge gängiger CNC-Schneidwerkzeuge wie Schaftfräser und Bohrer schränken auch deren Fähigkeit zur Bearbeitung bestimmter Merkmale ein.

Werkzeugsteifigkeit

Bei der CNC-Bearbeitung stellen CNC-Maschinen- und Werkzeughersteller Schneidwerkzeuge aus Materialien wie Hartmetall, Wolfram oder ähnlichen Materialien her, die im Vergleich zum Werkstück bessere Eigenschaften aufweisen. Trotz der leistungsstarken Eigenschaften dieser Materialien kann es immer noch zu Werkzeugverformungen kommen, die eine Hauptursache für Abweichungen im Design und in den Ergebnissen darstellen.

Während das Arbeiten mit allgemeinen Toleranzen kein Problem darstellt, kann die leichte Durchbiegung des Werkzeugs bei äußerst präzisen Arbeiten mit engen Toleranzen zu einem erheblichen Problem werden. Die durch Werkzeugablenkung verursachte Abweichung kann die Gestaltungsmöglichkeiten einschränken und die Genauigkeit des Endprodukts beeinträchtigen.

Werkstücksteifigkeit

Schneidwerkzeuge weisen eine außergewöhnliche Steifigkeit und Hochleistungseigenschaften auf, sind jedoch möglicherweise für einige Werkstückmaterialien mit überlegenen mechanischen Eigenschaften ungeeignet.

Die Steifheit des Werkstücks kann zu Vibrationen und Durchbiegungen führen, die sich negativ auf die Genauigkeit und Präzision von CNC-Bearbeitungsvorgängen auswirken. Die mit einem steifen Werkstück erreichbare Präzision und Genauigkeit kann variieren, was es schwierig macht, enge Toleranzen einzuhalten.

Werkstückform

Die Stabilität und der Erfolg der CNC-Bearbeitung hängen maßgeblich von der Werkstückform des Werkstücks ab. Die Geometrie des Werkstücks ist wichtig, da sie die Anzahl der erforderlichen Prozesse und die allgemeine Realisierbarkeit des Designs bestimmt. In einigen Fällen erfordern komplexe Geometrien möglicherweise eine Neuausrichtung während der Bearbeitung, selbst auf Mehrachsenmaschinen, was zu einer Verringerung der Produktionseffizienz führt.

Werkstückspannung

Die Steifigkeit ist bei der Bearbeitung von entscheidender Bedeutung, da sie einen reibungslosen und präzisen Betrieb gewährleistet. Ein schwaches Glied in der „Kette der Steifigkeit“, bestehend aus Maschine, Werkzeug, Teil und Vorrichtung, kann zu Vibrationen führen und die Präzision beeinträchtigen.

Jede Bewegung des Teils während der Bearbeitung führt zu inkonsistenten Ergebnissen und Abweichungen von den Toleranzen. Eine schlechte Einrichtung führt zu geringer Genauigkeit und mangelnder Präzision, da sich jedes bearbeitete Teil von den anderen unterscheidet.

Bedeutung der CNC-Design für Herstellbarkeit

Das Design eines bearbeiteten Teils ist die Grundlage des gesamten Herstellungsprozesses und entscheidend für den Erfolg des Endprodukts. Design for Manufacturability (DFM) trägt dazu bei, den Herstellungsprozess zu optimieren und ihn schneller, effizienter und kostengünstiger zu machen. Dies erfordert häufig die Änderung spezifischer Merkmale, die mit den verfügbaren Geräten und Materialien nicht realisierbar sind.

Reduzieren Sie Herstellungskosten und -zeit

Das Teiledesign spielt eine wichtige Rolle bei der Bestimmung der Effizienz und Geschwindigkeit des Herstellungsprozesses. Durch die Berücksichtigung von Faktoren wie Werkzeugauswahl, Schnittparametern und Maschinenkapazität können Hersteller den Produktionsprozess im Hinblick auf Geschwindigkeit und Effizienz optimieren. Darüber hinaus können dadurch die Zykluszeiten verkürzt, die Produktivität verbessert und die Produktionskosten gesenkt werden.

Optimieren Sie den Herstellungsprozess effizient

Die Effizienz der CNC-Bearbeitung wird direkt von den Eigenschaften des bearbeiteten Teils beeinflusst. Wenn Teile so konfiguriert sind, dass sie den Werkzeugverschleiß und die Zykluszeiten reduzieren, können sie die Maschinenauslastung verbessern und so zu höherer Produktivität und Rentabilität führen. Zusätzlich zu den DFM-Prinzipien liegt der Schwerpunkt auf der Maximierung der Materialausnutzung, die ein entscheidender Faktor für Kostensenkung und Gewinnsteigerung ist.

Eine effiziente Materialnutzung spielt eine wichtige Rolle bei der Reduzierung der Gesamtproduktionskosten. Durch die sorgfältige Auswahl geeigneter Materialien und die Berücksichtigung ihrer Eigenschaften wie Dicke und Eignung für die beabsichtigte Geometrie können Hersteller eine effektivere Materialnutzung erreichen, wodurch Abfall minimiert und die Produktionskosten optimiert werden.

Vermeiden Sie schwerwiegende Designfehler

Die Integration von CAD- und CAM-Software in Herstellungsprozesse bietet erhebliche Designflexibilität bei der Änderung von Teilespezifikationen. Diese Anpassungsfähigkeit ist von entscheidender Bedeutung, um schnelle Änderungen der Kundenanforderungen zu bewältigen oder Anpassungen vorzunehmen, um Leistung, Qualität oder Kosteneffizienz zu verbessern.

Diese Flexibilität ermöglicht verschiedene Prozessoptimierungen. Hersteller können beispielsweise Werkzeugwege rationalisieren, die Anzahl der benötigten Rüstvorgänge verringern oder die Effizienz des Materialeinsatzes steigern. Darüber hinaus ermöglicht dieser Ansatz eine stärkere Automatisierung in der Produktion, was zu einer Reduzierung menschlicher Fehler und der Notwendigkeit wiederholter Rüstvorgänge führen kann.

Leitfaden zur Materialauswahl für die CNC-Bearbeitung

Die Materialauswahl ist ein wesentlicher Aspekt dieses CNC-Konstruktionsleitfadens CNC-Bearbeitungsmaterialien Eigenschaften wirken sich auf die Bearbeitbarkeit, die Kosten und die Gesamtqualität des fertigen Teils aus.

Metallindustrie

Metalle sind robuste und langlebige Materialien, die sich für die Herstellung von CNC-bearbeiteten Teilen eignen, die hohen Belastungen und hohen Belastungen ausgesetzt sind. Darüber hinaus verfügen sie über eine gute Bearbeitbarkeit, Hitze- und Korrosionsbeständigkeit und sind äußerst vielseitig bei der Herstellung von Komponenten für verschiedene Anwendungen.

Zu den gängigen CNC-Metallen gehören:

- Aluminium

- Stahl

- Edelstahl

- Messing

- Kupfer

- Titan

Kunststoffe

Kunststoffe sind bei der CNC-Bearbeitung aufgrund ihrer Kostengünstigkeit, ihres geringen Gewichts und ihrer Formbarkeit in komplexe Formen beliebt. Darüber hinaus sind einige Kunststoffe wie PP (Polypropylen) und Polyetheretherketon (PEEK) chemikalienbeständig und eignen sich daher ideal für die Herstellung von Teilen, die in rauen Chemikalien oder korrosiven Umgebungen eingesetzt werden sollen.

Einige gängige CNC-Kunststoffe sind:

- Acetal (POM)

- Nylon

- Polycarbonat (PC)

- Acryl (PMMA)

- Polyphenylenoxid (PPO)

- Polyetheretherketon (PEEK)

- Polyethylen (PE)

Auswahl der Oberflächenbeschaffenheit für die CNC-Bearbeitung

Die Oberflächenveredelung der Endprodukte kann deren Aussehen, Funktionalität und Haltbarkeit beeinträchtigen. Zu den gängigen Endbearbeitungsoptionen für CNC-bearbeitete Teile gehören:

Wie bearbeitet

Dies ist die rohe Oberflächenbeschaffenheit, die durch den CNC-Bearbeitungsprozess entsteht. Die Oberfläche eines bearbeiteten Teils weist typischerweise eine Oberflächenbeschaffenheit von etwa 125 µin Ra auf, obwohl engere Toleranzen erreichbar sind, indem eine feinere Oberflächenbeschaffenheit von 63, 32 oder sogar 16 µin Ra gefordert wird. Bearbeitungsoberflächen können sichtbare Werkzeugspuren aufweisen und die Oberfläche ist möglicherweise nicht gleichmäßig.

Perlenstrahlen

Für eine glatte, matte Textur ist Glasperlenstrahlen eine gute Option. Bei diesem Verfahren werden feine Glasperlen kontrolliert auf die Oberfläche des bearbeiteten Teils geschleudert. Das resultierende Finish ist glatt und gleichmäßig. Je nach gewünschtem Ergebnis und Zweck des Perlenstrahlens können unterschiedliche Materialien wie Sand, Granat, Walnussschalen und Metallperlen verwendet werden, sei es zur Reinigung oder als Vorbehandlung für die weitere Oberflächenveredelung.

Eloxieren (Typ II oder Typ III)

Eloxieren ist eine vielseitige und beliebte Oberflächenbehandlung für CNC-bearbeitete Komponenten und bietet überlegene Korrosionsbeständigkeit, erhöhte Härte, Verschleißfestigkeit und verbesserte Wärmeableitung.

Aufgrund seiner hochwertigen Verarbeitung eignet es sich zum Lackieren und Grundieren. Bei RapidDirect bieten wir zwei Formen der Eloxierung an: Typ II, der für seinen Korrosionsschutz bekannt ist, und Typ III, der eine zusätzliche Schicht für Verschleißfestigkeit bietet. Sie können beide Prozesse auch anpassen, um eine Reihe von Farbveredelungen zu erzeugen, die Ihren spezifischen Anforderungen entsprechen.

Pulverbeschichtung

Das Pulverbeschichtungsverfahren ist eine hochwirksame Methode, um bearbeitete Teile vor Verschleiß, Korrosion und Witterungseinflüssen zu schützen. Bei dieser Methode wird eine spezielle Pulverfarbe auf die Oberfläche des Teils aufgetragen und anschließend in einem Ofen hoher Hitze ausgesetzt. Durch diesen Prozess entsteht eine langlebige Schutzschicht mit einer Vielzahl von Farboptionen zur Auswahl. Ganz gleich, ob Sie einen klassischen oder auffälligen Look wünschen, die Pulverbeschichtung bietet eine vielseitige und langlebige Lösung für Ihre bearbeiteten Teile.

Maßgeschneidert

Diese Oberflächenbehandlungen sind auf spezifische Designanforderungen und ästhetische Vorlieben zugeschnitten. Diese Oberflächen können von einfachen Farbänderungen bis hin zu komplexen Strukturmustern reichen. Kundenspezifische Oberflächen sind für die Verbesserung des Aussehens, der Haltbarkeit und der Leistung bearbeiteter Teile von entscheidender Bedeutung und können für die Schaffung einer einzigartigen Markenidentität wichtig sein.

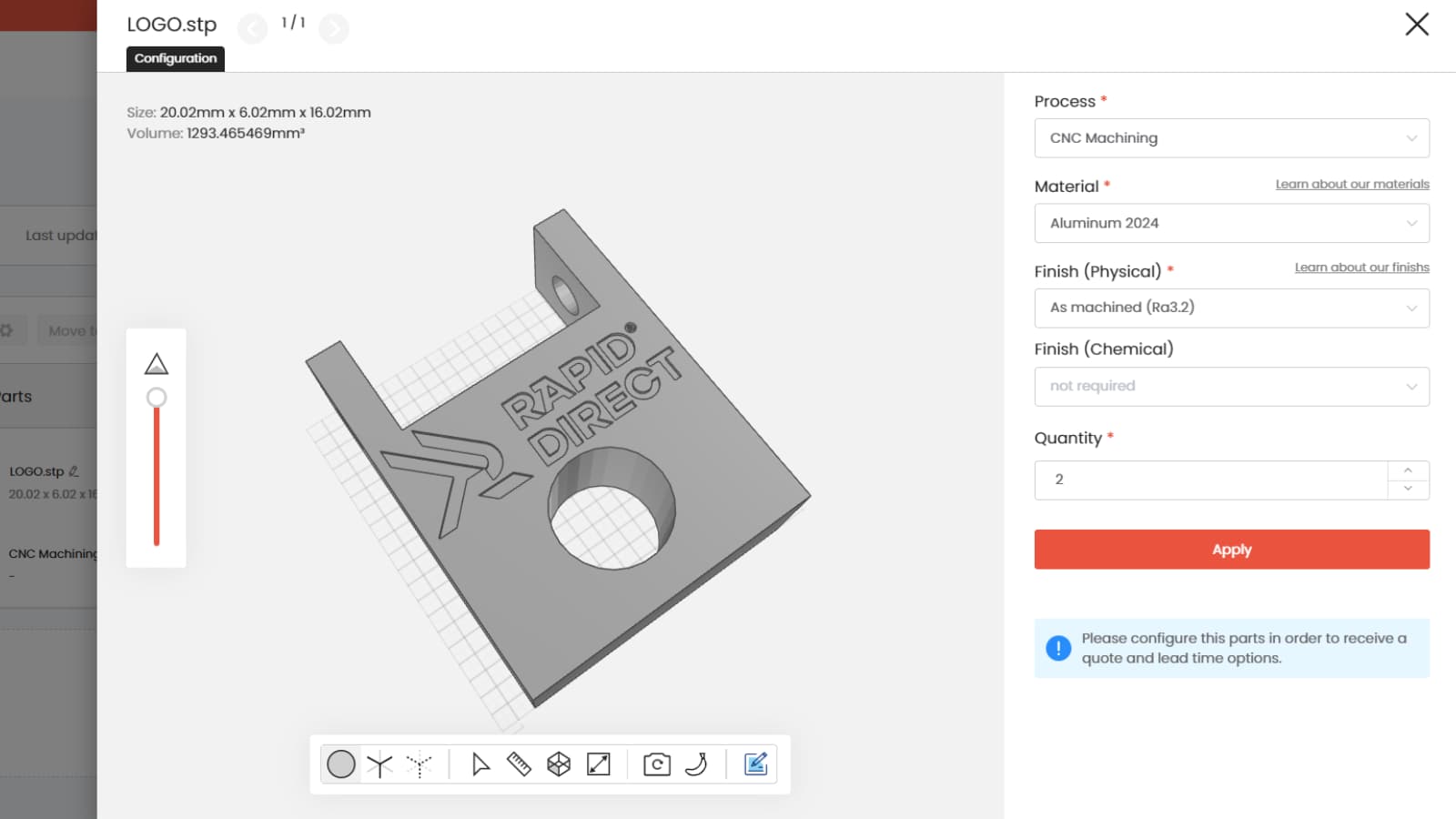

Du bist dran CNC-Design in bearbeitete Teile in 3 Schritten

Mit dem richtigen Service ist es möglich, das Beste aus der CNC-Bearbeitung herauszuholen, und RapidDirect ist Ihr zuverlässiger Partner CNC-Bearbeitungsservice Der Anbieter ist bestrebt, außergewöhnliche Ergebnisse zu liefern, die internationalen Standards entsprechen.

Mit der ISO9001:2015-Zertifizierung gewährleisten unsere CNC-Bearbeitungsdienste hochwertige Teile, die Ihren Spezifikationen entsprechen. Darüber hinaus bietet unsere hochmoderne digitale Fertigungsplattform ein nahtloses Erlebnis für Kunden, die sofortige Angebote für ihre CNC-Teile einholen möchten.

Unsere Plattform rationalisiert den Design-to-Production-Prozess und stellt mithilfe von Automatisierung und Expertenwissen sicher, dass jedes Teil den Spezifikationen unserer Kunden entspricht. Wir sind stolz darauf, ein umfassendes DfM-Erlebnis zu bieten, das potenzielle Fertigungsherausforderungen vorhersieht und letztendlich erstklassige Ergebnisse in kürzester Zeit liefert.

Starten Sie Ihr CNC-Bearbeitungsprojekt in nur drei einfachen Schritten:

Laden Sie Ihre technische Zeichnung hoch

Der erste Schritt besteht darin, eine detaillierte technische Zeichnung Ihres Teils zu erstellen. Es sollte alle wichtigen Abmessungen, Merkmale und Oberflächenbeschaffenheiten enthalten, die Sie für Ihr Teil benötigen. Anschließend können Sie die Zeichnung mithilfe einer CAD-Software in ein CAD-Dateiformat (STEP, STP, STL, IGES) exportieren. Anschließend können Sie die CAD-Datei einfach auf unserem hochladen Online-Angebotsplattform.

Sofortiges Angebot einholen

Mit unserer Sofortangebotsplattform erhalten Sie innerhalb weniger Minuten eine detaillierte Preisaufschlüsselung. Es ist einfach, unkompliziert und bequem. Zum Sofortangebot gehört außerdem ein kostenloser, detaillierter DFM-Analysebericht, der Sie bei der Verbesserung des Designs Ihres Teils unterstützt.

Beginnen Sie mit der Fertigung

Sobald Sie alle Designspezifikationen überprüft, angeboten und bestätigt haben, beginnen unsere erfahrenen Techniker mit Ihrem CNC-Bearbeitungsprojekt, um Ihre Idee zum Leben zu erwecken. Auf unserer Plattform können Sie bestimmte Produktionsprozesse verfolgen, um wichtige Einblicke in Ihre Produktionseffizienz zu erhalten.