इंजेक्शन मोल्डिंग कई अनुप्रयोगों के लिए प्लास्टिक के पुर्जे बनाने की एक अभिन्न प्रक्रिया है। इस तकनीक के लिए कई सामग्रियों के साथ-साथ विभिन्न प्रकार के इंजेक्शन मोल्ड्स की आवश्यकता होती है। इन इंजेक्शन मोल्ड्स को आमतौर पर उनकी विशेषताओं के आधार पर वर्गीकृत किया जाता है, जिसमें फीडिंग सिस्टम, कैविटी की संख्या और मोल्ड प्लेट शामिल हैं।

इंजेक्शन मोल्डिंग के लिए इस्तेमाल किया जाने वाला हर मोल्ड प्रत्येक श्रेणी के भीतर एक लेबल फिट बैठता है। उदाहरण के लिए, आपके पास एक तीन-प्लेट मोल्ड हो सकता है जिसमें एक कोल्ड रनर सिस्टम और कई कैविटीज़ हों। इसलिए, अपनी परियोजनाओं के लिए सही एक का चयन करने के लिए इंजेक्शन मोल्डिंग में प्रत्येक प्रकार के सांचों को समझना महत्वपूर्ण है।

सभी घटकों में अद्वितीय डिज़ाइन हैं। इस प्रकार, मोल्ड की आपकी पसंद आपके द्वारा बनाए जाने वाले प्लास्टिक के हिस्सों पर निर्भर करेगी। इस लेख में, हम विभिन्न प्रकार के इंजेक्शन मोल्ड्स पर चर्चा करेंगे और वे क्या हैं। इससे पहले कि हम उसमें गोता लगाएँ, आइए प्लास्टिक इंजेक्शन मोल्ड्स के विभिन्न घटकों की जाँच करें।

क्या हैं प्लास्टिक इंजेक्शन नए नए साँचे?

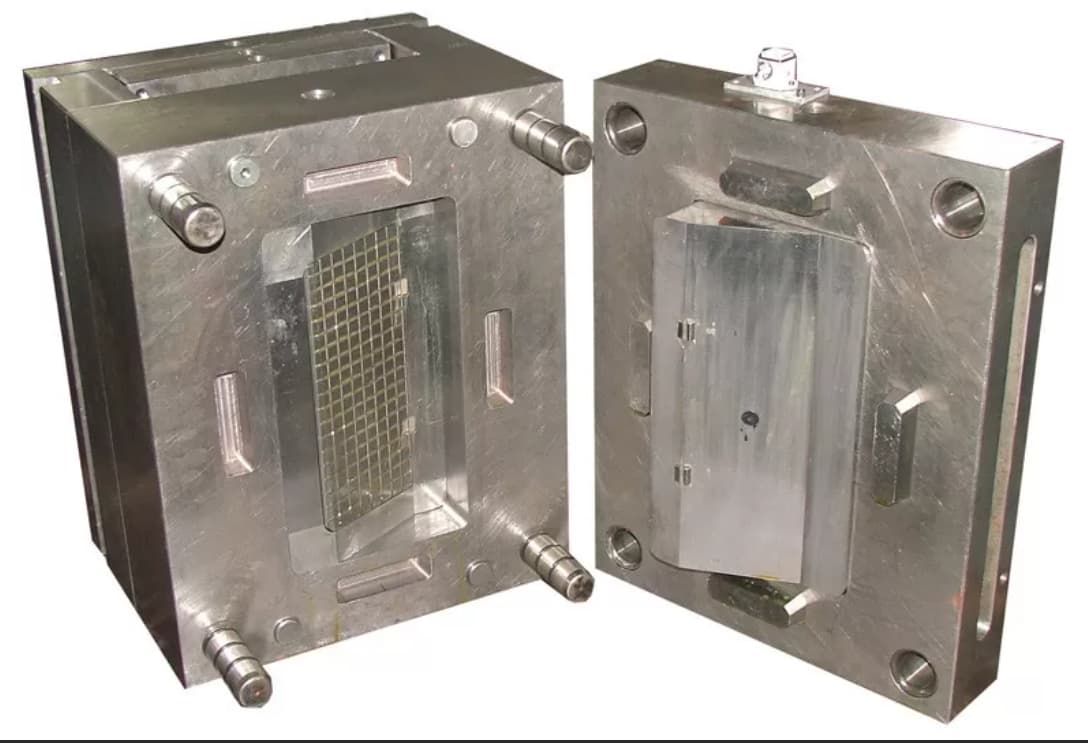

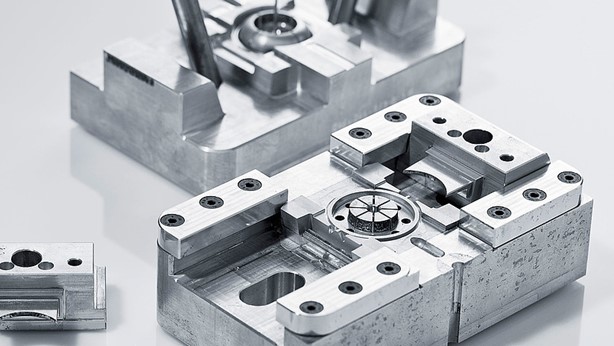

प्लास्टिक इंजेक्शन मोल्ड इंजेक्शन मोल्डिंग प्रक्रिया को पूरा करने में मदद करते हैं। कुशल परिणामों के लिए कस्टम मोल्ड टूलिंग को एल्यूमीनियम या स्टील के साथ बनाया जा सकता है। वे अक्सर दो भागों से मिलकर बने होते हैं - फिक्स्ड मोल्ड्स और मूविंग मोल्ड्स।

मोल्डिंग मशीनों की स्थिर प्लेटों पर स्थिर सांचे लगाए जाते हैं जबकि मशीन के चल प्लेटों पर मोल्ड चलते हैं। इंजेक्शन सिस्टम और कैविटी बनाने के लिए इंजेक्शन मोल्डिंग प्रक्रिया के दौरान फिक्स्ड और मूविंग मोल्ड दोनों बंद रहते हैं। जब खोला जाता है, तो ये मशीनिस्ट उत्पादों को निकालने के लिए सांचों को अलग करते हैं।

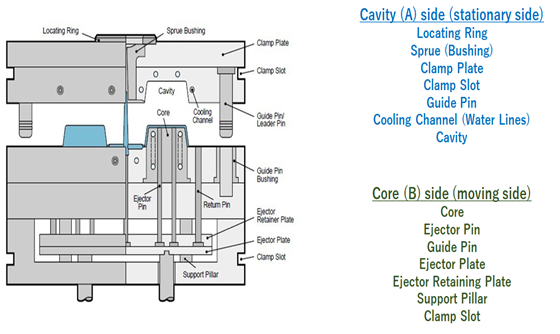

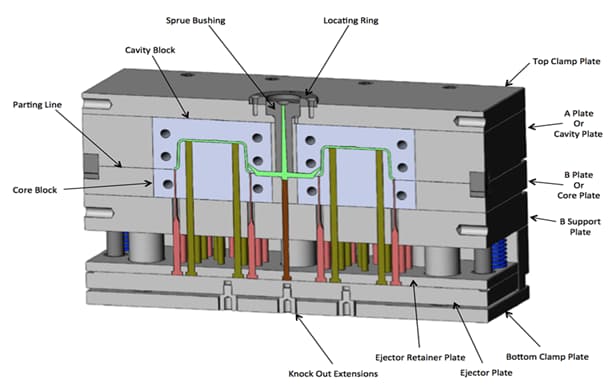

के घटक प्लास्टिक इंजेक्शन टूलींग

प्लास्टिक इंजेक्शन मोल्ड्स की संरचना अक्सर भौतिक गुणों, इंजेक्शन मोल्ड्स के प्रकार और अंतिम उत्पादों की संरचना के आधार पर भिन्न होती है। हालांकि, बुनियादी ढांचा वही रहता है।

गाइड पिन

प्लास्टिक के पुर्जों के उत्पादन के दौरान मोल्ड कैविटी और कोर हाफ कई बार खुलते और बंद होते हैं। इसलिए, इंजेक्शन मोल्ड निर्माण में गाइड पिन और बुशिंग मोल्ड बंद होने पर मोल्ड हिस्सों के सही संरेखण को सुनिश्चित करने में मदद करते हैं। वे विकृतियों को रोकने के लिए मोल्ड प्लेटों का समर्थन करते हैं जो मोल्ड या कारण को नुकसान पहुंचा सकते हैं इंजेक्शन मोल्डिंग दोष.

धावक

प्रत्येक इंजेक्शन मोल्डिंग प्रक्रिया की शुरुआत में स्प्रे और रनर एक साथ काम करते हैं। स्प्रू झाड़ी के माध्यम से धावकों में प्लास्टिक सामग्री बहती है। व्यक्तिगत धावक तब प्लास्टिक को गेट तक ले जाते हैं, मोल्डिंग गुहाओं का प्रवेश बिंदु।

द्वार

इंजेक्शन मोल्ड टूलिंग में एक गेट डिज़ाइन है जो पिघले हुए प्लास्टिक को इंजेक्शन मोल्डिंग कैविटी में इंजेक्ट करने की अनुमति देता है। सामान्य गेट डिजाइन हैं:

- किनारे का द्वार - घटक के किनारे पर स्थित है, और यह फ्लैट भागों के लिए आदर्श है। यह मल्टी-कैविटी टू-प्लेट मोल्ड्स के लिए भी अनुकूल है।

- उप द्वार - स्वचालित रूप से ट्रिम किया गया गेट जो अधिक लचीलापन देता है, जिससे आप इसे घटक पर किसी भी स्थान पर रख सकते हैं।

- हॉट टिप गेट - के बजाय भाग के शीर्ष पर स्थित एक गर्म रबर गेट विदाई के बोल. यह शंक्वाकार या गोल आकार के लिए सबसे अच्छा है जिसके लिए समान प्रवाह की आवश्यकता होती है।

- डायरेक्ट या स्प्रू गेट - सिंगल कैविटी मोल्ड्स के लिए मैन्युअल रूप से ट्रिम किया गया गेट। यह डिजाइन करना आसान है और उच्च शक्ति प्रदान करता है, जिससे यह बड़े बेलनाकार घटकों के लिए उपयुक्त हो जाता है।

RSI इंजेक्शन मोल्डिंग गेट डिजाइन, प्रकार, और स्थान भागों की उपस्थिति, आयाम और ताना-बाना प्रभावित करेगा।

गले के दर्द का रोग

स्प्रू इंजेक्शन मोल्डिंग नोजल के लिए समर्थन प्रदान करता है - स्प्रे झाड़ी की सतह पर नोजल सीट। नतीजतन, यह तरल प्लास्टिक को मोल्ड में वितरित करने के लिए पहले मार्ग के रूप में कार्य करता है।

अंगूठी का पता लगाना

लोकेटिंग रिंग स्प्रू बुशिंग के ऊपर फिट होती है। यह मोल्डिंग मशीन पर मोल्ड को सही स्थिति में रखने का काम करता है। इसलिए, यह रिसाव को खत्म करने के लिए स्प्रू बुशिंग और नोजल के उचित संरेखण को सुनिश्चित करता है।

साँचे की खोह

मोल्ड कैविटी सांचे का आंतरिक भाग है जिसे अंतिम उत्पाद का आकार लेने के लिए मशीनीकृत किया जाता है। मशीनिस्ट तैयार उत्पाद बनाने के लिए पिघले हुए प्लास्टिक को इंजेक्शन मोल्डिंग कैविटी में इंजेक्ट करता है। दोषों से बचने के लिए कुछ मोल्ड्स (जैसे, मल्टी-कैविटी मोल्ड्स) में अक्सर संतुलित फीड सिस्टम के साथ कई कैविटी होती हैं।

बेदखलदार पिन

ये सटीक ग्राउंड पिन एक बार ठंडा होने पर मोल्ड से भागों को प्रभावी ढंग से हटाने के लिए इजेक्टर प्लेट्स के साथ गठबंधन करते हैं। घटकों के ठंडा होने के बाद, मोल्ड खुल जाता है, और बेदखलदार पिन तैयार उत्पाद को मोल्ड से बाहर धकेलने में मदद करें।

शॉट

यह प्लास्टिक सामग्री का आयतन है जो मोल्ड कैविटी को भरता है, एक प्रेशर कुशन प्रदान करता है, और सिकुड़न की भरपाई करता है। यह दबाव को पेंच से मोल्ड गुहा में स्थानांतरित करने में मदद करता है।

बेदखलदार थाली

इजेक्टर प्लेट्स इजेक्टर पिन को माउंट करने के लिए एक आधार प्रदान करती हैं। प्लेट आगे बढ़ती है ताकि पिन भी आगे बढ़ सकें और गुहा या कोर के घटक को धक्का दे सकें।

कीलक की प्लेट

क्लैंप प्लेट्स इंजेक्शन मोल्डिंग प्रक्रिया शुरू करने के लिए मोल्डिंग मशीन को मोल्ड हिस्सों को जोड़ने में मदद करती हैं। इंजेक्शन मोल्डिंग टूलिंग में दो बड़ी क्लैम्पिंग प्लेटें होती हैं जो तब बंद हो जाती हैं जब मशीनर प्लास्टिक को कैविटी में इंजेक्ट करते हैं। जब प्लास्टिक का हिस्सा पर्याप्त ठंडा होता है, तो वे मोल्ड को खोलते हैं और घटक को मोल्ड के हिस्सों से बाहर निकलने देते हैं।

4 इंजेक्शन मोल्ड्स के प्रकार वर्गीकरण

विभिन्न विशेषताओं के आधार पर विभिन्न प्रकार के इंजेक्शन मोल्ड हैं। आपकी परियोजना के लिए सही प्लास्टिक इंजेक्शन मोल्ड प्रकार चुनना महत्वपूर्ण है। ढालना उत्पादन की गति, समग्र लागत और अंत उत्पादों की गुणवत्ता को प्रभावित करेगा।

विभिन्न प्रकार के सांचों को चार मुख्य श्रेणियों में वर्गीकृत किया गया है:

फीडिंग सिस्टम पर आधारित

यहां पहली श्रेणी फीडिंग या रनर सिस्टम पर आधारित वर्गीकरण है। फीडिंग सिस्टम चैनलों की एक श्रृंखला है, जिसमें गेट, स्प्रू और रनर शामिल हैं। यह चैनल पिघले हुए प्लास्टिक को नोजल से गुहा के वांछित भागों तक निर्देशित करता है। इस श्रेणी के अंतर्गत इंजेक्शन मोल्ड्स के प्रकार हैं:

हॉट रनर इंजेक्शन मोल्ड

हॉट रनर सिस्टम ऐसे रनर्स का उपयोग करता है जो आंतरिक या बाहरी रूप से कॉइल या रॉड से गर्म होते हैं। इस प्रकार की खिला प्रणाली एक स्थिर मैनिफोल्ड प्लेट के भीतर होती है। वे प्लेट के भीतर स्थायी रहते हैं, उन्हें भाग से बाहर निकलने से रोकते हैं।

नतीजतन, ढाला हिस्सा बिना किसी अतिरिक्त प्लास्टिक कचरे के साफ हो जाएगा। यह अपशिष्ट उत्पादन को कम करता है और धावकों को हटाने या रीसायकल करने के लिए किसी भी अतिरिक्त प्रक्रिया को समाप्त करता है। इसके अलावा, आमतौर पर रिग्राइंडिंग या पोस्ट-प्रोसेसिंग की कोई आवश्यकता नहीं होती है गर्म धावक इंजेक्शन नए नए साँचे. इसलिए, उत्पादन प्रक्रिया बहुत तेज है। मल्टी-कैविटी मोल्ड्स के साथ संयुक्त होने पर, यह इंजेक्शन मोल्ड टूलिंग बड़ी मात्रा में जटिल और ठीक आकार के साथ मदद करता है।

हालाँकि, हॉट रनर सिस्टम का उपयोग करने के कुछ डाउनसाइड हैं। सिस्टम को स्थापित करने और गर्म करने के लिए आमतौर पर महंगा होता है। रखरखाव भी महंगा है, और मोल्डिंग प्रक्रिया की निगरानी के लिए कुशल विशेषज्ञता की आवश्यकता होगी। चूंकि धावक छिपे हुए हैं, यह सुनिश्चित करना मुश्किल हो सकता है कि वे पिछले उत्पादन रन से बचे हुए प्लास्टिक से साफ और शून्य हैं। रंग परिवर्तन से निपटने के दौरान यह अक्सर एक बड़ी समस्या होती है। अंत में, आंतरिक रूप से गर्म गर्म धावकों के साथ चिपकी हुई समस्याएं हो सकती हैं, खासकर जब गर्मी-संवेदनशील सामग्री के साथ काम कर रहे हों।

कोल्ड रनर इंजेक्शन मोल्ड

कोल्ड रनर सिस्टम बिना गरम किए हुए रनर का उपयोग करके पिघले हुए प्लास्टिक को इंजेक्शन मोल्डिंग कैविटी में पहुंचाता है। हॉट रनर इंजेक्शन मोल्ड के विपरीत, कोल्ड रनर मोल्ड उजागर हो जाता है क्योंकि ऑपरेटर इसे मोल्ड में काट देता है। आपको प्रत्येक मोल्डिंग चक्र के लिए एक नया रनर सिस्टम बनाना होगा। उपयोग की गई मोल्ड प्लेट के प्लेट प्रकार के आधार पर, आपके पास ढाला हुआ हिस्सा हो सकता है, और रनर सिस्टम इजेक्शन पर जुड़ या अलग हो सकता है।

इस प्रकार के इंजेक्शन मोल्ड को साफ करना और बनाए रखना बहुत आसान है। वे तेज और आसान सामग्री और रंग परिवर्तन भी सुनिश्चित करते हैं। इसके अतिरिक्त, आप आसानी से सम्मिलित कर सकते हैं इंजेक्शन मोल्डिंग डिजाइन तेजी से बदलते गेट और रनर पोजीशन के कारण पुनरावृत्तियों। जबकि आंतरिक रूप से गर्म गर्म धावक कुछ सामग्रियों के साथ संघर्ष करते हैं, ठंडे धावक सामग्री की एक विस्तृत श्रृंखला के साथ काम कर सकते हैं।

हालाँकि, मोल्ड रनर इंजेक्शन मोल्ड्स प्रत्येक चक्र के लिए बहुत सारे कचरे का उत्पादन करते हैं। अधिकांश निर्माता अक्सर उपयोग के बाद धावकों का निपटान करते हैं। हालाँकि कुछ निर्माण कंपनियाँ इन धावकों को बार-बार उपयोग करने के लिए फिर से पीसने और पुन: संसाधित करने के तरीके खोजती हैं, लेकिन ऐसा करने से पूरी निर्माण प्रक्रिया लंबी हो जाती है। धावकों को फिर से पीटना भी अक्सर इसके भौतिक गुणों को बदल देता है, जिससे अंतिम उत्पाद प्रभावित होता है। नतीजतन, मूल डिजाइन से भिन्नताएं हो सकती हैं।

इंसुलेटेड रनर मोल्ड्स

ये उपकरण पारंपरिक कोल्ड रनर मोल्ड्स की तरह अधिक दिखते हैं। हालांकि, वे पिघले हुए प्लास्टिक की एक आसपास की परत बनाने के लिए कार्ट्रिज हीटर या हीटिंग के अन्य रूपों का उपयोग करते हैं। नतीजतन, वे हॉट रनर सिस्टम के समान प्रभाव पैदा करने के लिए इंसुलेटेड "कल" बनाते हैं।

निर्माता अक्सर इस दृष्टिकोण को चुनते हैं क्योंकि इसमें तापमान नियंत्रक की आवश्यकता नहीं होती है, जिससे यह गर्म धावकों की तुलना में कम खर्चीला हो जाता है। इसके अलावा, यह सामग्री और रंगों को आसानी से और तेजी से बदलने की अनुमति देता है। हालांकि, इंसुलेटेड रनर मोल्ड हर तरह की सामग्री के साथ काम नहीं करते हैं। वे आम तौर पर इंजीनियरिंग-ग्रेड प्लास्टिक की मांग के लिए उपयुक्त नहीं होते हैं।

गुहाओं की संख्या के आधार पर

इस श्रेणी में तीन प्रकार के इंजेक्शन मोल्ड होते हैं जो प्रति मोल्डिंग चक्र का उत्पादन करने वाले भागों की संख्या के आधार पर होते हैं। इनमें निम्नलिखित शामिल हैं:

एकल गुहा इंजेक्शन मोल्ड

सिंगल कैविटी मोल्ड्स प्रति इंजेक्शन चक्र में एक भाग का उत्पादन करते हैं। हालांकि यह धीमी उत्पादन मोल्ड प्रकार हो सकता है, इस मोल्ड प्रकार के लिए टूलींग लागत अन्य विकल्पों की तुलना में कम है। अपेक्षाकृत कम लागत के परिणामस्वरूप, कम मात्रा वाले उत्पादन आमतौर पर अधिक किफायती होते हैं।

एक सिंगल कैविटी मोल्ड भी मोल्डिंग प्रक्रिया के बेहतर नियंत्रण की अनुमति देता है। निर्माता अक्सर प्रक्रिया के निरंतर चलने को सुनिश्चित करने के लिए कई एकल गुहा उपकरण लगाते हैं, भले ही एक मोल्ड टूट जाए।

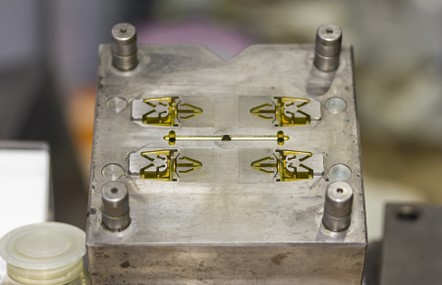

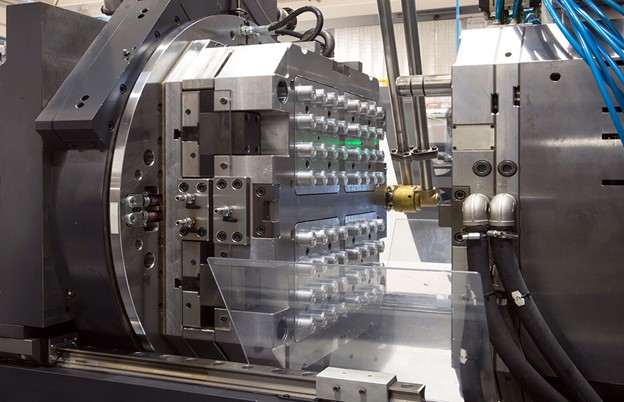

मल्टी कैविटी इंजेक्शन मोल्ड

मल्टी-कैविटी मोल्ड का डिज़ाइन इसे एक इंजेक्शन चक्र में कई समान भागों को बनाने की अनुमति देता है। इंजेक्शन मोल्ड टूलींग के लिए प्रारंभिक लागत आमतौर पर सिंगल कैविटी मोल्ड्स से अधिक होती है। हालांकि, इस प्रकार का इंजेक्शन मोल्ड बड़ी मात्रा में प्रस्तुतियों के लिए अधिक उपयुक्त है। ऐसा इसलिए है क्योंकि प्रत्येक साँचा एक साथ कई घटकों का उत्पादन कर सकता है। नतीजतन, उत्पादन की गति तेज होती है, और एक इकाई भाग की लागत कम होती है।

परिवार इंजेक्शन ढालना

फैमिली मोल्ड्स में भी मल्टी-कैविटी मोल्ड की तरह कई कैविटी होती हैं। हालांकि, एक चक्र में कई भागों को बनाने के लिए इसका सबसे अच्छा उपयोग किया जाता है। उदाहरण के लिए, निर्माता एक दाएँ और एक बाएँ घटक पुनरावृति बनाने के लिए पारिवारिक साँचे का उपयोग कर सकते हैं। दूसरी ओर, एक साधारण मल्टी-कैविटी मोल्ड एक चक्र में केवल एक पुनरावृत्ति उत्पन्न कर सकता है।

जबकि एक पारिवारिक इंजेक्शन मोल्ड महंगा है, यह आम तौर पर कुल उत्पादन लागत को कम करता है। ऐसा इसलिए है क्योंकि एक परिवार का साँचा विभिन्न घटकों के लिए उपयोगी हो सकता है। यह बहुत समय और संचालन लागत भी बचाता है। हालाँकि, आपको ध्यान देना चाहिए कि ये प्लास्टिक इंजेक्शन मोल्ड प्रकार केवल उसी सामग्री और रंग से बने घटकों के लिए उपयुक्त हैं। आपको उन हिस्सों के लिए अलग-अलग सांचों की आवश्यकता होगी जिनके लिए विभिन्न सामग्रियों और रंग विविधताओं की आवश्यकता होती है।

मोल्ड प्लेट के आधार पर

इंजेक्शन मोल्डिंग में सांचों के प्रकारों को वर्गीकृत करने के लिए एक अन्य महत्वपूर्ण श्रेणी उनकी प्लेटों की संख्या है। जैसा कि इस लेख में पहले उल्लेख किया गया है, प्लेटें पर्याप्त भाग उत्पादन के लिए पूरे मोल्ड कैविटी का निर्माण करती हैं। इस श्रेणी के अंतर्गत इंजेक्शन मोल्ड प्रकार हैं:

दो प्लेट इंजेक्शन मोल्ड

यह इस श्रेणी में सबसे आम ढालना प्रकार है क्योंकि इसमें कम टूलींग लागत होती है। दो-प्लेट इंजेक्शन मोल्ड में एक बिदाई लाइन होती है जहां कोर प्लेट और कैविटी प्लेट मिलते हैं। इस प्रकार के इंजेक्शन मोल्ड में गेट, रनर और पार्टिंग लाइन को भी संरेखित करना चाहिए। यह किसी भी रनर सिस्टम के साथ संगत है, लेकिन सिंगल कैविटी मोल्ड्स के साथ सबसे अच्छा संयुक्त है।

तीन प्लेट इंजेक्शन मोल्ड

इस साँचे की अतिरिक्त प्लेट (स्ट्रिपर प्लेट) इसे दो बिदाई रेखाएँ देती है। यह गुहा और कोर प्लेटों के बीच रखा जाता है, स्वचालित रूप से ढाला भाग से धावक प्रणाली को अलग करता है। यह तेजी से उत्पादन सुनिश्चित करता है क्योंकि रनर सिस्टम के मैनुअल पृथक्करण या पुनर्चक्रण की कोई आवश्यकता नहीं होती है।

हालाँकि, अतिरिक्त प्लेट समग्र टूलींग लागत को बढ़ाती है क्योंकि कटिंग अन्य दो प्लेटों से मेल खाने के लिए सटीक होनी चाहिए। ध्यान दें कि रनर को अलग करने के लिए केवल कोल्ड रनर सिस्टम के लिए थ्री-प्लेट मोल्ड का उपयोग किया जाता है। हॉट रनर इंजेक्शन मोल्डिंग सिस्टम को इस प्रकार के मोल्ड की आवश्यकता नहीं होती है।

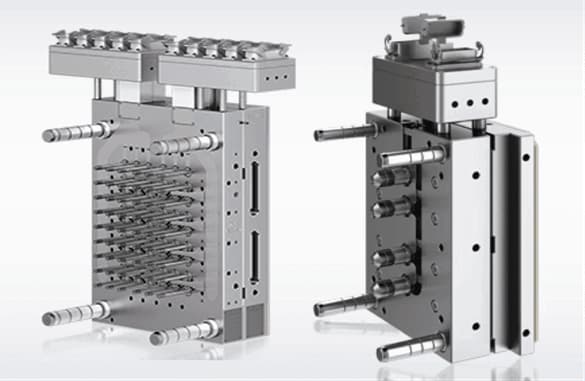

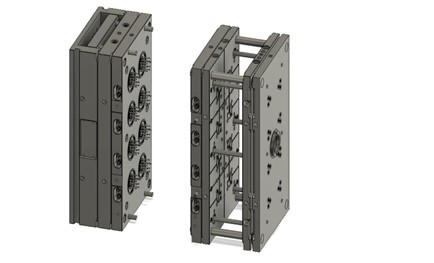

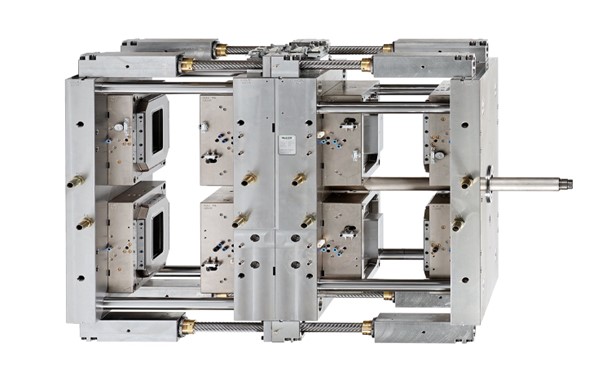

स्टैक इंजेक्शन मोल्ड

एक स्टैक्ड मोल्ड में कई समानांतर मोल्ड प्लेट्स होती हैं। प्रक्रिया को और अधिक कुशल बनाने के लिए प्लेटों के दो, तीन या चार स्तर हो सकते हैं। स्टैक्ड मोल्ड्स को प्रति चक्र कम क्लैंप टन भार की आवश्यकता होती है। इस प्रकार के साँचे की अग्रिम लागत अधिक होती है क्योंकि इसे बनाने में अधिक समय लगता है। हालांकि, कम क्लैंप टन भार की आवश्यकता परिचालन लागत को कम करती है। मोल्ड को कई सामग्रियों को एक साथ समायोजित करने के लिए भी डिज़ाइन किया जा सकता है।

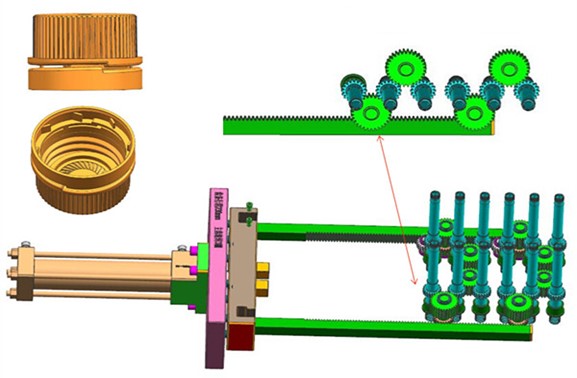

अनस्क्रूइंग इंजेक्शन मोल्ड पर आधारित

प्लास्टिक के पुर्जों के भीतर थ्रेडेड छेद बनाने के लिए ये सबसे अच्छे सांचे हैं। वे निम्नलिखित से बने ड्राइव सिस्टम के साथ स्वचालित मोल्ड हैं:

- रैक और पंख कटना

- विद्युत मोटर्स

- हाइड्रोलिक मोटर्स

यह अनूठा मोल्ड बोतल कैप्स, नट और बोल्ट, मोटर वाहन भागों, शैंपू की बोतलें और कॉस्मेटिक पैकेजिंग जैसे थ्रेडेड घटकों को बनाने के लिए ड्राइव सिस्टम को घुमाता है। इन घटकों को मानक नॉक-ऑफ विधि के आधार पर निकालना अक्सर मुश्किल होता है ढांचा कोण.

इसलिए, अनस्क्रूइंग इंजेक्शन मोल्ड थ्रेड्स को नुकसान पहुँचाए बिना हटाने में मदद करता है। अंडरकट इंजेक्शन मोल्डिंग यहां भी महत्वपूर्ण है क्योंकि यह जटिल भागों को क्षति के साथ मुक्त करने की अनुमति देता है। यह उच्च गति से संचालित होता है, चक्र के समय को कम करता है और उच्च मात्रा में निर्माण सुनिश्चित करता है।

इंजेक्शन मोल्ड क्यों आवश्यक हैं?

कस्टम मोल्ड डिजाइन में कई फायदे प्रदान करता है लोचक इंजेक्सन का साँचा. उनमें से कुछ में शामिल हैं:

असीम संभावनाएँ

इंजेक्शन मोल्ड चिकित्सा उपकरणों से लेकर उच्च अंत यांत्रिक घटकों तक लगभग कुछ भी बनाना संभव बनाता है। आपके अनुप्रयोगों के आधार पर, आपकी परियोजना को तेज़ और अधिक कुशल बनाने के लिए विभिन्न साँचे चुने जा सकते हैं।

सामग्री चयन

हालांकि सबसे प्लास्टिक रेजिन इंजेक्शन मोल्डिंग के लिए आदर्श हैं, उनके पास समान गुण नहीं हैं। कुछ प्लास्टिक दूसरों की तुलना में सिकुड़ने के लिए अधिक प्रवण होते हैं। इसलिए, मोल्ड प्रकार और डिज़ाइन अक्सर प्रश्न में प्लास्टिक सामग्री के प्रकार को ध्यान में रखते हैं। चुने गए साँचे का प्रकार अंतिम परिणाम को बहुत प्रभावित करेगा।

उत्पाद संगति

इंजेक्शन मोल्डिंग टूलिंग डिज़ाइन आपको निर्माण त्रुटियों को महत्वपूर्ण रूप से कम करने में मदद कर सकता है। प्रक्रिया के अधिकांश भाग स्वचालित होते हैं, उत्पादों की सटीकता बढ़ाते हैं और मानवीय त्रुटि को समाप्त करते हैं। नतीजतन, आप बड़ी मात्रा में उत्पादन चलने पर भी अंत उत्पादों की स्थिरता में सुधार कर सकते हैं।

रैपिडडायरेक्ट - विश्वसनीय इंजेक्शन मोल्डिंग सेवा प्रदाता

जैसा कि हमने पहले उल्लेख किया है, मोल्ड का प्रकार और इसका डिज़ाइन आपके अंतिम उत्पाद में बहुत बड़ी भूमिका निभाता है। इसलिए, अपनी सामग्री और अनुप्रयोगों के अनुकूल सर्वोत्तम विकल्प का चयन करना आवश्यक है। यदि आपको अपने प्रोजेक्ट के लिए सही प्लास्टिक इंजेक्शन मोल्ड प्रकार बनाने में समस्या हो रही है, तो रैपिडडायरेक्ट को आपकी मदद करने दें।

हमारे पेशेवर इंजेक्शन मोल्डिंग सेवाएं इसमें मोल्ड मेकिंग, मोल्ड डिजाइन एनालिसिस और प्लास्टिक पार्ट्स मैन्युफैक्चरिंग शामिल है। हम आपको टिकाऊ और विश्वसनीय प्लास्टिक ढाले भागों को बनाने के लिए उच्च गुणवत्ता वाले इंजेक्शन मोल्ड बनाने में मदद कर सकते हैं। हमारी इंजीनियरिंग टीम के पास सर्वश्रेष्ठ इंजेक्शन मोल्डिंग समाधान प्रदान करने का कौशल और अनुभव है।

क्या आपके पास पहले से मोल्ड डिज़ाइन है? आप अपने डिजाइन के लिए पेशेवर सलाह लेने और बेहतर उत्पादन और लागत बचत के लिए इसे अनुकूलित करने के लिए हमारे विशेषज्ञों से संपर्क कर सकते हैं। एक बार जब आप तैयार हों, तो हमारे इंजीनियरों से तत्काल उद्धरण और मुफ्त डीएफएम विश्लेषण प्राप्त करने के लिए अपनी डिजाइन फ़ाइल को हमारे ऑनलाइन कोटेशन प्लेटफॉर्म पर अपलोड करें।

निष्कर्ष

इंजेक्शन मोल्डिंग एक प्रभावी निर्माण तकनीक है जो कई अनुप्रयोगों के लिए उपयोगी है। हालांकि, मोल्ड का चुनाव निर्माण प्रक्रिया के परिणाम को निर्धारित करेगा। हमने इस लेख में उनकी विशेषताओं के आधार पर विभिन्न प्रकार के इंजेक्शन मोल्ड्स पर चर्चा की है, जिसमें फीडिंग सिस्टम, कैविटी की संख्या और मोल्ड प्लेट शामिल हैं। जब आप अपने प्रोजेक्ट के लिए तैयार होंगे तो इससे आपको सबसे अच्छा निर्णय लेने में मदद मिलेगी।

डिजाइनिंग इंजेक्शन मोल्ड टूलिंग एक तकनीकी और कौशल-गहन कार्य है जिसके लिए विशेषज्ञ हैंडलिंग और प्रक्रिया नियंत्रण की आवश्यकता होती है। इसलिए, आपको उच्च-गुणवत्ता वाली इंजेक्शन मोल्डिंग सेवाएं प्रदान करने के लिए एक विश्वसनीय भागीदार के साथ काम करना चाहिए। उच्च गुणवत्ता वाले प्लास्टिक भागों के विश्वसनीय और लागत प्रभावी उत्पादन के लिए आज ही रैपिडडायरेक्ट से संपर्क करें।

अक्सर पूछे गए प्रश्न

थ्री-प्लेट मल्टी-कैविटी इंजेक्शन मोल्ड प्लास्टिक इंजेक्शन के लिए सबसे अधिक इस्तेमाल किया जाने वाला टूलिंग है। यह उनकी बढ़ी हुई दक्षता और उच्च उत्पादन गति के कारण है। हालांकि, मोल्ड की आपकी पसंद मुख्य रूप से आपकी सामग्री, बजट और आपके उत्पाद के इच्छित अनुप्रयोग पर निर्भर करेगी।

इंजेक्शन मोल्डिंग के लिए सबसे आम सामग्री ऐक्रेलिक, एबीएस, नायलॉन पॉलियामाइड (पीए), पॉलीइथाइलीन (पीई), पॉली कार्बोनेट (पीसी), पॉलीप्रोपाइलीन (पीपी), और पॉलीस्टाइनिन (पीएस) हैं।

हां, प्लास्टिक के गुणों और रंग के आधार पर अलग-अलग प्लास्टिक के लिए अलग-अलग सांचे तैयार किए जाते हैं। प्लास्टिक के विभिन्न संकोचन स्तर होते हैं। इसलिए, आपको अपने प्लास्टिक के सिकुड़ने की दर को ध्यान में रखते हुए मोल्डिंग टूल को डिज़ाइन करना चाहिए। यह सुनिश्चित करेगा कि आयाम सही हैं और प्लास्टिक का हिस्सा सहिष्णुता आवश्यकताओं को पूरा करता है।