इंजेक्शन ढाला भागों को डिजाइन करने के लिए कई चरों पर विचार करने की आवश्यकता होती है जो अंतिम उत्पाद की कार्यक्षमता और गुणवत्ता को महत्वपूर्ण रूप से प्रभावित कर सकते हैं। इंजेक्शन मोल्डिंग प्रक्रिया के दौरान उत्पन्न होने वाली सामान्य समस्याओं में सिंक मार्क, फ्लो लाइन, वारपिंग और बहुत कुछ शामिल हैं। इसलिए, उत्कृष्ट परिणाम प्राप्त करने के लिए इंजेक्शन मोल्डिंग डिजाइन गाइड की गहन समझ होना आवश्यक है।

इस आलेख में सर्वश्रेष्ठ प्लास्टिक भागों को प्राप्त करने में आपकी सहायता के लिए अंतिम इंजेक्शन मोल्डिंग डिज़ाइन नियम शामिल हैं। आप प्रक्रिया नियंत्रण का विवरण, डिजाइनिंग मोल्ड पर महत्वपूर्ण मार्गदर्शिका और सामान्य डिजाइन मुद्दों से बचने के तरीके के बारे में भी जानेंगे। तो, पढ़ना जारी रखें!

का महत्व इंजेक्शन मोल्डिंग के लिए डिजाइन

इंजेक्शन मोल्डिंग एक निर्माण प्रक्रिया है जिसमें एक विशिष्ट आकार या डिज़ाइन बनाने के लिए पिघले हुए प्लास्टिक को मोल्ड कैविटी में इंजेक्ट करना शामिल है। मोल्ड के डिजाइन, साथ ही मोल्ड किए जाने वाले हिस्से का प्रक्रिया की सफलता पर महत्वपूर्ण प्रभाव पड़ता है। इंजेक्शन मोल्डिंग के लिए डिजाइन क्यों महत्वपूर्ण है, इसके कुछ कारण यहां दिए गए हैं।

विनिर्माण की जटिलताओं को निर्धारित करता है

डिज़ाइन का विश्लेषण करने के बाद, उत्पाद डिज़ाइनर और इंजीनियर निर्माण के दौरान होने वाली विभिन्न जटिलताओं की भविष्यवाणी कर सकते हैं। डिजाइन उत्पादन चरण से पहले अनिश्चितताओं को कम करने के लिए एक विस्तृत उदाहरण प्रदान करता है। इसके अलावा, जटिलताओं की पूर्व समझ मोल्ड के आकार और संरचना को स्पष्ट करती है। यह वांछित उत्पादों के लिए सही मोल्ड टूलिंग के डिजाइन और निर्माण में मदद करेगा।

विनिर्माण व्यवहार्यता सुनिश्चित करता है

यह अपेक्षाकृत अनिश्चित है कि डिज़ाइन किया गया भाग प्रत्येक प्लास्टिक भाग डिज़ाइन और उत्पादन प्रक्रिया के प्रारंभिक चरण में निर्माण के लिए उपयुक्त है या नहीं। इंजेक्शन मोल्डिंग के लिए डिज़ाइन शुरुआत से ही निर्माण विधि की व्यवहार्यता निर्धारित करना संभव बनाता है। जैसे, निर्माता यह पता लगा सकते हैं कि क्या वे सांचों में फंसे भागों के साथ विनिर्माण चुनौतियों का अनुभव करते हैं। इससे भी महत्वपूर्ण बात यह है कि यह समय और लागत बचाता है, यह सुनिश्चित करता है कि उत्पाद सस्ता हो और कम चक्र समय के भीतर उत्पादित हो।

भागों की विफलता को रोकता है

एक अपर्याप्त डिजाइन प्रक्रिया इंजेक्शन ढाला भागों की कार्यक्षमता और सौंदर्य अपील को नकारात्मक रूप से प्रभावित कर सकती है। इंजेक्शन मोल्डिंग दोष या अन्य यांत्रिक दोषों के कारण ऐसे हिस्से अपने इच्छित कार्य करने में असमर्थ हो सकते हैं। इंजेक्शन मोल्डिंग डिजाइन गाइड उपयुक्त मोल्डिंग मापदंडों को चुनने में मदद करेगा और महत्वपूर्ण मुद्दों से बचने के लिए जो भागों की विफलता का कारण बन सकता है।

इंजेक्शन मोल्डिंग भाग डिजाइन संबंधी

इंजेक्शन मोल्डिंग एक जटिल प्रक्रिया है जिसके लिए सफल उत्पादन सुनिश्चित करने के लिए सावधानीपूर्वक डिजाइन संबंधी विचारों की आवश्यकता होती है। प्रक्रिया शुरू होने के बाद डिज़ाइन से उत्पन्न होने वाली त्रुटियां महत्वपूर्ण देरी और व्यय का कारण बन सकती हैं। इसलिए, उचित इंजेक्शन मोल्डिंग डिज़ाइन दिशानिर्देशों का पालन करके इन त्रुटियों से बचना आवश्यक है। इंजेक्शन मोल्डिंग के लिए भागों को डिजाइन करते समय कुछ महत्वपूर्ण बातों को ध्यान में रखना चाहिए।

दीवार मोटाई

इंजेक्शन ढाला भागों के लिए डिजाइन चरण के दौरान विचार करने के लिए यह आवश्यक कारकों में से एक है। दीवार की मोटाई किसी घटक की कई प्रमुख विशेषताओं को प्रभावित कर सकती है, जिसमें उसका प्रदर्शन, सौंदर्यशास्त्र और लागत शामिल है। इसलिए, आपको कार्यात्मक प्रदर्शन आवश्यकताओं के आधार पर नाममात्र दीवार की मोटाई निर्धारित करनी चाहिए। न्यूनतम दीवार मोटाई स्थापित करने के लिए आपको स्वीकार्य तनाव और मोल्ड किए गए हिस्से के अपेक्षित जीवनकाल पर विचार करना चाहिए।

अंगूठे का नियम इंजेक्शन मोल्ड किए गए हिस्सों में एक समान दीवार मोटाई का उपयोग करना है। आम तौर पर, दीवार की मोटाई 1.2 मिमी और 3 मिमी के बीच रखना आदर्श होता है। अत्यधिक पतली दीवारों को उच्च प्लास्टिक दबाव की आवश्यकता होगी और वायु जाल का कारण होगा। दूसरी ओर, अधिक मोटी दीवारें लंबे चक्र समय और अधिक सामग्री उपयोग के कारण अधिक खर्च करेंगी।

जब भी किसी घटक को दीवार की मोटाई में भिन्नता की आवश्यकता होती है, तो आपको अनुभागों के बीच एक क्रमिक संक्रमण सुनिश्चित करना चाहिए। आप ढलान वाले किनारों या कोनों पर कक्षों को शामिल करके इसे प्राप्त कर सकते हैं। इसी तरह, गोल किनारों या कोनों के लिए फ़िललेट्स का उपयोग यह सुनिश्चित करेगा कि पिघला हुआ प्लास्टिक पूरी तरह से मोल्ड भरता है और समान रूप से ठंडा होता है।

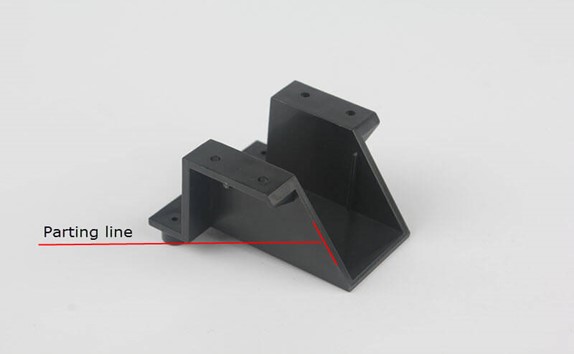

विदाई के बोल

बिदाई लाइन वह जगह है जहां मोल्ड के दो हिस्सों को अंतिम उत्पाद बनाने के लिए मिलते हैं। यदि बिदाई लाइन के डिजाइन में कोई बेमेल या गलत संरेखण है, तो इसका परिणाम मोल्डेड हिस्से पर फ्लैश दोष हो सकता है। इसलिए, इन दोषों को कम करने के लिए एक सरल और सीधी बिदाई रेखा तैयार करना महत्वपूर्ण है। एक साधारण पार्टिंग लाइन का निर्माण करना आसान है, कम रखरखाव की आवश्यकता होती है, और अंतिम उत्पाद के लिए बेहतर समग्र फिनिश प्रदान कर सकता है।

बिदाई रेखा को डिजाइन करते समय, आमतौर पर इसे फ़िललेट सतहों के बजाय तेज किनारों पर रखना बेहतर होता है। यह सख्त सहनशीलता वाले मोल्ड की आवश्यकता को कम करने में मदद करता है, जिससे उत्पादन लागत में वृद्धि हो सकती है। अंतिम उत्पाद पर बिदाई रेखा के दृश्य प्रभाव पर विचार करना भी महत्वपूर्ण है। लाइन को इस तरह से डिज़ाइन किया जाना चाहिए कि इसकी दृश्यता कम से कम हो और यह टेक्स्ट या लोगो जैसी महत्वपूर्ण सतहों या विशेषताओं को पार न करे। यह सुनिश्चित करने में मदद कर सकता है कि अंतिम उत्पाद आवश्यक सौंदर्य मानकों को पूरा करता है और इंजेक्शन मोल्डिंग प्रक्रिया की समग्र गुणवत्ता को बढ़ाता है।

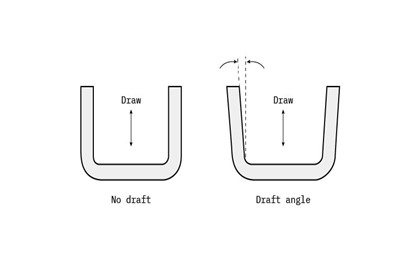

ढांचा कोण

इंजेक्शन-मोल्डेड भागों की सतहों पर ड्राफ्ट कोण बिना नुकसान के मोल्ड से आसानी से हटाने की अनुमति देते हैं। आवश्यक ड्राफ्ट कोण दीवार की मोटाई, सामग्री संकोचन, उत्पादन के बाद की परिष्करण आवश्यकताओं आदि जैसे कारकों पर निर्भर करता है।

औसत ड्राफ्ट 1 डिग्री प्रति इंच गहराई तक बढ़ना चाहिए, लेकिन अधिकांश घटकों के लिए न्यूनतम 1.5 से 2 डिग्री आमतौर पर सुरक्षित होता है। भारी बनावट के लिए 5 डिग्री प्रति इंच गहराई की आवश्यकता हो सकती है। एक अपर्याप्त मसौदे में ड्रैग मार्क्स जैसे सौंदर्य संबंधी दोष हो सकते हैं। सीएडी सिस्टम का उपयोग करके इंजेक्शन मोल्ड किए गए हिस्सों के लिए डिज़ाइन करते समय आप ड्राफ्ट कोण जोड़ सकते हैं। हालांकि, जटिलता को कम करने के लिए डिजाइन के अंतिम चरणों में ऐसा करना सबसे अच्छा होगा।

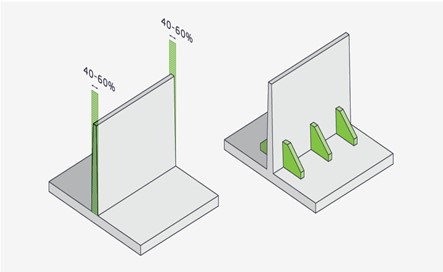

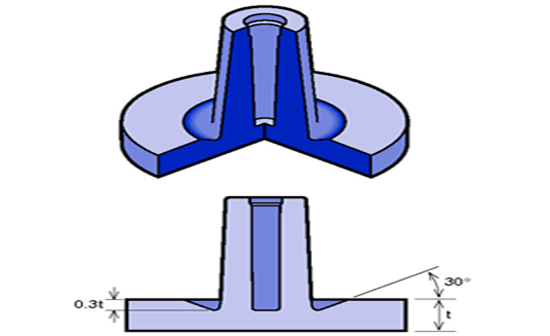

पसलियों और मालिकों

पसलियां उस हिस्से की दीवारों को मजबूत करने में मदद करती हैं जहां दो दीवारें 90 डिग्री के कोण पर मिलती हैं। वे संरचनात्मक अखंडता को बढ़ाने और भाग की भार वहन क्षमता बढ़ाने में मदद करते हैं। दूसरी ओर, मालिकों ने भागों को बन्धन और संरेखित करने के लिए उपयोग किए जाने वाले क्षेत्रों को उठाया है। वे स्क्रू होल और स्लॉट जैसे क्षेत्रों में भी भागों को मजबूत करते हैं।

समर्थन पसलियों की आधार मोटाई आसन्न दीवार की मोटाई का अधिकतम दो-तिहाई होना चाहिए। रिब की ऊंचाई नाममात्र की दीवार की मोटाई (2.5T) से 2.5 गुना अधिक नहीं होनी चाहिए। संकोचन पर विचार करना महत्वपूर्ण है। सिंक के निशान से बचने के लिए, बॉस की मोटाई समग्र दीवार की मोटाई के 60% से अधिक नहीं होनी चाहिए।

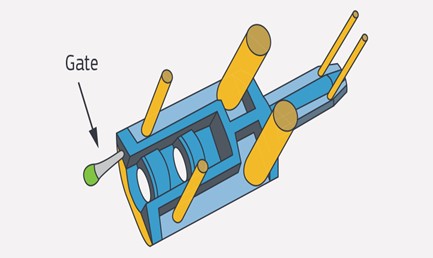

गेट स्थान और प्रकार

इंजेक्शन मोल्डिंग में गेट एक आवश्यक घटक है जो सीधे प्लास्टिक के हिस्से से जुड़ता है और पिघले हुए प्लास्टिक राल के गुहा में प्रवाह को नियंत्रित करता है। गेट के आकार, आकार और स्थान का तैयार उत्पाद पर महत्वपूर्ण प्रभाव पड़ता है। यह इसकी संरचनात्मक अखंडता और बाहरी उपस्थिति को प्रभावित करता है।

विभिन्न के लिए चार सामान्य प्रकार के गेट डिज़ाइन हैं इंजेक्शन मोल्ड्स के प्रकार: एज, सब, हॉट टिप और स्प्रू। जैसा कि नाम से पता चलता है, किनारे के द्वार समतल भागों के किनारे पर स्थित होते हैं और बिदाई रेखा पर निशान छोड़ते हैं। उप-द्वार सामान्य हैं और इनमें भिन्न भिन्नताएं हैं, जैसे केला, स्माइली और सुरंग द्वार। उन्हें स्वचालित रूप से ट्रिम करने के लिए इजेक्टर पिन की आवश्यकता होती है और बेहतर फिलिंग के लिए गेट लोकेशन को पार्टिंग लाइन से दूर ले जाने में सहायक होते हैं।

हॉट टिप गेट्स का उपयोग केवल हॉट रनर इंजेक्शन मोल्ड्स के साथ किया जाता है। वे अक्सर गोल या शंक्वाकार ज्यामिति के लिए मोल्ड के शीर्ष पर स्थित होते हैं। दूसरी ओर, स्प्रू गेट सिंगल-कैविटी मोल्ड्स के लिए आदर्श होते हैं जो बड़े और बेलनाकार होते हैं। वे अक्सर संपर्क के बिंदु पर एक बड़ा निशान छोड़ देते हैं लेकिन निर्माण और रखरखाव में आसान होते हैं।

गेट डिजाइन और प्रकार भाग के डिजाइन, सामग्री की पसंद, आयामी आवश्यकताओं और अंतिम उत्पाद की सौंदर्य संबंधी जरूरतों पर निर्भर करता है। दोषों के जोखिम को कम करने के लिए एक महत्वपूर्ण डिजाइन विचार फाटकों को उच्च-तनाव या प्रभाव क्षेत्रों से दूर रखना है। द्वितीयक डीगेटिंग परिचालनों को खत्म करना और सर्वोत्तम भराव प्राप्त करने के लिए उन्हें सबसे मोटे क्षेत्र में रखना भी आवश्यक है। कुछ मामलों में, भाग के आकार, ज्यामिति और प्लास्टिक बहुलक प्रकार के आधार पर कई द्वार आवश्यक हो सकते हैं।

बेदखलदार पिन

यह इंजेक्शन मोल्डिंग सेटअप का एक महत्वपूर्ण हिस्सा है जो भागों को पर्याप्त रूप से ठंडा होने के बाद मोल्ड से बाहर धकेलने में मदद करता है। वे अक्सर भागों पर निशान छोड़ देते हैं। इसलिए, आपको उन्हें पिन की गति की दिशा के लंबवत सपाट सतहों पर डिजाइन करने की आवश्यकता है।

पार्ट शेप, ड्राफ्ट एंगल, वॉल डेप्थ और वॉल टेक्सचर पिन की संख्या और प्लेसमेंट निर्धारित करते हैं। ये कारक प्रभावित करेंगे कि कैसे हिस्सा मोल्ड की दीवारों का पालन करता है। सामग्री की पसंद इन पिनों के आकार और स्थान को भी प्रभावित करेगी। उदाहरण के लिए, चिपचिपे रेजिन को अधिक इजेक्शन बल की आवश्यकता होगी। इसी तरह, नरम प्लास्टिक पॉलिमर को मोल्डिंग दोष से बचने के लिए इजेक्शन बल को वितरित करने में मदद करने के लिए व्यापक या अधिक पिन की आवश्यकता होगी।

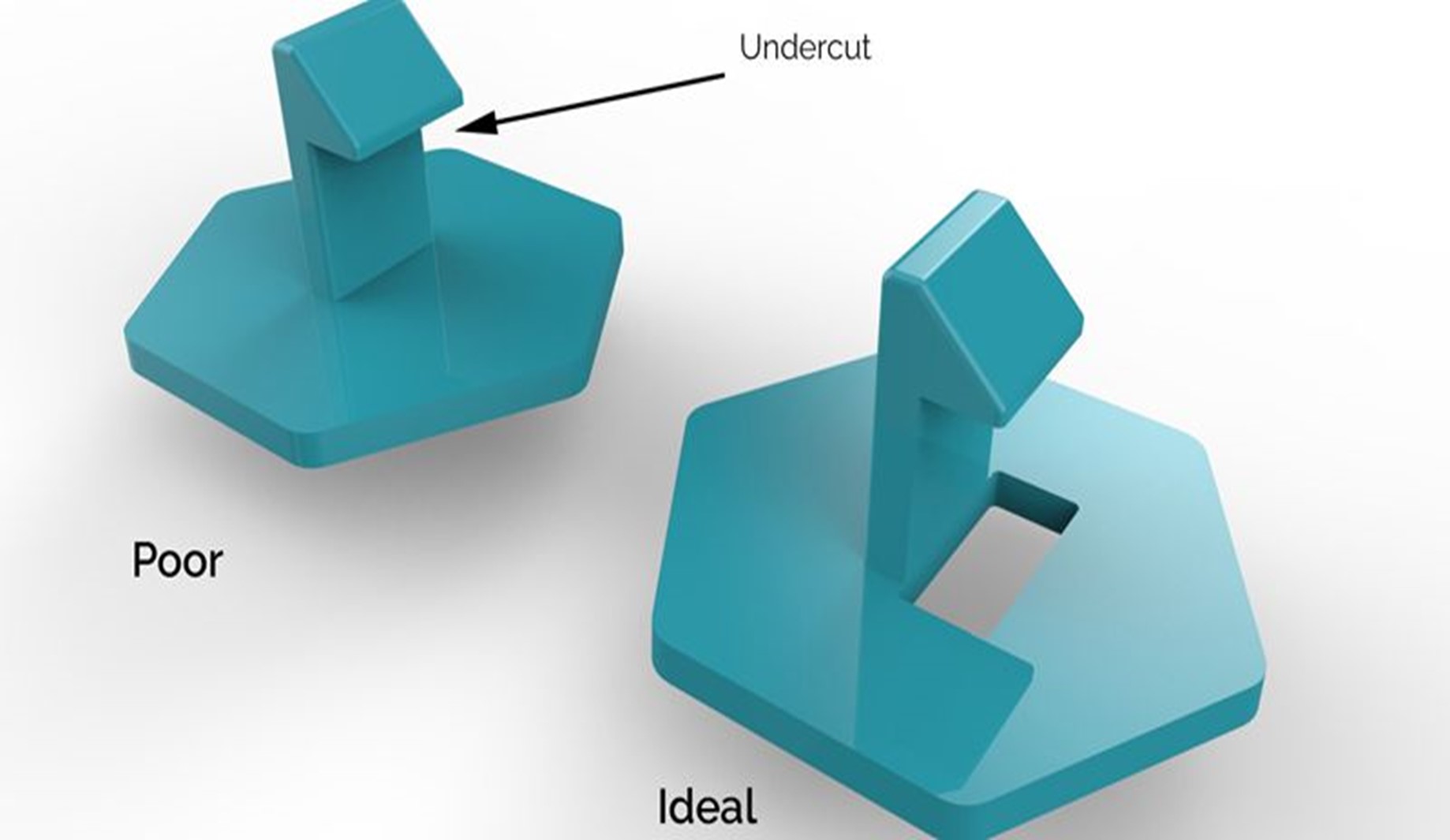

अंडरकट्स और थ्रेड्स

अंडरकट्स और थ्रेड्स धंसा हुआ या ओवरहैंगिंग फीचर हैं जो एक ही पुल के साथ मोल्ड से प्लास्टिक के हिस्से को बाहर निकालना मुश्किल बनाते हैं। डिजाइन को यह सुनिश्चित करना चाहिए कि भाग को एकल, यूनिडायरेक्शनल पुल के साथ निकाला जा सके। ऐसा करने से इंजेक्शन मोल्डिंग की लागत कम रखने में मदद मिलेगी। इसलिए, इंजेक्शन मोल्डिंग के लिए भागों को डिजाइन करते समय थ्रेड्स और अंडरकट्स से बचना महत्वपूर्ण है।

अंडरकट्स से बचने के लिए, आप ड्रॉ लाइन के समानांतर सुविधाओं को उन्मुख कर सकते हैं, और लिफ्टर्स और स्लाइडर्स को डिज़ाइन में शामिल कर सकते हैं। भारोत्तोलक बिना ड्राफ्ट के आंतरिक अंडरकट्स जारी करने में मदद करते हैं। एक बार जब हिस्सा ठंडा हो जाता है, तो मोल्ड से अंडरकट को हटाने के लिए लिफ्टर एक कोण पर धक्का दे सकता है। इसके विपरीत, स्लाइडर्स बाहरी अंडरकट्स को रिलीज करने के लिए कोर मोल्ड से जुड़े एंगल्ड पिन का उपयोग करते हैं।

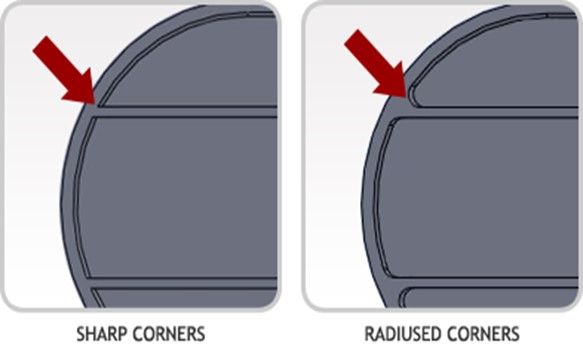

गोल कोनों

इंजेक्शन मोल्डिंग प्रक्रिया की दक्षता और गुणवत्ता में सुधार करने के लिए, डिजाइनरों और इंजीनियरों को तेज कोनों और किनारों के बजाय गोल सुविधाओं का लक्ष्य रखना चाहिए। तेज किनारों को भरने के लिए अधिक दबाव की आवश्यकता होती है, जिससे इजेक्शन के दौरान भाग के नुकसान और दोषों का खतरा बढ़ जाता है। गोल आंतरिक और बाहरी कोने प्लास्टिक के प्रवाह को अधिक सुचारू रूप से मदद करते हैं और अवशिष्ट तनाव और दरार को कम करते हैं।

आंतरिक कोनों की त्रिज्या आसन्न दीवार की मोटाई का कम से कम 50% होना चाहिए। दूसरी ओर, बाहरी कोने आसन्न दीवार की मोटाई का 150% होना चाहिए। बॉस और स्नैप फिट जैसी लंबवत सुविधाओं के लिए, आधार गोल होना चाहिए। बॉस त्रिज्या आसन्न दीवार का 25% और न्यूनतम त्रिज्या 0.381 मिमी (0.015 इंच) होना चाहिए।

सतही परिष्करण

प्लास्टिक के हिस्सों में अलग-अलग सतह खत्म हो सकते हैं जो उनके बनावट, दिखने और महसूस करने को प्रभावित करते हैं। डिजाइन चरण के लिए सही फिनिश चुनना महत्वपूर्ण है क्योंकि यह टूलींग और आवश्यक सामग्री को निर्धारित करता है। रफ फिनिश के लिए उच्च ड्राफ्ट एंगल की आवश्यकता होती है और यह सामग्री के चयन को प्रभावित करता है। वांछित फिनिश हासिल करने के लिए मोल्ड की सतह को भी तैयारी की आवश्यकता हो सकती है। मोल्ड की सतह में थोड़ी सी भी खराबी मोल्डेड हिस्से में स्थानांतरित हो सकती है। अधिक पोस्ट-प्रोडक्शन फिनिशिंग की आवश्यकता होती है, मोल्ड को पूरा करने में लागत और अधिक समय लगता है।

सामग्री चयन

इंजेक्शन मोल्डिंग में विभिन्न प्रकार के प्लास्टिक रेजिन का उपयोग करना शामिल है, प्रत्येक अपने विशिष्ट भौतिक और यांत्रिक गुणों के साथ। सामग्री का चयन अपने इच्छित वातावरण में भाग की कार्यक्षमता को प्रभावित करता है। चुनते समय मुख्य विचार इंजेक्शन मोल्डिंग सामग्री सामग्री संकोचन दर, असेंबली और लागत शामिल करें।

सामग्री संकोचन दर प्लास्टिक प्रकार और प्रसंस्करण स्थितियों के आधार पर भिन्न होती है, जो भाग के प्रदर्शन और ज्यामिति को प्रभावित कर सकती है। आपको यांत्रिक बन्धन और वेल्डिंग जैसी असेंबली प्रक्रियाओं को संभालने के लिए सामग्री की क्षमता पर भी विचार करना चाहिए। जबकि प्लास्टिक सामग्री के वांछनीय गुण आवश्यक हैं, आपको उत्पादन लागत को कम करने के लिए प्लास्टिक की खरीद, मशीनिंग और परिष्करण की लागत पर भी विचार करना चाहिए।

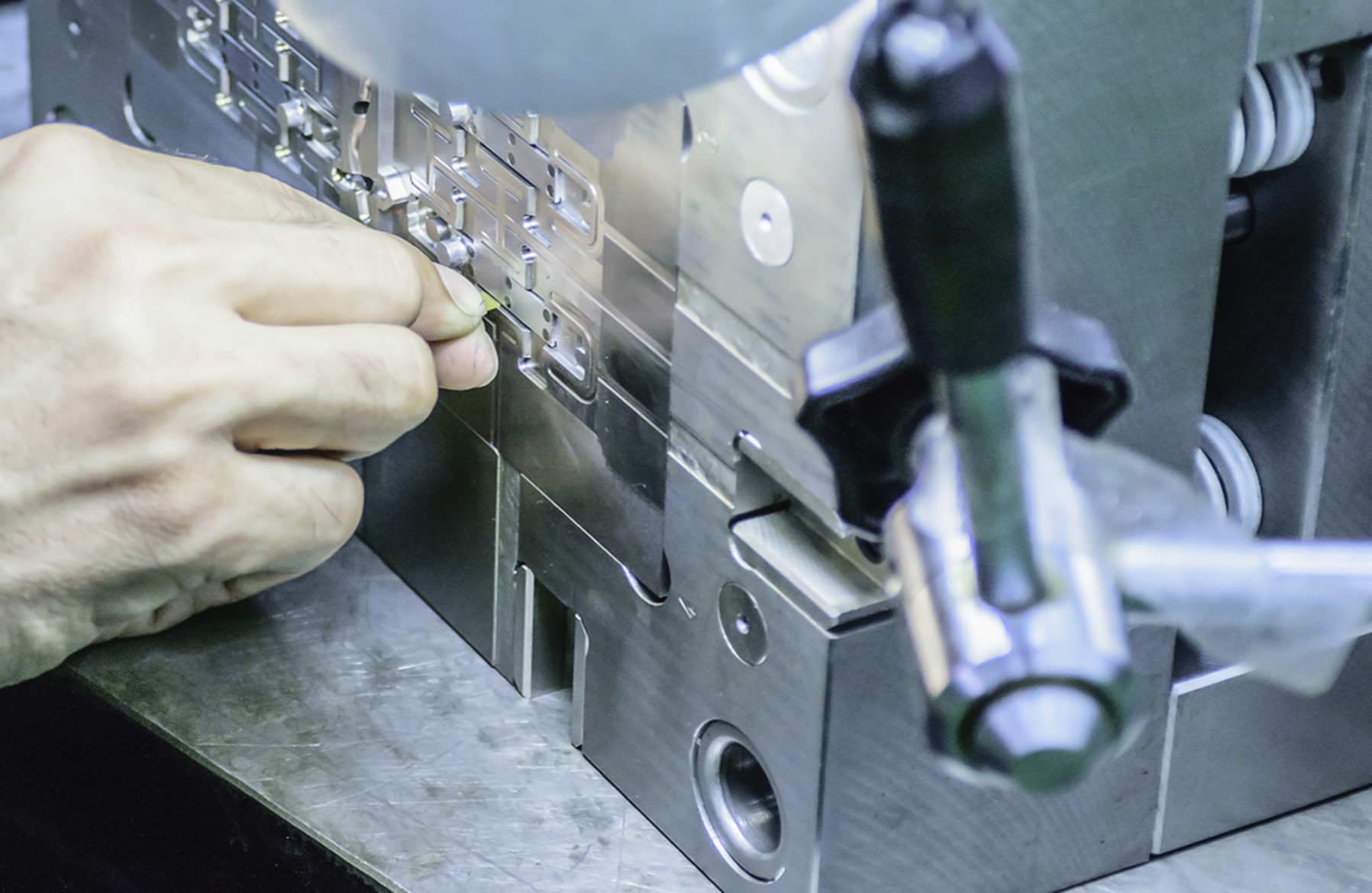

इंजेक्शन मोल्ड डिजाइन गाइड

प्लास्टिक भागों के निर्माण में इंजेक्शन मोल्ड डिजाइन और उत्पादन आवश्यक प्रक्रियाएं हैं। मोल्ड टूलिंग इच्छित प्लास्टिक भाग के आकार को परिभाषित करने में मदद करता है। इसलिए, चिकनी इंजेक्शन मोल्डिंग के लिए सभी मोल्ड घटकों को उचित स्थिति में होना चाहिए।

इंजेक्शन मोल्ड टूलिंग को डिजाइन करते समय विचार करने के लिए यहां कुछ सुझाव दिए गए हैं।

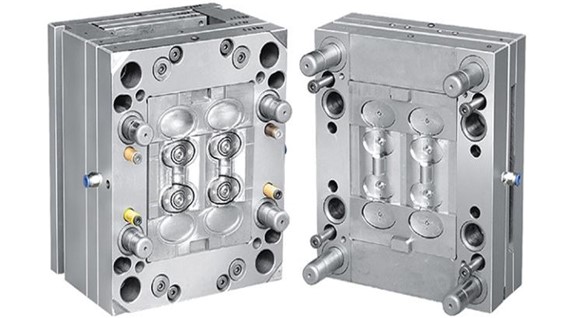

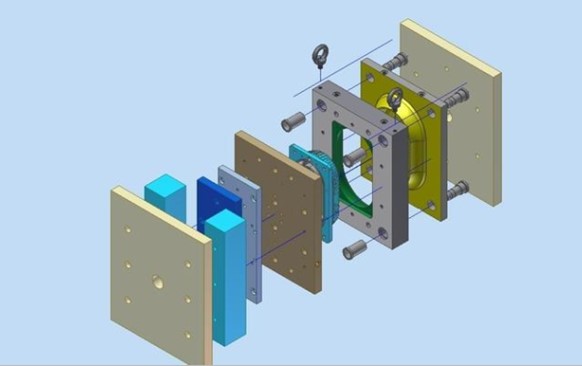

मोल्ड बेस और कैविटी लेआउट

मोल्ड टूलिंग में मोल्ड बेस, कैविटी, कोर इंसर्ट और अन्य घटक शामिल हैं। मोल्ड बेस मोल्ड के लिए नींव प्रदान करता है, जबकि गुहा और कोर आवेषण भाग का आकार बनाते हैं। मोल्ड टूलिंग का डिज़ाइन मोल्डिंग प्रक्रिया की सटीकता और स्थिरता को प्रभावित करता है।

मोल्ड टिकाऊ, बनाए रखने में आसान और मरम्मत और रखरखाव के लिए जुदा करना और इकट्ठा करना आसान होना चाहिए। गुहा और कोर के उचित संरेखण को सुनिश्चित करने के लिए मोल्ड टूलिंग को सटीकता के साथ बनाया जाना चाहिए। मोल्ड बेस के गुहा लेआउट को सरल रखरखाव और मरम्मत की अनुमति देते हुए, खोखले और कोर आवेषण तक पहुंच प्रदान करनी चाहिए। यह दोषों के जोखिम को कम करता है और भाग की गुणवत्ता में सुधार करता है।

शीतलन प्रणाली डिजाइन

शीतलन प्रणाली इंजेक्शन मोल्ड डिजाइन का एक अनिवार्य पहलू है। यह मोल्ड गुहा और प्लास्टिक सामग्री के तापमान को नियंत्रित करता है। ठंडा करना महत्वपूर्ण है क्योंकि यह प्लास्टिक को ठोस बनाने और संकोचन को नियंत्रित करने में मदद करता है।

शीतलन प्रणाली के डिजाइन को पूरे मोल्ड गुहा में एक समान शीतलन सुनिश्चित करना चाहिए। शीतलन चैनलों को उन क्षेत्रों के करीब डिज़ाइन किया जाना चाहिए जो ठंडा होने में अधिक समय लेते हैं ताकि वे गेटिंग और रनर सिस्टम में हस्तक्षेप न करें। मशीनिस्टों को कम से कम संभव चक्र समय प्राप्त करने के लिए डिजाइन का अनुकूलन करना चाहिए।

धावक और गेट डिजाइन

रनर और गेट सिस्टम मोल्ड कैविटी में पिघले हुए प्लास्टिक के प्रवाह को नियंत्रित करता है। गेट प्लास्टिक के गुहा में प्रवेश करने का प्रवेश बिंदु है, और रनर सिस्टम प्लास्टिक को गेट तक पहुंचाता है। गेट और रनर सिस्टम डिज़ाइन मोल्डिंग प्रक्रिया की दक्षता और तैयार उत्पादों की गुणवत्ता को प्रभावित करता है।

गेट का आकार, स्थान और आकार सामग्री प्रवाह को अनुकूलित करना चाहिए, भाग के तनाव को कम करना चाहिए और भाग में दोषों से बचना चाहिए। रनर सिस्टम को दबाव में कमी को कम करना चाहिए, सामग्री का समान वितरण सुनिश्चित करना चाहिए, और मृत स्थानों से बचना चाहिए जहां प्लास्टिक जमा हो सकता है और दोष पैदा कर सकता है।

इजेक्शन सिस्टम डिजाइन

इजेक्शन सिस्टम तैयार हिस्से को मोल्ड कैविटी से हटा देता है। इजेक्शन सिस्टम डिज़ाइन को भाग की ज्यामिति, अंडरकट्स की संख्या और भाग की कठोरता पर विचार करना चाहिए। यह सुनिश्चित करने के लिए कि इजेक्शन के दौरान भाग क्षतिग्रस्त न हो, डिजाइनर इजेक्टर पिन, स्लीव्स या हाइड्रोलिक इजेक्शन सिस्टम का उपयोग कर सकते हैं। इसके अतिरिक्त, इजेक्शन सिस्टम को मोल्ड से भाग को हटाने के लिए आवश्यक आवश्यक बलों का सामना करने के लिए डिज़ाइन किया जाना चाहिए। हस्तक्षेप से बचने के लिए, गेटिंग और रनर सिस्टम के बारे में इजेक्शन सिस्टम के स्थान पर विचार करना भी महत्वपूर्ण है।

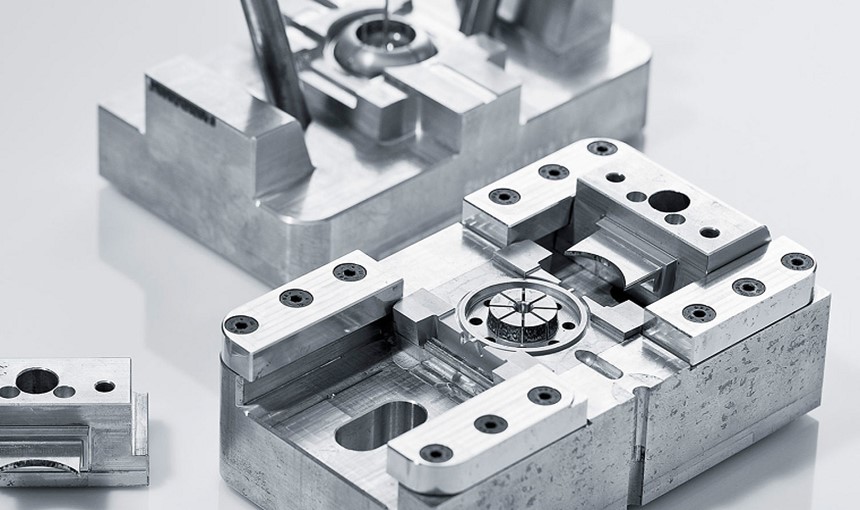

मोल्ड सामग्री और सतह परिष्करण

मोल्ड के लिए उपयोग की जाने वाली सामग्री उसके जीवनकाल और तैयार उत्पाद की गुणवत्ता को प्रभावित करती है। इष्टतम प्रदर्शन सुनिश्चित करने के लिए, मोल्ड सामग्री में उच्च पिघलने का तापमान, अच्छी तापीय चालकता और उत्कृष्ट पहनने का प्रतिरोध होना चाहिए। एक उपयुक्त सामग्री का चयन चक्र के समय को कम करने में मदद कर सकता है, मोल्ड के जीवनकाल को बढ़ा सकता है और आंशिक दोषों के जोखिम को कम कर सकता है।

प्रत्येक मोल्ड अद्वितीय है और मशीनिंग प्रक्रिया के दौरान सावधानीपूर्वक विचार करने की आवश्यकता है। उपयोग की जाने वाली सामग्री को सतह के दोषों से बचने के लिए सटीक रूप से मशीनीकृत किया जाना चाहिए जो मोल्ड किए गए भाग में स्थानांतरित हो सकते हैं। बीड ब्लास्टिंग या पॉलिशिंग जैसी अतिरिक्त फिनिशिंग के माध्यम से एंड मिल्स द्वारा छोड़ी गई मोल्ड सतह पर दिखाई देने वाले निशानों को हटाना महत्वपूर्ण है। आवश्यक परिष्करण की डिग्री मोल्ड टूलींग प्रक्रिया की लागत और समयरेखा को प्रभावित कर सकती है।

रैपिडडायरेक्ट बकाया प्रदान करता है इंजेक्शन मोल्ड टूलिंग सेवाएं मोल्डिंग प्रक्रिया और ढाला भागों की गुणवत्ता में सुधार करने के लिए। मोल्ड और पार्ट डिज़ाइन को बेहतर बनाने के लिए हम आपकी इंजेक्शन मोल्डिंग परियोजनाओं के लिए व्यापक डीएफएम विश्लेषण प्रदान करते हैं। नतीजतन, आप बेहतर गुणवत्ता वाले उत्पाद प्राप्त करते समय पर्याप्त समय और पैसा बचा सकते हैं।

गुणवत्ता के लिए इंजेक्शन मोल्डिंग प्रक्रिया नियंत्रण प्लास्टिक के पुर्जे

इंजेक्शन मोल्डिंग प्रक्रिया प्लास्टिक घटकों के निर्माण की एक अत्यधिक सटीक और कुशल विधि है। हालांकि, उच्च गुणवत्ता वाले प्लास्टिक उत्पादों को सुनिश्चित करने के लिए, निर्माण प्रक्रिया के दौरान सख्त प्रक्रिया नियंत्रण होना आवश्यक है। इंजेक्शन मोल्डिंग में प्रक्रिया नियंत्रण प्राप्त करने के लिए महत्वपूर्ण चरणों में जाने से पहले, आइए इंजेक्शन मोल्डिंग प्रक्रिया का संक्षिप्त विवरण देखें।

इंजेक्शन मोल्डिंग प्रक्रिया अवलोकन

इंजेक्शन मोल्डिंग में प्लास्टिक पॉलिमर को पिघलाना और उन्हें सांचों में दबाव में ठोस बनाना शामिल है जो घटकों को उनके आकार देते हैं। इस सतत चक्र में कई चरण शामिल हैं। प्लास्टिक रेजिन को गर्म करने के बाद, मोल्ड टूलिंग पर उचित दबाव लगाने पर गेट खुल जाता है। इसके बाद पिघले हुए प्लास्टिक को सांचे में इंजेक्ट किया जाता है।

एक बार जब पिघला हुआ राल बैरल के अंत तक पहुँच जाता है, तो गेट बंद हो जाता है। सांचे के दो हिस्से फिर एक साथ बंद हो जाते हैं और क्लैंप के दबाव से एक साथ जुड़ जाते हैं। होल्डिंग चरण के बाद, पेंच पीछे हट जाता है, और भाग मोल्ड में ठंडा हो जाता है। एक बार जब हिस्सा ठंडा हो जाता है, तो मोल्ड खुल जाता है, और इजेक्टर पिन या प्लेटें भाग को बाहर धकेल देती हैं। समाप्त भाग तब परिष्करण प्रक्रियाओं के लिए तैयार है।

इसे ध्यान में रखते हुए, इंजेक्शन मोल्डिंग प्रक्रिया नियंत्रण के विभिन्न पहलुओं की जाँच करें:

मशीन चयन और सेटअप

सही इंजेक्शन मोल्डिंग मशीन का चयन और इसे सही ढंग से स्थापित करने से प्रक्रिया नियंत्रण प्राप्त करने और लगातार उच्च गुणवत्ता वाले प्लास्टिक भागों का उत्पादन करने में मदद मिलेगी।

निम्नलिखित कारकों पर विचार करें:

- शिकंजे का बल: इंजेक्शन मोल्डिंग प्रक्रिया के दौरान मोल्ड को सुरक्षित रूप से पकड़ने के लिए मशीन को पर्याप्त क्लैम्पिंग बल प्रदान करना चाहिए।

- इंजेक्शन इकाई का आकार: इंजेक्शन यूनिट काफी बड़ी होनी चाहिए ताकि मोल्ड कैविटी को बिना ओवरपैकिंग या अंडर-फिलिंग के भरने के लिए पर्याप्त पिघला हुआ वॉल्यूम प्रदान किया जा सके।

- पेंच प्रकार और आकार: पेंच को लगातार पिघलने की गुणवत्ता और प्रवाह दर प्रदान करनी चाहिए। स्क्रू व्यास को सही शॉट आकार और पिघल घनत्व भी प्रदान करना चाहिए।

- तापमान नियंत्रण: पूरे ढलाई के दौरान एकसमान ताप और शीतलन बनाए रखने के लिए मशीन में उच्च गुणवत्ता वाला तापमान नियंत्रण प्रणाली होनी चाहिए।

- सामग्री संचालन: मशीन में एक कुशल सामग्री प्रबंधन प्रणाली भी होनी चाहिए जो सामग्री को भंडारण क्षेत्र से बिना संदूषण के परिवहन कर सके।

कुल मिलाकर, महत्वपूर्ण प्रक्रिया मापदंडों जैसे तापमान, दबाव और चक्र समय पर नज़र रखने के लिए जगह होनी चाहिए। तैयार उत्पाद में दोषों को रोकने के लिए मशीनिस्टों को प्रक्रिया मापदंडों में किसी भी भिन्नता का आसानी से पता लगाने और उन्हें वास्तविक समय में समायोजित करने में सक्षम होना चाहिए।

प्रक्रिया पैरामीटर और अनुकूलन

इंजेक्शन मोल्डिंग प्रक्रिया नियंत्रण में इष्टतम परिणामों के लिए कई मापदंडों की निगरानी और समायोजन शामिल है। यहाँ पर विचार करने के लिए कुछ महत्वपूर्ण पैरामीटर दिए गए हैं:

- इंजेक्शन दबाव और गति: ये पैरामीटर निर्धारित करते हैं कि पिघला हुआ प्लास्टिक सामग्री मोल्ड गुहा को कितनी जल्दी भरता है। मोल्ड गुहा को पूरी तरह से भरने के लिए इंजेक्शन का दबाव काफी अधिक होना चाहिए। हालांकि, यह इतना ऊंचा नहीं होना चाहिए कि यह फ्लैश या पार्ट डिस्टॉर्शन का कारण बने। यह सुनिश्चित करना चाहिए कि सामग्री बिना क्षरण के कम से कम समय में गुहा को भर दे।

- इंजेक्शन तापमान: इंजेक्शन तापमान प्लास्टिक सामग्री के प्रवाह और चिपचिपाहट को प्रभावित करता है। प्लास्टिक सामग्री को उसके गलनांक तक गर्म किया जाना चाहिए और इंजेक्शन मोल्डिंग प्रक्रिया के दौरान स्थिर तापमान पर रखा जाना चाहिए। मशीनिस्ट मोल्ड कैविटी में विभिन्न बिंदुओं पर थर्मोक्यूल्स के साथ तापमान की निगरानी और नियंत्रण कर सकते हैं।

- होल्डिंग दबाव और समय: होल्डिंग प्रेशर ऐसा होना चाहिए कि यह सामग्री को इंजेक्शन यूनिट में वापस बहने से रोकता है। होल्डिंग समय को प्लास्टिक सामग्री को पूरी तरह से ठंडा और जमने देना चाहिए। समय भाग की दीवार की मोटाई और जटिलता पर निर्भर करेगा।

- ठंड का समय: शीतलन समय का चुनाव सामग्री के तापीय गुणों और भाग की दीवार की मोटाई पर निर्भर होना चाहिए। थर्माकोउल्स शीतलन समय की निगरानी में भी मदद कर सकते हैं। मशीनिस्ट कूलिंग चैनल लेआउट को बदलकर या आकार बढ़ाकर समय को समायोजित कर सकते हैं।

- बेदख़ल: इजेक्शन सिस्टम को सुचारू और सुसंगत इजेक्शन सुनिश्चित करना चाहिए, जिससे भाग और मोल्ड को नुकसान से बचा जा सके। इजेक्शन बल को भाग के आकार और जटिलता पर भी निर्भर होना चाहिए।

गुणवत्ता नियंत्रण और निरीक्षण

गुणवत्ता नियंत्रण और निरीक्षण का उद्देश्य यह गारंटी देना है कि मोल्ड किए गए हिस्से गुणवत्ता और प्रदर्शन आवश्यकताओं को पूरा करते हैं। प्रक्रिया क्षमता अध्ययन, दृश्य और आयामी निरीक्षण, और कार्यात्मक परीक्षण सहित विभिन्न पहलू हैं। वे परिवर्तनशीलता के स्रोतों की पहचान करने में मदद करते हैं और प्रक्रिया में सुधार का सुझाव देते हैं।

कुशल गुणवत्ता नियंत्रण यह सुनिश्चित करता है कि मोल्ड किए गए हिस्से दोषों और सतह के दोषों से मुक्त हों और वे निर्दिष्ट सहनशीलता और कार्यात्मक आवश्यकताओं को पूरा करते हों। गुणवत्ता नियंत्रण और निरीक्षण प्रक्रियाओं को नियमित रूप से यह सुनिश्चित करने के लिए किया जाना चाहिए कि पुर्जे निर्दिष्ट गुणवत्ता, सुरक्षा और प्रदर्शन मानकों को पूरा करते हैं।

आम इंजेक्शन मोल्डिंग डिजाइन मुद्दे और समाधान

विभिन्न इंजेक्शन मोल्डिंग दोष निर्माण के दौरान हो सकता है, उत्पाद की कार्यक्षमता को प्रभावित करता है। ये दोष मोल्डिंग मापदंडों, सामग्री की पसंद आदि के कारण हो सकते हैं। हालाँकि, आप मोल्डिंग प्रक्रिया को समायोजित करके डिज़ाइन दोषों को आसानी से रोक सकते हैं। हालाँकि, कुछ मुद्दों के लिए आपको मोल्ड टूलिंग को फिर से डिज़ाइन करने या उत्पादन उपकरण को बदलने की आवश्यकता हो सकती है।

आइए कुछ विशिष्ट इंजेक्शन मोल्डिंग डिज़ाइन समस्याओं का पता लगाएं और आप उन्हें कैसे हल कर सकते हैं।

सिंक के निशान और वारपिंग

एक सिंक मार्क एक इंजेक्शन मोल्डिंग दोष है जो ढाला भागों की सपाट सतहों पर छोटे अवसादों के रूप में होता है। सिंक के निशान आमतौर पर एक ढाले हुए हिस्से के आंतरिक घटक के सिकुड़ने के कारण होते हैं, जिससे सामग्री बाहर से अंदर की ओर धंस जाती है।

शीतलन प्रक्रिया में अनियमित आंतरिक सिकुड़न के कारण वारपिंग्स इंजेक्शन मोल्डेड घटकों पर अप्रत्याशित मोड़ और मोड़ हैं। यह ढाले हुए घटक के विभिन्न क्षेत्रों पर अनपेक्षित तनाव डालता है। यह तनाव मोल्ड किए गए हिस्सों को ठंडा होने पर मोड़ने और मोड़ने के लिए मजबूर करता है। आप इसे उन हिस्सों में देख सकते हैं जो सपाट हैं लेकिन सपाट सतह पर रखे जाने पर अंतराल होते हैं।

कारणों

- अत्यधिक उच्च पिघल या मोल्ड तापमान

- अविश्वसनीय रूप से कम होल्डिंग या इंजेक्शन दबाव

- दोषपूर्ण मोल्ड संरचना डिजाइन

- अपर्याप्त पकड़ या ठंडा करने का समय और दबाव

समाधान ढूंढे

- आंतरिक तनाव को रोकने के लिए एक क्रमिक और लंबी शीतलन प्रक्रिया सुनिश्चित करें

- मोल्ड गुहा के माध्यम से एक दिशा में पिघला हुआ प्लास्टिक के प्रवाह को सुविधाजनक बनाने के लिए मोल्ड डिजाइन में दीवार की मोटाई भी बनाए रखें

- भाग की सतह के पास सामग्री को ठंडा करने की अनुमति देने के लिए पर्याप्त दबाव और समय का उपयोग करें

- मोल्ड या सामग्री का तापमान कम करें

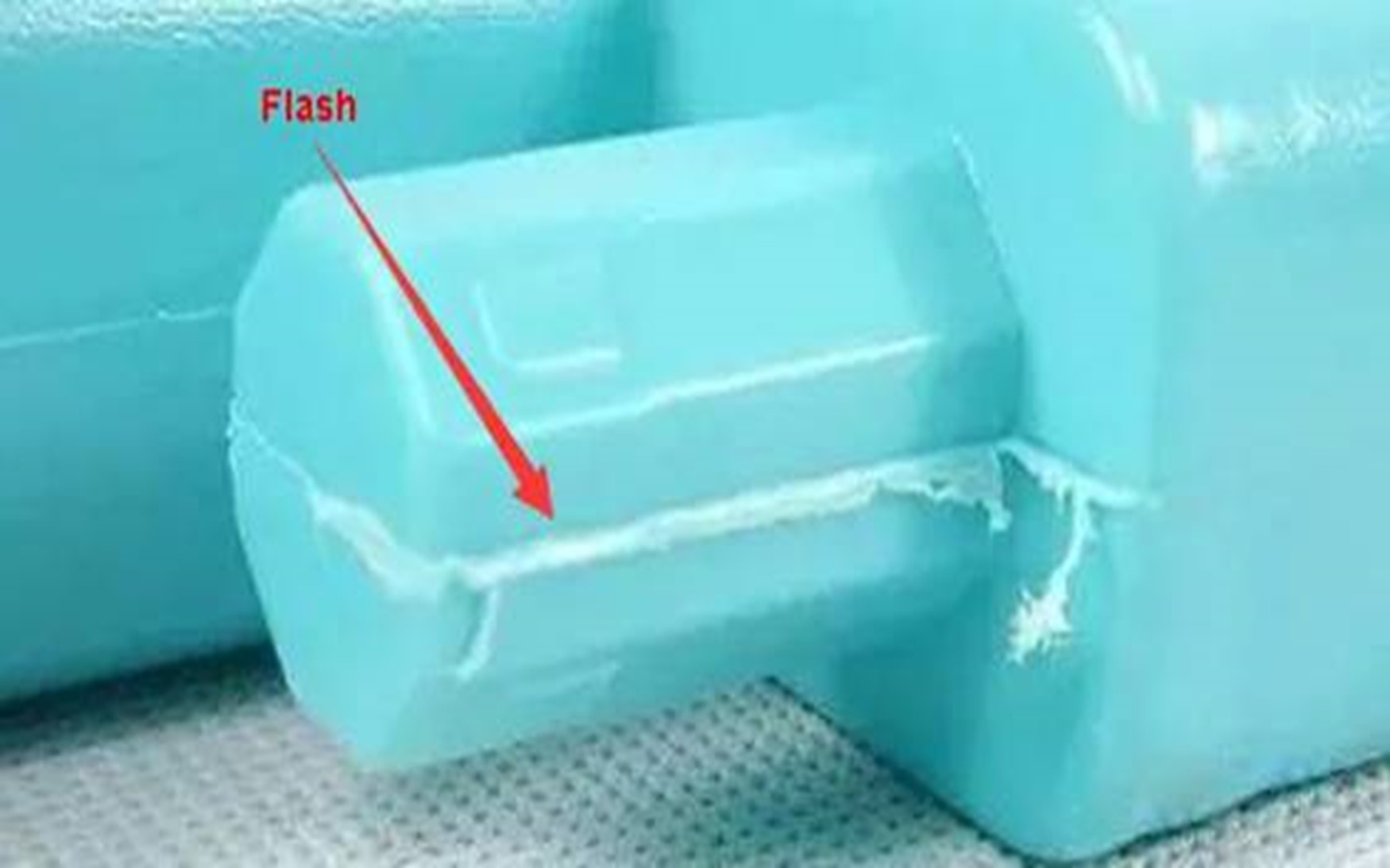

फ्लैश और पार्ट स्टिकिंग

फ्लैश, स्पू या बर्स ऐसी स्थिति को संदर्भित करते हैं जहां अतिरिक्त मोल्डिंग सामग्री घटक के किनारे पर एक पतली रेखा के रूप में दिखाई देती है। यह आमतौर पर इच्छित चैनलों से कुछ सामग्री के प्रवाह के कारण होता है। हालांकि एक फ्लैश एक सूक्ष्म दोष के रूप में गिना जाता है, अगर यह इसकी कार्यक्षमता को प्रभावित करता है तो यह एक गंभीर उत्पाद दोष बन सकता है।

दूसरी ओर, पार्ट स्टिकिंग में मोल्डेड हिस्सा मोल्ड की सतह से जुड़ा होता है, जिससे इसे बाहर निकालना मुश्किल या असंभव हो जाता है।

कारणों

- अनुचित निकास प्रणाली डिजाइन और नियंत्रण

- अपर्याप्त दबाना बल

- दोषपूर्ण मोल्ड डिजाइन और खराब मोल्डिंग स्थिति

- अत्यधिक इंजेक्शन दबाव या उच्च मोल्ड तापमान

- अपर्याप्त मोल्ड रिलीज एजेंट

- अपर्याप्त शीतलन समय

उपाय

- सुनिश्चित करें कि निकास चैनल का सही आकार है

- बीच में जगह से बचने के लिए प्लेट के लिए उच्च क्लैम्पिंग बल लगाएं

- पिघली हुई सामग्री के सुचारू प्रवाह और उचित वेंटिलेशन की अनुमति देने के लिए मोल्ड को फिर से डिज़ाइन करें

- सही रिलीज एजेंटों के साथ मोल्ड को ठीक से कोट करें

- उपयोग की जाने वाली विशिष्ट सामग्री के लिए इंजेक्शन दबाव, मोल्ड तापमान और ठंडा करने का समय अनुकूलित करें

शॉर्ट शॉट्स और बर्न मार्क्स

एक शॉर्ट शॉट ढाले भागों पर एक दोष है जब पिघला हुआ पदार्थ पूरे मोल्ड गुहा को भरने में विफल रहता है। नतीजतन, ढाला घटक ठंडा और इजेक्शन के बाद अधूरा है। शॉर्ट शॉट्स को गंभीर दोष माना जाता है क्योंकि वे ढाले हुए हिस्से की उपस्थिति और कार्य को प्रभावित करते हैं।

मोल्ड किए गए घटक की सतह या किनारों पर काले जंग के निशान के रूप में जलने के निशान। हालांकि ये दोष आमतौर पर भागों की अखंडता को प्रभावित नहीं करते हैं, वे एक गंभीर समस्या बन जाते हैं जब यह ढाले हुए घटक को जला देता है जिससे यह गिरावट का कारण बनता है।

कारणों

- अपर्याप्त इंजेक्शन दबाव

- फंसी हुई हवा की जेबें पिघले हुए प्लास्टिक के मुक्त प्रवाह को बाधित करती हैं

- अत्यधिक उच्च चिपचिपाहट वाली सामग्री का उपयोग करना

- गेट और रनर सिस्टम का अनुचित डिजाइन

- अत्यधिक उच्च पिघलने का तापमान

समाधान ढूंढे

- बेहतर वेंटिलेशन सुनिश्चित करने के लिए उपलब्ध वेंट को चौड़ा करें या अधिक एयर वेंट जोड़ें

- तेजी से और असंगत सामग्री शीतलन से बचने के लिए पर्याप्त मोल्ड तापमान का उपयोग करें

- फंसी हुई हवा के जोखिम को कम करने के लिए इंजेक्शन की गति कम करें

- इंजेक्शन मोल्डिंग गति और दबाव बढ़ाएं या बेहतर प्रवाह के लिए पतली आधार सामग्री का उपयोग करें

गैस जाल और Voids

ये एयर ट्रैप दोष इंजेक्शन मोल्डिंग में सबसे महत्वपूर्ण दोषों में से हैं। वे मोल्ड किए गए घटकों में फंसी हुई हवा या हवा के बुलबुले के रूप में दिखाई देते हैं। फंसे हुए ये बुलबुले संरचनात्मक और सौंदर्य दोष पैदा कर सकते हैं। इसी तरह, यदि मूल रूप से मोल्ड के भीतर की हवा गर्म हो जाती है और पर्याप्त रूप से संकुचित हो जाती है, तो यह मोल्ड किए गए घटक और मोल्ड दोनों को नष्ट कर सकती है।

वैक्यूम वॉयड्स फंसे हुए हवा के बुलबुले हैं जो इंजेक्शन मोल्डेड भागों में पाए जाते हैं। निर्माता कभी-कभी इन दोषों को एयर पॉकेट के रूप में संदर्भित करते हैं। हालांकि गुणवत्ता नियंत्रण विशेषज्ञ वॉयड्स को मामूली दोषों के रूप में वर्गीकृत करते हैं, अधिक महत्वपूर्ण वॉयड्स मोल्डेड घटक को कमजोर कर सकते हैं।

कारणों

- मोल्ड में खराब वेंटिलेशन

- मोल्ड गुहा का असमान भरना

- फंसे हुए वायु संपीड़न और प्रज्वलन

- अपर्याप्त मोल्डिंग दबाव

- इसके घनत्व में महत्वपूर्ण परिवर्तन के कारण सामग्री की भेद्यता

समाधान ढूंढे

- मोल्ड तापमान बढ़ाएँ

- रनर सिस्टम और गेट पोजिशनिंग को फिर से डिज़ाइन या रीटूल करें

- हवा के बुलबुले बनने से रोकने के लिए कम चिपचिपाहट वाली सामग्री का उपयोग करें

- फंसी हुई हवा को संपीड़ित और प्रज्वलित होने से रोकने के लिए चक्र समय को सीमित करें

- कैविटी से फंसी हुई हवा को प्रभावी ढंग से बाहर निकालने के लिए इंजेक्शन का दबाव बढ़ाएं

विदाई के बोल बेमेल और विक्षेपण

पार्टिंग लाइन बेमेल एक दोष है जहां मोल्ड के दो हिस्सों को सही ढंग से पंक्तिबद्ध नहीं किया जाता है। यह ढाले हुए हिस्से की बिदाई रेखा के साथ एक दृश्यमान सीम या गैप में परिणत होता है। विक्षेपण तब होता है जब ढाला हुआ भाग ठंडा होने के दौरान अपने इच्छित आकार से मुड़ जाता है या मुड़ जाता है। दोनों दोष आवश्यक विनिर्देशों को पूरा नहीं करने वाले भागों के परिणामस्वरूप हो सकते हैं, जिससे स्क्रैप दरों में वृद्धि और उत्पादकता कम हो सकती है।

कारणों

- असमान दबाना बल

- मोल्ड घटकों में आयामी भिन्नता

- बहुत अधिक इंजेक्शन दबाव और तापमान

- मोल्ड का थर्मल विस्तार

- अपर्याप्त शीतलन समय

समाधान ढूंढे

- मोल्ड की उचित क्लैम्पिंग और संरेखण सुनिश्चित करें

- मोल्डिंग प्रक्रिया के दौरान मोल्ड तापमान को स्थिर रखें

- प्रयुक्त सामग्री के लिए इंजेक्शन मोल्डिंग मापदंडों का अनुकूलन करें

- पोस्ट-मोल्डिंग गर्मी उपचार अवशिष्ट तनाव को कम कर सकता है

प्लास्टिक के पुर्जे उच्च गुणवत्ता और दृश्य अपील के साथ

बेहतर गुणवत्ता वाले इंजेक्शन ढाले भागों को प्राप्त करने के लिए सबसे विश्वसनीय निर्माण कंपनी के साथ साझेदारी की आवश्यकता होती है। रैपिडडायरेक्ट उन्नत के माध्यम से उच्च गुणवत्ता वाले प्लास्टिक भागों का अग्रणी प्रदाता है इंजेक्शन मोल्डिंग सेवाएं. कुशल तकनीशियनों और अत्याधुनिक उपकरणों के उत्कृष्ट संयोजन के साथ, हम असाधारण सटीकता और दृश्य अपील वाले पुर्जे पेश करते हैं।

रैपिडडायरेक्ट इंजेक्शन मोल्ड्स और प्लास्टिक के पुर्जों की गुणवत्ता में सुधार के लिए सामग्री और परिष्करण सेवाओं की एक श्रृंखला प्रदान करता है। हमारे अनुभवी तकनीशियन आपके मोल्ड डिजाइन को अनुकूलित करने के लिए सुझाव दे सकते हैं और आपके प्लास्टिक के हिस्से के लिए उपयुक्त सामग्री और फिनिशिंग की सिफारिश कर सकते हैं। हम समझते हैं कि एक इंजेक्शन मोल्डिंग परियोजना जटिल हो सकती है। इसलिए, हम एक सुव्यवस्थित उद्धरण प्रक्रिया प्रदान करते हैं और निर्माण शुरू करने से पहले आपको अपनी डिजाइन अवधारणा की पुष्टि करने में मदद करने के लिए एक डीएफएम विश्लेषण रिपोर्ट प्रदान करते हैं।

हमारी अनुभवी इंजीनियरिंग टीम पूरी निर्माण प्रक्रिया के दौरान सहायता प्रदान करने के लिए भी उपलब्ध है। तत्काल उद्धरण प्राप्त करने और अपनी इंजेक्शन मोल्डिंग यात्रा शुरू करने के लिए आज ही अपनी डिज़ाइन फ़ाइल सबमिट करें।

निष्कर्ष

इंजेक्शन मोल्डिंग विभिन्न उद्योगों के लिए उच्च गुणवत्ता वाले कस्टम प्लास्टिक घटकों को बनाने के लिए एक बहुमुखी और कुशल तकनीक है। हालांकि, एक सेट इंजेक्शन मोल्डिंग डिजाइन गाइड का पालन किए बिना प्रक्रिया अधूरी है। यह आपको विस्तृत समझ देगा कि आपको क्या चाहिए और प्रक्रिया को कैसे पूरा करना है।

इस आलेख में चर्चा किए गए इंजेक्शन मोल्डिंग डिज़ाइन नियम लागत प्रभावी उत्पादन और कम चक्र समय सुनिश्चित करने, प्रक्रिया को अनुकूलित करने में आपकी सहायता करेंगे। डिजाइन त्रुटियां महंगी हैं। अपने इंजेक्शन मोल्डिंग डिजाइन में अंतर्दृष्टि के लिए आज ही रैपिडडायरेक्ट से संपर्क करें। बेहतर परिणाम हासिल करने में आपकी मदद करने के लिए हम हमेशा तैयार हैं।