CNC 旋盤は複数の機械加工操作を実行して、特定の部品の特徴を実現します。旋削加工は一般的に旋盤加工と関連付けられています。ただし、それはその機能の 1 つの側面にすぎません。旋盤はさまざまな旋削加工を行う総合製造装置です。

さまざまな種類の旋削加工は、工具の端の違いと、工具とワークピースの間の運動学的関係によって決まります。プロセスは、設計仕様を満たすために個別の手順に従います。ただし、各操作は個々のプロジェクトに対して異なる結果をもたらす可能性があります。

したがって、さまざまな種類の旋削加工とその特殊性を理解する必要があります。この記事では、旋盤で実行される最も重要な 10 の作業を取り上げ、そのプロセスと用途について説明します。また、プロジェクトに最適なものを選択する方法も学びます。早速本題に入りましょう。

旋回操作はどのように機能しますか?

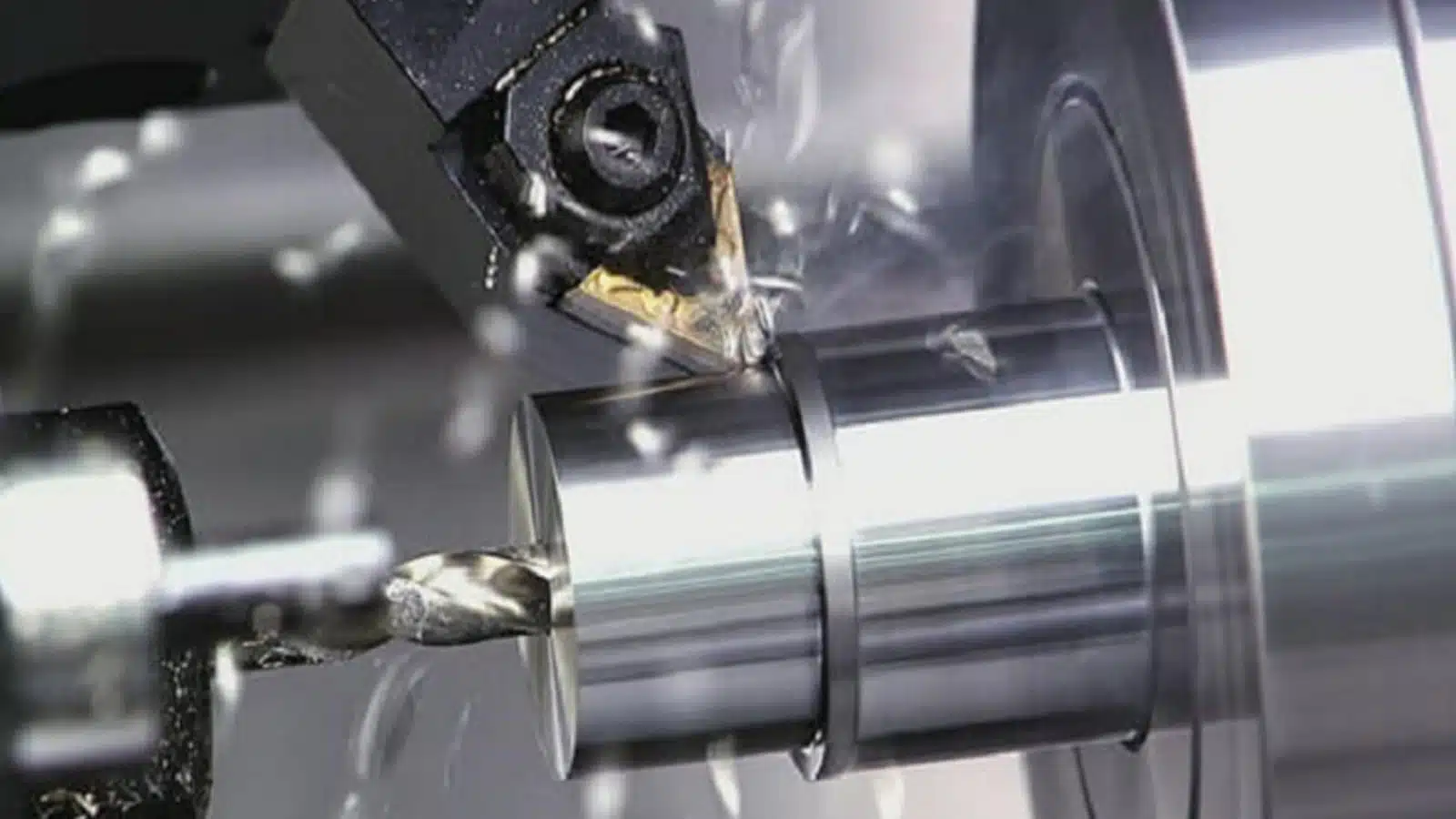

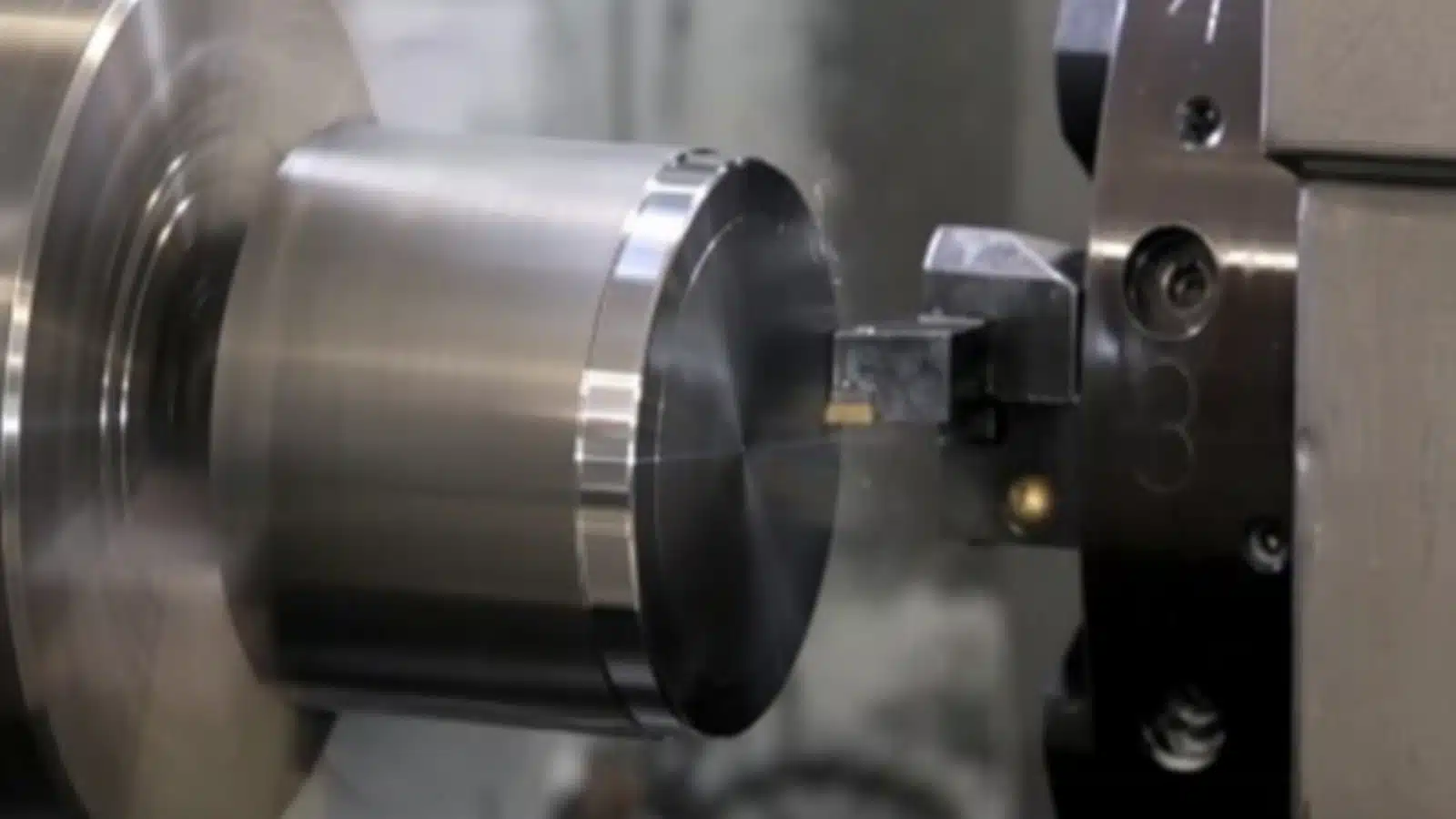

旋削は、円筒部品を作成するために使用される機械加工プロセスであり、工作物の回転中に切削工具が直線経路を移動します。このプロセスは通常、固定された切削工具に対してワークピースを保持して回転させる工作機械である旋盤で実行されます。

回転操作に必要な基本的な手順は次のとおりです。

- セットアップ: 機械工は、最適なパフォーマンスを確保するために、CNC 旋盤装置の校正とセットアップから始めます。これにより、ワークは旋盤の主軸に確実に固定され、安定した回転が得られます。

- 工具の選択: 次のステップでは、効率的に工具を交換できるように、切削工具を選択し、工具タレット内にそれらを配置します。選択は材料と設計の要件によって異なります。

- プログラムのロード: 次に、機械工は CNC 加工プログラムをシステムにロードし、セットアップを完了します。このプログラムはワークの回転をガイドし、切削工具の動きを制御します。

- 加工操作: プログラムがロードされると、 CNC加工作業 が始まります。ワークが回転し、プログラムされた設計に基づいて切削工具がワークを整形します。切断パラメータは、材料除去率と寸法精度が最適になるように調整されます。

- リアルタイム監視: センサーは旋削中の状態を監視してリアルタイムに調整し、一貫性を確保して品質基準を満たします。

旋削加工の種類

旋削プロセスには、達成したい結果に応じて、いくつかの異なる操作が含まれる場合があります。さまざまな種類の CNC 旋削加工について説明する前に、CNC 旋削加工について知っておくべきことの概要を説明します。

| 旋削加工の種類 | Description | Advantages | アプリケーション |

| ターニング | 一点切削工具を使用して回転ワークを整形します。 | 効率、精度、多用途性、拡張性 | シャフト、ブッシュ、アクスル、ピン、各種回転部品 |

| 盗聴 | 下穴にタップを使用してねじ山を形成します。 | 強力な接続、標準化、分解/再利用可能 | さまざまな業界での組み立て用のねじ穴の作成 |

| ねじ切り | ワークの外径に雄ねじを彫り込みます。 | 強力で標準化されたアセンブリ、多用途性、拡張性 | ねじ棒、ボルト、ファスナーなどの製造 |

| 退屈な | ワークピースの既存の穴を調整および拡大します。 | 寸法精度、表面仕上げ、性能 | ベアリングやシャフトなどの下穴を拡大します。 |

| ナーリング | 凹凸模様を形成することでワーク表面のグリップ力を高めます。 | グリップ力、安全性、美観の向上 | ハンドル、ノブ、機械部品は確実なグリップが必要です |

| リーミング | 既存の穴の精度と表面仕上げを向上させます。 | 寸法精度、表面仕上げ、精度 | ベアリングハウジングなど、正確な嵌合が必要な用途 |

| 訓練 | ワークに円柱状の穴をあけます。 | 汎用性、効率性、統合性 | ファスナー、ピン用の穴の作成、およびさらなる機械加工プロセス |

| 向い | 円筒状ワークの端面を平坦化します。 | 基準面、汎用性、統合性 | 合わせ面やベアリングなどの平面や直角の面を作成します。 |

| 溝入れ | ワークピースの周囲に溝や溝を切ります。 | 機能的なチャネル、突切り、美観 | O リング、スナップ リング用の溝の作成、個々のコンポーネントの切り離し |

| 別れ | 完成したコンポーネントを未加工の棒材から分離します。 | 効率、自動化、費用対効果 | 単一の棒材から複数の同一部品を製造 |

ターニング

方向転換が最も頻繁です CNC旋盤での操作。この作業では、一点切削工具を使用して回転するワークピースを成形します。特定の角度と送り速度で配置された工具は、回転しながらワークピースから材料を除去し、直径を縮小して目的の円筒形状を実現します。ツールパスは、直径が一定のセクションでは直線にすることも、テーパー形状や曲線形状の場合はプログラムされた輪郭に従うこともできます。旋削加工には、主に荒加工と仕上げ加工の 2 つがあります。

荒旋削では、精度や表面品質よりも速度を優先し、ワークピースを最終近くの厚さに迅速に減らすことに重点を置いています。ただし、仕上げ旋削は、正確な寸法と滑らかな仕上げを実現することを目的としています。

ただし、他にも幅広い種類の旋削加工があります。

- ステップターニング:直径が急激に変化する2つの面を形成し、階段状の形状を作り出します。

- テーパー旋削: このプロセスでは、切削工具とワークピースを互いに角度を付けて移動することにより、直径の異なる 2 つの表面の間に緩やかな傾斜を生成します。

- 面取り旋削加工: 角度のついたエッジを形成し、直径が異なる 2 つのサーフェス間の急激な移行を滑らかにします。

- 輪郭旋削: 切削ツールは事前定義されたパスに沿って移動し、ワークピースの表面を彫刻します。目的の形状を達成するには、コンタリング ツールで複数のパスを必要とする場合がありますが、一部のツールは 1 回のパスで同じ形状を達成できます。

旋削は、膨大な数の対称的な回転コンポーネントを作成するのに役立ちます。シャフト、ブッシュ、アクスル、ピン、および正確な円筒形状を必要とするその他の部品は、旋削加工に大きく依存しています。単一のワークピースでさまざまな直径と長さを実現できるため、非常に汎用性の高いプロセスになります。このプロセスには多くの利点がありますが、主に回転フィーチャーの作成に適しています。複雑な形状では、非円筒要素の追加の機械加工プロセスが必要になる場合があります。

盗聴

この旋削加工には、タッピング工具を使用して、既存の穴に軸方向にねじを入れてワークピースにねじを切り込むことが含まれます。多点切削工具であるタップを使用して動作します。ワークピースはフェースプレート上でゆっくりと回転し、特別な固定具が心押し台スピンドル上のタップをサポートします。さまざまなタップ形状により、メートルねじ、インチねじ、ユニファイ並目ねじ (UNC) などのさまざまなねじプロファイルが作成されます。穴のサイズにより、タッピングツールの適合ビットサイズが決まります。

タッピングは、組み立て目的でコンポーネントにネジ穴を作成するために不可欠です。家電製品から自動車部品、航空宇宙部品に至るまで、ほぼすべての業界で広く使用されています。適切にタップ穴が開けられると、コンポーネントを固定するための強力で標準化された方法が提供され、必要に応じて簡単に分解したり再組み立てしたりできます。

ただし、タッピングを成功させるには、正しいサイズで正確に穴を開けることが重要です。穴のサイズが不適切だと、ねじ山が剥がれたり、コンポーネントが弱くなったりする可能性があります。このプロセスにより、特に柔らかい材料の場合、穴の周囲のワーク材料が弱くなる可能性もあります。この影響を最小限に抑えるには、タップの材質と切削パラメータを慎重に選択する必要があります。

ねじ切り

タッピングとは対照的に、ねじ切り加工では、回転するワークピースの外径に雄ねじ山を刻みます。特定のプロファイル(目的のねじタイプに一致する)を備えた専用のねじ切りツールが、回転しながらワークピース上にねじパターンを段階的に切り込みます。これらのねじ山は、指定された長さとピッチを持つ均一な螺旋状の溝を形成します。ツールパスにより、ねじ山の深さ、ピッチ、フランク角を正確に制御できます。

より深いねじ山を作成するには、ツールで複数のパスを作成する必要がある場合があります。正確なねじ切りを実現するには、適切な機械のセットアップが不可欠です。より深いねじ山に複数のパスが必要な場合は、毎回同じ位置から螺旋が開始されるように旋盤を設定する必要があります。

ねじ切りは、ねじ付きロッド、ボルト、留め具、およびねじ穴にねじ込むように設計されたその他のコンポーネントの製造に不可欠です。この操作は、部品の組み立てや固定にねじ接続が不可欠な自動車や機械分野など、さまざまな業界で重要です。ただし、ねじ切り加工は、より単純な旋削加工と比較すると、特に複雑なねじ形状や大径のワークピースの場合、時間がかかることがあります。ねじ山の滑らかで高品質な表面仕上げを実現するには、追加の加工パスや特殊な工具が必要になる場合があります。

退屈な

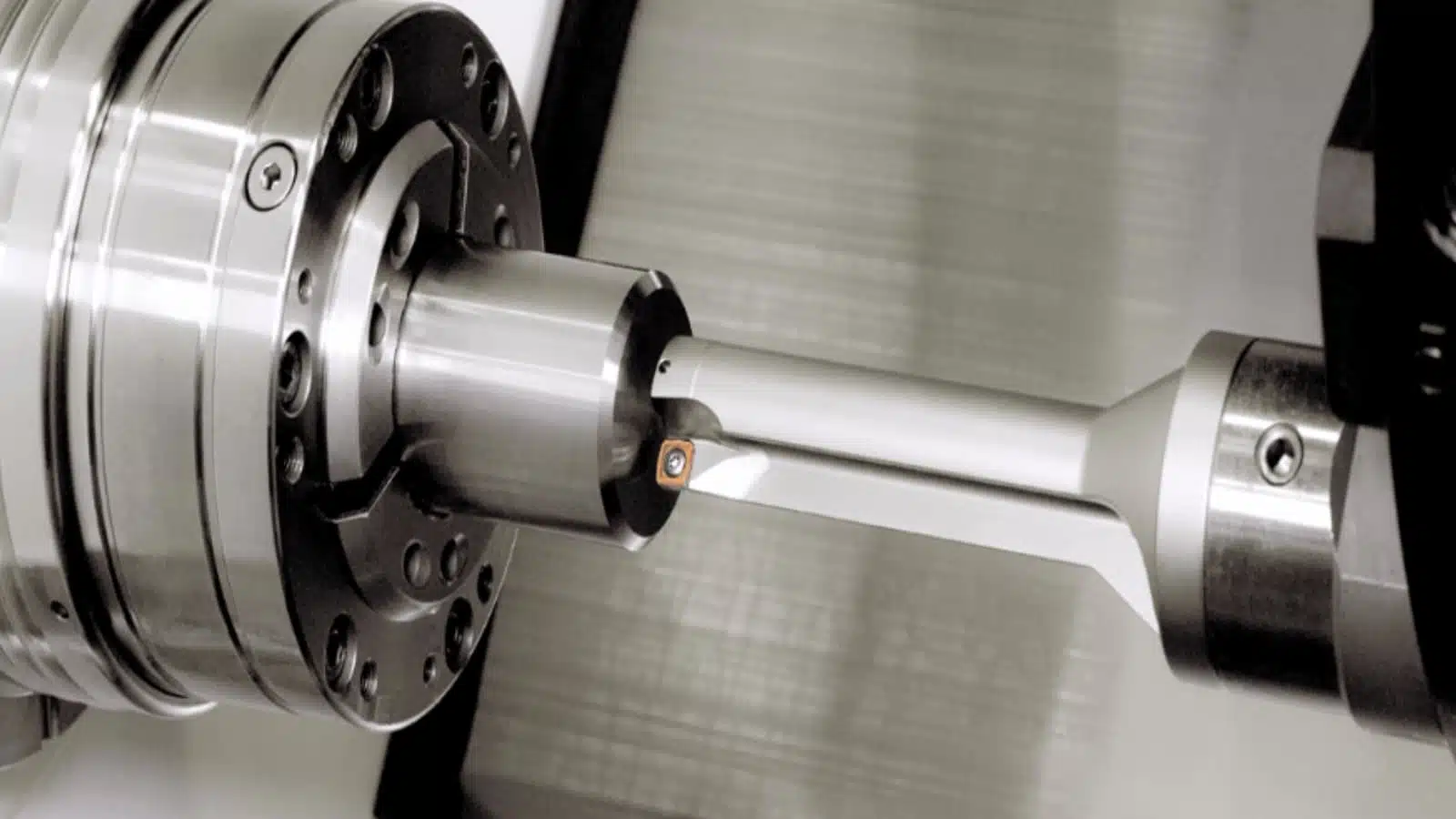

ボーリングでは、旋削と同様の一点切削工具を使用して、ワークピースの既存の穴を改良および拡大します。ボーリング工具は通常、鋭い刃先を備えた細い棒であり、穴の内径から材料を除去します。これにより精度が向上し、より滑らかな円筒面が実現します。ボーリングは、ワークピースの中心線に沿って実行することも (軸方向ボーリング)、または放射状に実行して、特定の角度で交差する穴を作成することもできます。

この技術は、正確な嵌合が必要なベアリング、シャフト、またはその他のコンポーネントを収容するために事前に開けられた穴を拡大するために不可欠です。これは、正確で高品質な内部機能が重要となるエンジン ブロック、ギア ハウジング、その他の機械部品に広く使用されています。さらに、完全な円形ではない穴を修正することもできます。

ボーリングでは穴を作成できないことに注意してください。事前に開けられた穴でのみ機能します。この穴の精度とサイズは、操作の結果に影響を与える可能性があります。このプロセスは通常時間がかかり、小型のワークピースに適しています。

ナーリング

この操作により、部品の表面に鋸歯状のパターンが形成され、グリップ摩擦と外観が向上します。このプロセスでは、ワーク表面に転がってパターンを形成する歯を備えた円筒形のホイール (ローレット) を備えた特殊な工具が使用されます。最も一般的なパターンはダイヤモンド型です。これにより、表面に隆起した領域が形成され、グリップが向上し、取り扱い中の滑りを防ぎます。

ローレット加工は、ユーザーの安全性と機能性を確保するために、ハンドル、ノブ、および安全なグリップを必要とするその他のコンポーネントに頻繁に使用されます。これは、滑り止め表面が不可欠な工具、機械部品、日用品などによく見られます。さらに、直線の剥離コンポーネントのパターンを作成する装飾目的にも使用できます。

ただし、ローレット加工では、工具の押し付け作用により材料の表層がわずかに弱くなります。また、すべての素材や用途に適しているわけではありません。

リーミング

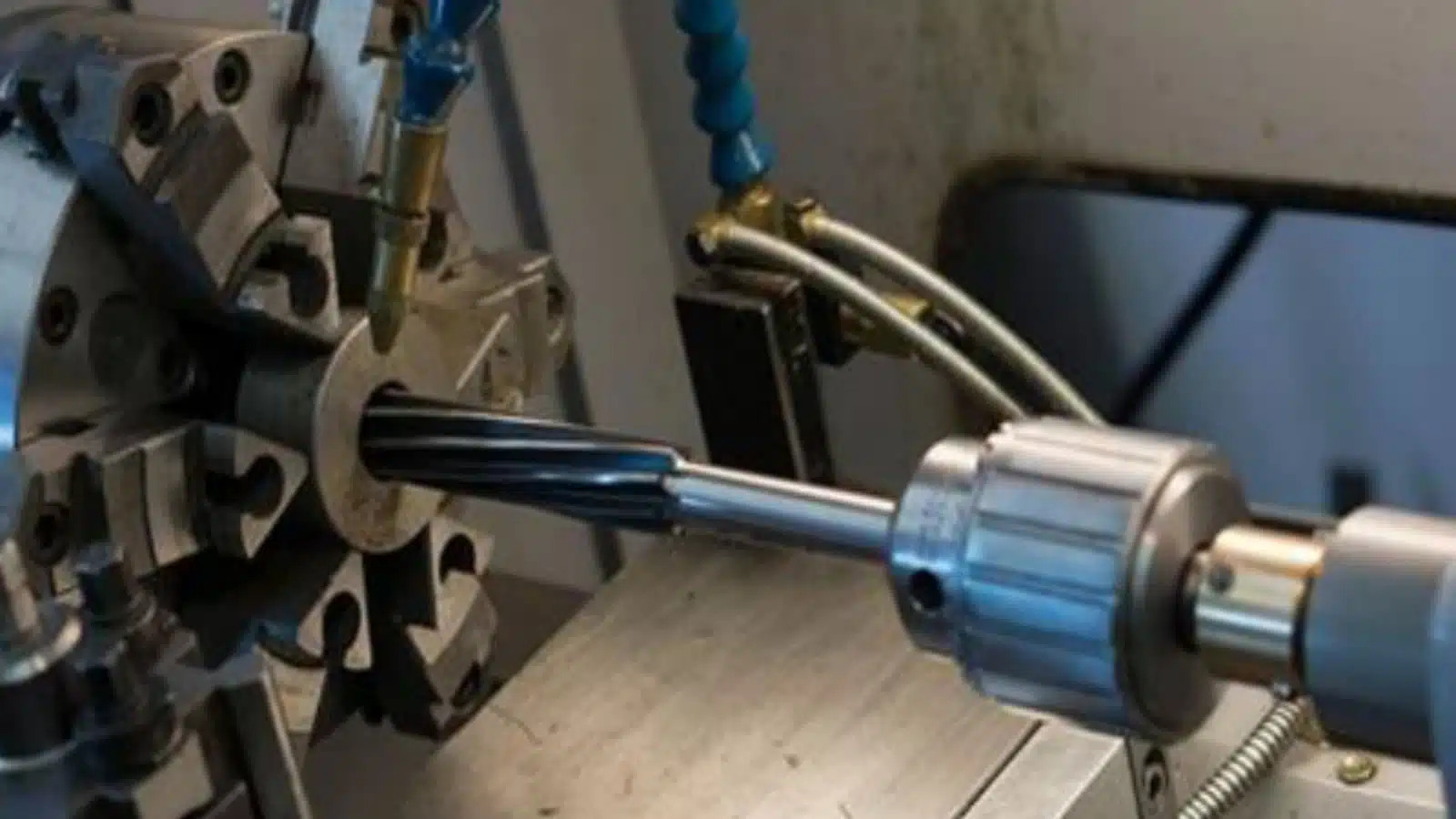

リーマ加工は、ドリリングまたはボーリング操作の後に行われ、既存の穴の精度と表面仕上げを改善します。端から軸方向に入り、工具の直径と一致させることで、ワークピースの穴を拡大します。穴よりわずかに大きい直径を備えた溝付きリーマーは、最小限の量の材料を徐々に除去します。これにより、より正確な直径とより滑らかな内面仕上げが得られます。

この回転操作は、ベアリング ハウジングやバルブ本体などのコンポーネント間の正確な嵌合が必要な用途では非常に重要です。機能と性能にとって厳しい公差と滑らかな表面仕上げが重要なさまざまな業界で広く使用されています。

ボーリング加工と同様に、リーマ加工には、リーマを収容するために特定の直径を備えた事前にドリルまたは穴あけされた穴が必要です。まったく新しい穴を作成するのではなく、既存の穴を改良するのに最適です。さらに、除去する材料が最小限であるため、穴を大幅に拡大する場合には適さない場合があります。

訓練

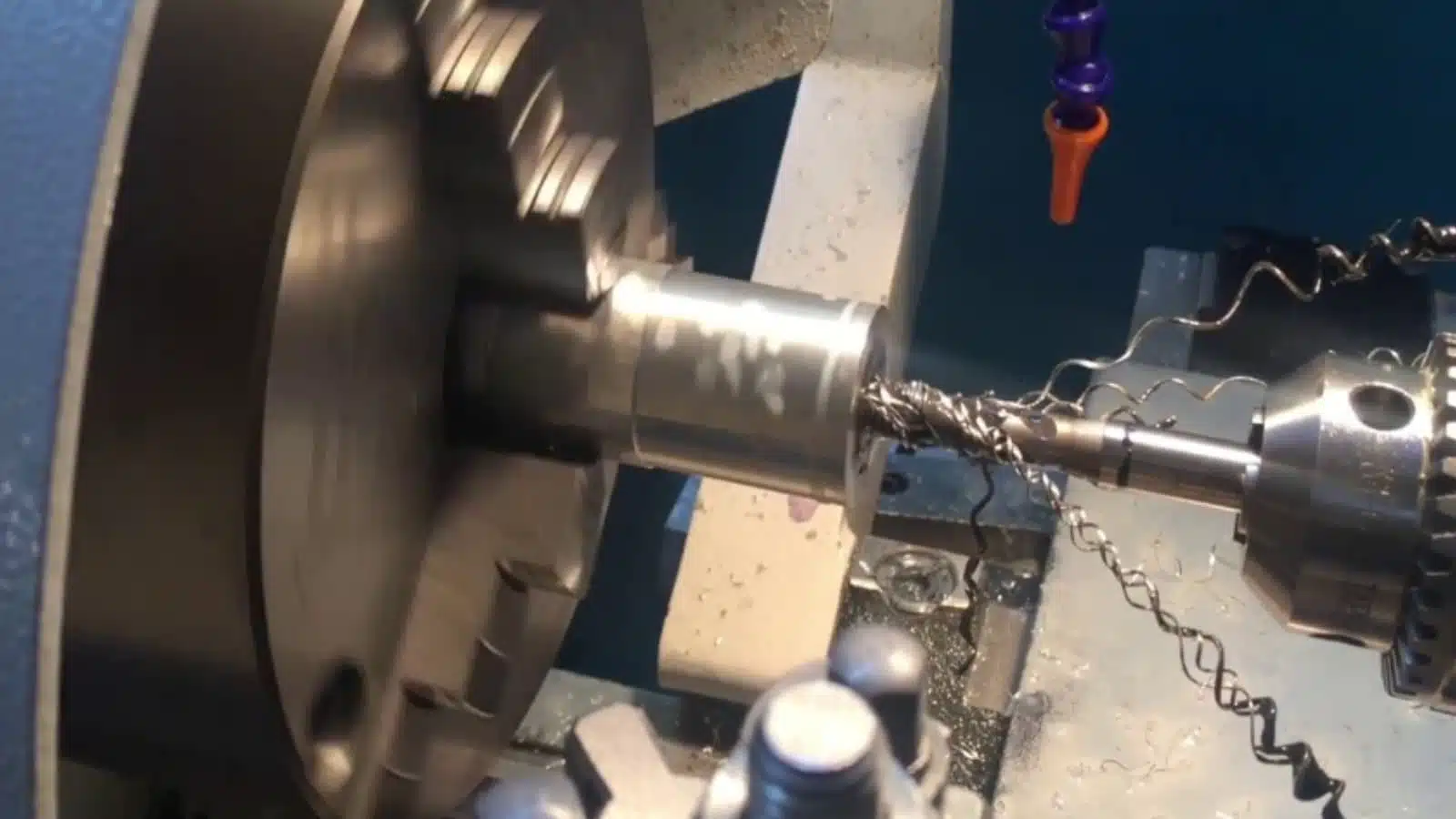

穴あけ操作では、ワークピースの内側から材料を除去して穴を作成します。この穴の直径はドリルビットのサイズに一致します。最適なパフォーマンスを得るには、ビットを適切に配置することが不可欠です。したがって、機械工は、チャックまたはフェースプレート内で材料が回転している間に、心押し台ドリル ホルダーまたは旋盤ツール ホルダーにドリル ビットを配置します。送り速度とドリルビットのサイズによって、穴の深さと精度が決まります。

穴あけ加工は、ファスナー、ピン、ダボ用の穴を作成したり、タッピングやボーリングなどのさらなる機械加工プロセスに広く使用されます。これは、コンポーネントの組み立て、部品の作成、およびほぼすべての業界のその他のさまざまなアプリケーションにとって非常に重要です。

ただし、穴の精度と品質は、ドリルビットのサイズ、送り速度、材料特性などの要因に影響される可能性があります。パラメータが不適切であると、穴の位置が不正確になったり、サイズの偏差が生じたり、穴の周囲にバリが発生したりする可能性があります。さらに、複雑な穴の形状を作成するには、追加の機械加工プロセスが必要になる場合があります。

向い

機械加工では、ワークピースが最終部品よりも長くなることがよくあります。フェーシングでは、回転軸と平行にワークの端を加工することでこの問題に対処します。工具はワークピースの半径に沿って移動し、材料の薄層を除去して、必要な部品長さと滑らかな表面を実現します。

この操作は、垂直合わせ面やベアリング用の平らで四角い表面を作成したり、その後の機械加工プロセスを行う場合に不可欠です。これは、正確な位置決めと組み立てが必要な多くのコンポーネントにとって基本的な操作です。たとえば、ベアリングが機械加工された表面にしっかりと収まるようにします。

ただし、フェーシングでは、複雑な形状に角度のあるサーフェスや曲面を作成することはできません。ワーク端の初期状態によっては、かなりの量の材料が除去される可能性があります。

溝入れ

ネッキングとも呼ばれる溝入れは、母材に狭い切り込みを入れます。カットのサイズは切削工具の幅によって異なります。溝が広い場合は、工具が単一のパスに沿って複数のパスを作成する必要があります。溝入れには、正面溝と外径溝の 2 種類があります。端面溝入れ加工では、切削工具がワークピースの面に狭い溝を作りますが、外部溝入れ加工では、ワークピースの側面への半径方向の動きによって材料を除去します。

溝はさまざまな機能的および美的目的に役立ちます。コンポーネントのシールや保持に不可欠な O リングやスナップ リング用のチャネルを作成できます。溝は、長い棒材から個々のコンポーネントを切り離したり、潤滑や流体の流れのためのチャネルを作成したりするためにも使用できます。

ただし、溝は、特に深い溝の場合、ワークピース全体の断面を弱めます。残りの材料が動作ストレスに耐えられるようにするために、設計段階でこれを考慮する必要があります。適切な切削工具の形状を選択することは、望ましい溝形状を実現し、工具の摩耗を最小限に抑えるために非常に重要です。

別れ

分割は、完成したコンポーネントを未加工の棒材から分離する最終操作です。ここでは、特定の形状の工具が回転しながらワークピースを徐々に切り込み、最終的に中心に到達し、そこで部品が分離して脱落します。切り離された部品をキャッチするために、パーツキャッチャーがよく使用されます。この操作は、ワークピースが必要なサイズと形状に機械加工された後に行われます。

このプロセスは、単一の材料バーから複数の同一の部品が作成される大量生産には不可欠です。単一の CNC 旋削セットアップ内で部品の作成を完了することで、生産プロセスを合理化します。ただし、不適切なプログラミングは、不均一なパーティング表面や過剰なスクラップの生成につながる可能性があることに注意することが重要です。

右旋回操作の選択方法

CNC 旋削により幅広い製品を実現できる可能性が広がりますが、適切な操作を選択することがプロジェクトの成功の鍵となります。正しい方向に進むために、さまざまな考慮事項を検討してみましょう。

材料タイプ

材料が異なれば、加工性も異なります。特定の旋削加工では、材質によってはワークピースが弱くなる可能性があります。たとえば、柔らかいアルミニウム部品に深い溝を機械加工すると、全体の強度が大幅に低下する可能性があります。逆に、鋼のような硬い材料は、構造の完全性を損なうことなく、より深い切断に耐えることができます。

アルミニウムや真鍮などの延性のある材料は、旋削時の切削圧力によってわずかに変形する可能性があります。この延性は、滑らかな仕上げを実現するのに役立ちます。一方、鋳鉄のような脆い材料は、穴あけやローレット加工などの作業中に過度の力がかかると、亀裂や欠けが発生する可能性があります。脆性材料への応力を最小限に抑える操作を選択すると、これらの問題を防ぐことができます。

寸法精度

各 CNC 旋削加工では、異なるレベルの精度が得られます。旋削やフェーシングなどの加工は、円筒形状や平面などの高精度な形状の作成に優れています。逆に、穴あけやローレット加工は、ドリルビットのたわみや工具の振動などの要因により、固有の精度がわずかに低下する場合があります。

したがって、望ましい精度を考慮することが常に最善です。同様に、より鋭く、より剛性が高くなります。 旋盤工具 鈍い工具と比べて、よりきれいな切断とより厳しい公差が得られます。鈍い工具を使用すると、パーツが意図したものよりわずかに大きくなったり、小さくなったりする可能性があります。したがって、適切な操作を選択するには、各操作の固有の精度と望ましい許容レベルを慎重に検討する必要があります。

表面仕上げ

旋盤のさまざまな種類の旋削加工には、表面仕上げに関して固有の機能があります。通常、旋削加工とフェーシング加工では、ドリル加工やローレット加工と比較して、より滑らかな仕上げが得られます。さらに、リーマ加工や研磨などの操作は、特に最初の機械加工プロセス後の表面仕上げを改善するために使用されます。目的の表面仕上げが部品の機能と美観に与える影響を理解することは、最適な CNC 旋削加工を選択するのに役立ちます。

形状と特徴

さまざまな旋削加工により、さまざまな形状や機能が生まれます。旋削により、平らな端に面しながら円筒形の形状が作成されます。ねじ切りは雄ねじを刻み、タッピングはねじの雌ねじを作成します。間違った操作を選択すると、望ましい結果は得られません。

ただし、CNC 旋削加工の強みは、単一のワークに対して複数の加工を組み合わせることができることにあります。複雑な部品の場合は、円筒形状を回転させてから穴を開け、それらの穴をタップしてねじ切りインサートを作成する必要がある場合があります。 CNC 旋盤で効率的に操作を組み合わせる機能により、複雑な部品を 1 回のセットアップで作成できます。各操作の機能とそれらがどのように連携するかを理解すると、成功する操作を選択するのに役立ちます。

まとめ

旋削は重要な役割を果たします CNC加工、正確なカットを可能にし、複雑なコンポーネントを作成できます。その多用途性は、さまざまな材料の加工や多様な形状の作成にまで及びます。さまざまな種類の回転操作が利用できるため、さまざまな状況でさらに便利になります。ただし、テクノロジのリストが膨大であるため、プロジェクトに最適なオプションを選択するのは困難です。

そこで RapidDirect が登場します。 CNC旋盤サービス さまざまな旋削加工をすべて網羅し、アイデアを実現します。最先端のテクノロジーと熟練した技術者の組み合わせにより、一流のカスタム プロトタイプや量産部品の製造が可能になります。当社の CNC 旋削の専門知識により、複雑さに関係なく、正確な旋削部品が保証されます。平坦部、スロット、半径方向および軸方向の穴、溝などの耐久性のあるコンポーネントを競争力のある価格で提供します。今すぐデザイン ファイルを送信して、プロジェクトを開始してください。

よくあるご質問

溝入れ加工は、ワークピースの内面または外面に狭い切り込みや溝を作成するための旋削加工です。切削工具の形状によって、溝の最終的な形状と深さが決まります。

リーマ加工は、特にサイジングに使用される旋削加工です。リーマとして知られる工具は、ワークピースの既存の穴を拡大するのに役立ちます。注意すべき重要な点は、リーマ加工はすでに作成されている穴に対してのみ使用されるということです。

いいえ、回転はボーリングと同じ目的には役立ちません。旋削は、ワークピースの表面を目的の直径に機械加工し、外径または円筒面から余分な材料を除去するために使用されます。逆に、ボーリングでは、切削工具を使用して既存の穴を指定の寸法に成形し、必要に応じて穴を拡大します。旋削加工は主に外部で行われ、ボーリング加工は主に内部で行われます。