ダイカストはビジョンを現実に変え、自動車からエレクトロニクスに至るまで、今日の主要産業の根幹である複雑な金属部品の正確な作成を可能にします。このプロセスの中心となるのは、精巧に作られた金型に溶融金属を高圧で注入することであり、革新性と卓越したデザインの準備を整えます。

この記事では、鋳造製品の戦略的な冷却からそのさまざまな材料や用途に至るまで、ダイカストプロセスについて詳しく説明します。製造分野の人々にとって、ダイカストの全範囲を把握することは有益であるだけでなく、不可欠なことです。

ダイカストとは何ですか?

ダイカストは、ダイと呼ばれる再利用可能な型を使用して幾何学的に複雑な金属部品を製造することで知られる多用途かつ効率的な金属鋳造プロセスです。このプロセスには、高圧下で溶融金属をこれらの金型に押し込むことが含まれており、精度、再現性、高度な表面仕上げを備えた部品を大量生産する場合に特に適した方法です。

19 世紀半ばに誕生したダイカストは、当初は印刷業界向けに可動活字を作成するために開発されましたが、その可能性はすぐに自動車、航空宇宙、エレクトロニクスなどの他の分野に広がりました。現在、同社は主にアルミニウム、亜鉛、マグネシウムなどの非鉄金属を使用しており、小さな複雑な玩具から重要な自動車部品に至るまで、幅広い製品製造の基礎となっています。

ダイカストが他の鋳造方法と異なる点は、厳しい公差と最小限の機械加工で部品を製造できることです。ダイカスト部品の高い耐久性と経済的利点も相まって、材料の無駄を減らし、生産性を向上させることを目指すメーカーの間で好まれる選択肢となっています。

認定条件 ダイカスト 仕事s

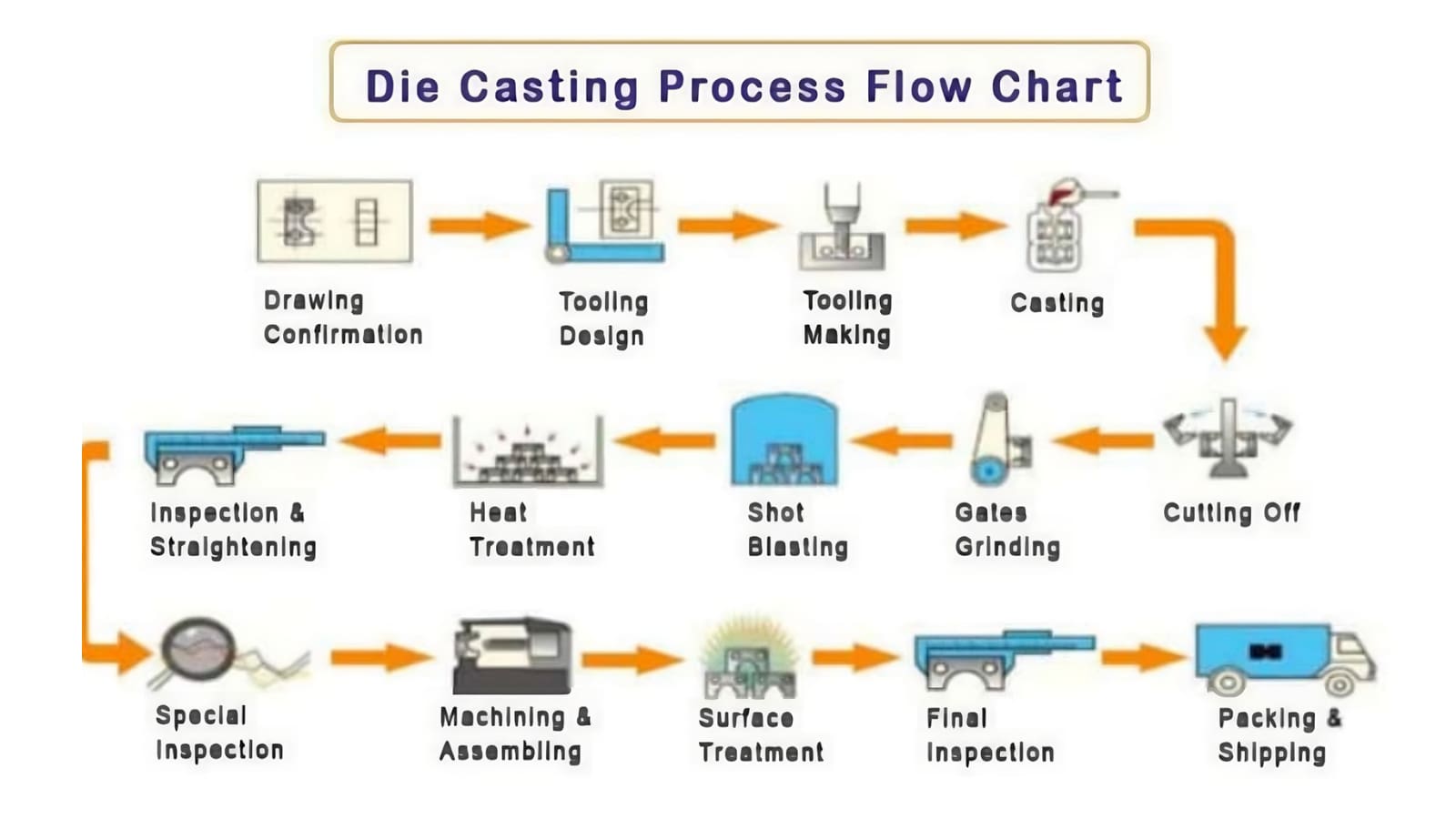

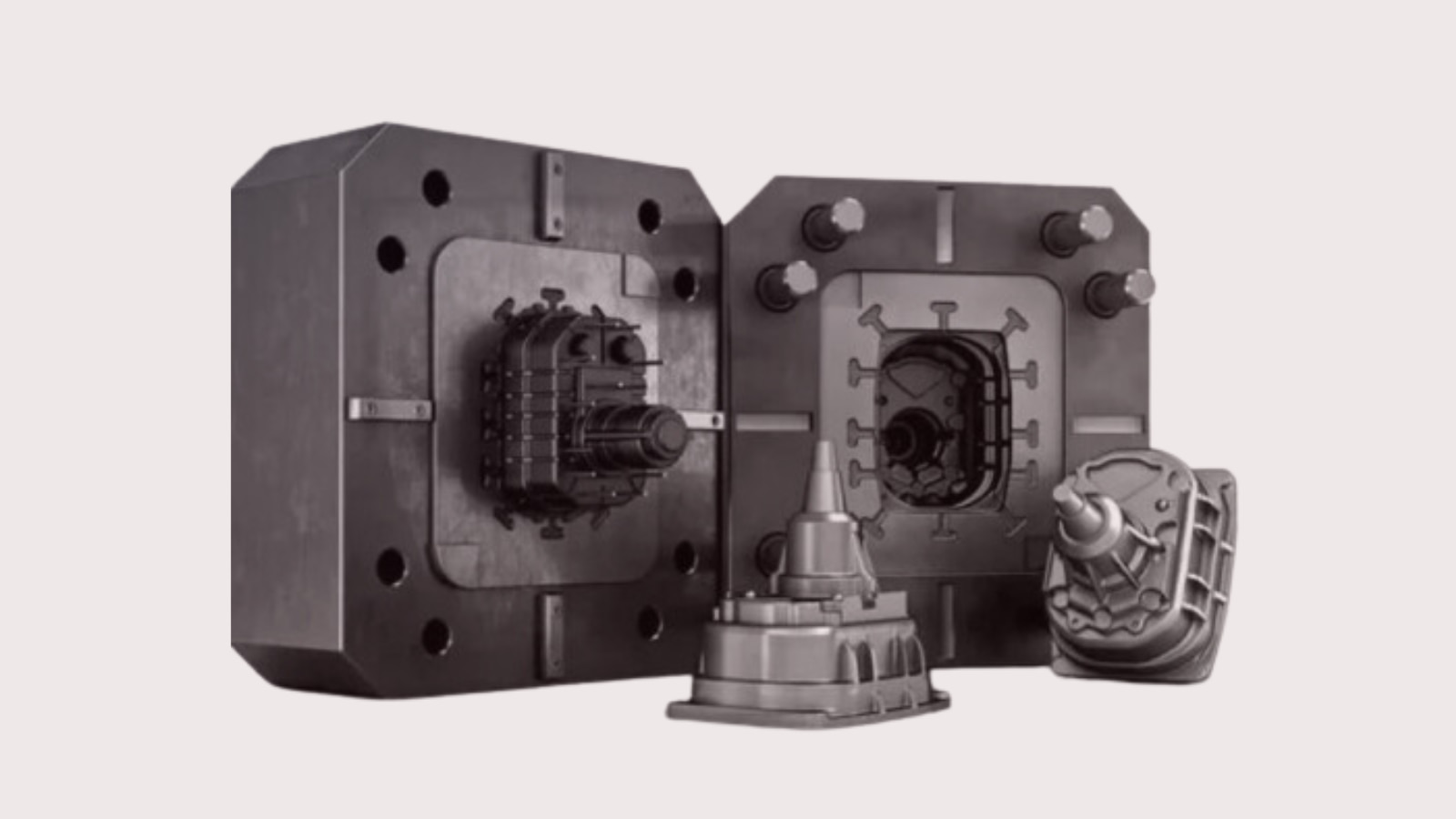

製造プロセスの標準的なメカニズムには、以下に示すように、制御された圧力で溶融金属を金型に射出することが含まれます。

ステップ 1: 金型の準備

金型にはさまざまなサイズとデザインがあります。キャビティの設計と数に関しては、次のタイプを考慮する必要があります。

- シングルキャビティ金型は最も単純なタイプの金型で、キャビティが 1 つあり、サイクルごとに 1 つの部品を生産できます。

- マルチキャビティ金型は、単一金型内の同一のキャビティを特徴とする、より複雑な設計になっています。サイクルごとに複数の同一部品を生産できるため、単一部品の大量生産に使用されます。

- 組み合わせ金型には、金型内にさまざまなデザインのキャビティがあります。その結果、より柔軟になり、サイクルごとに異なるタイプのパーツを作成できます。

- ユニットモールドは、精度を落とさずに複雑な形状の部品を作成するのに適した特殊な金型です。例としては、鋳込みインサートまたは薄壁を備えたダイカスト製品があります。

金型の製造後、金型を洗浄して、部品の品質に影響を与える可能性のある汚染物質を除去します。さらに、ひび割れなどの熱欠陥を防ぐために予熱を行ってください。亀裂は、金型と液体金属の間に大きな温度差がある場合に発生する可能性があります。

ステップ 2: 注入プロセス

射出は、ホットチャンバーシステムかコールドチャンバーシステムかによって異なります。コールドチャンバーシステムの場合、溶解は鋳造機の外側で行われます。一方、ホットチャンバー鋳造機内では溶解が行われます。その後、材料を適切な圧力で金型に注入します。

ステップ3:冷却

溶けた金属を冷却して固化させて、最終部品を形成します。冷却は、金型がまだクランプされている間に行う必要があります。また、ダイカストのバリエーションによっては、圧力を維持または加圧しながら冷却する場合もあります。たとえば、圧力ダイカストでは、収縮を防ぐために連続的な圧力下で冷却が行われます。

ステップ 4: 排出

鋳造品が完全に固化したら、金型のクランプを解除して機械のエジェクター ピンを作動させます。こうすることで固まった部分を押し出します。溶融金属の射出前に金型に潤滑剤を塗布し、抜き勾配を組み込むことで、部品の取り出しが容易になります。

ステップ5: トリミング

ダイカスト部品は、部品上に余分な材料を残すバリやその他の欠陥を除去するためにトリミングを受けます。より厳しい公差を確保するために、研削などの加工後プロセスと並行してトリミングを使用することもできます。さらに、ダイカストには他の加工も可能です。 金属表面処理 機械的特性、機能性、美観を向上させます。

ダイカストの種類

ダイカストには、金属の溶解および射出機構に基づいたホットチャンバーダイカストとコールドチャンバーダイカストの 2 つのタイプがあります。このセクションでは、2 つのタイプについて簡単に説明します。

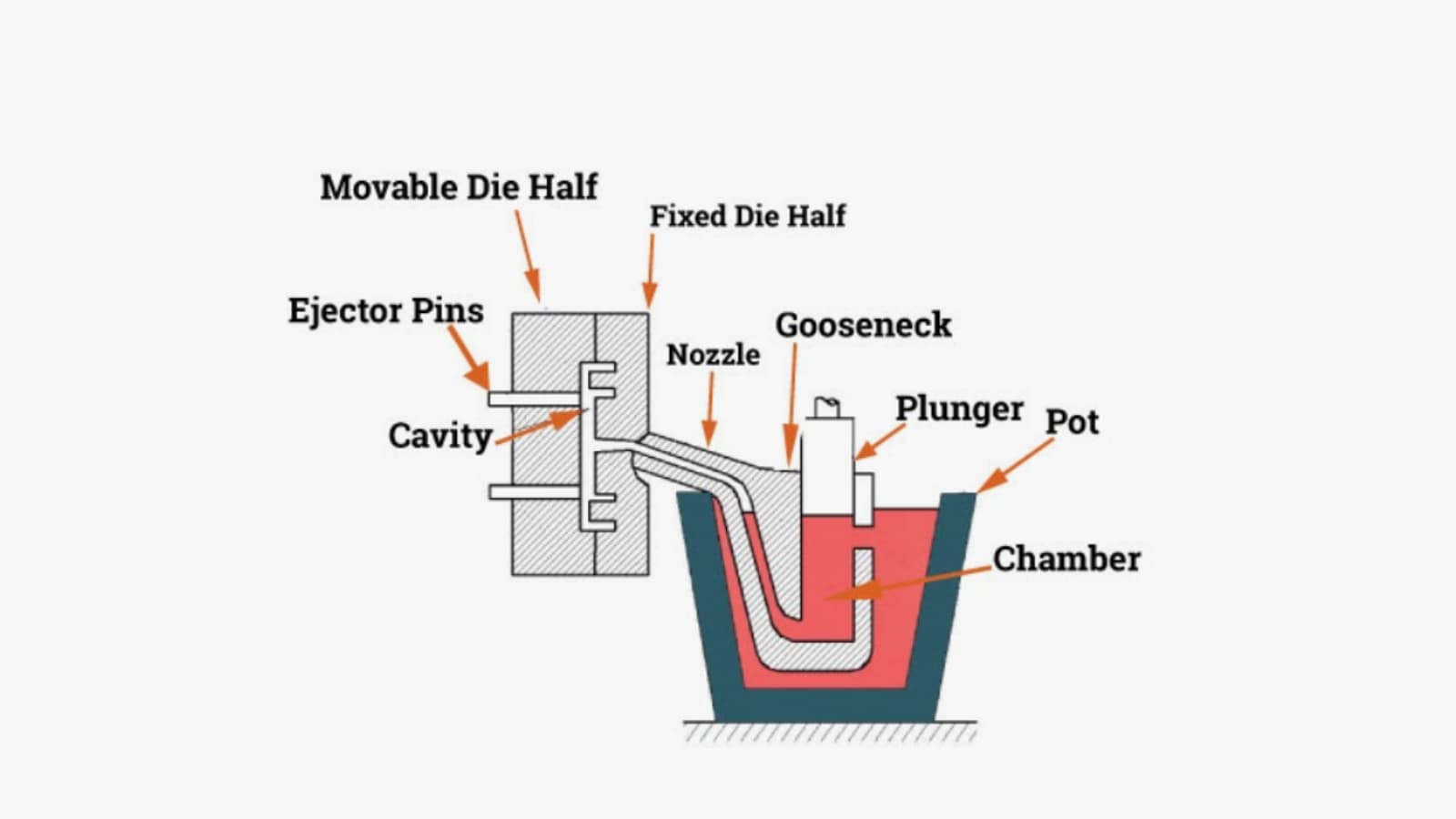

ホットチャンバーダイカスト

ホットチャンバーダイカストグースネック鋳造とも呼ばれるこの鋳造は、ダイカスト業界で使用される最も著名な方法の 1 つで、特に亜鉛、マグネシウム、一部のアルミニウム合金などの低融点金属に適しています。速度と効率が特徴のこのプロセスには、鋳造機自体に一体化された炉が含まれており、迅速なサイクルと生産スループットの向上が可能になります。

この手順は、ダイカストマシンに直接接続された溶融金属リザーバーから始まります。空気圧で作動するプランジャーが、グースネック型のチューブを通して溶融金属を金型キャビティ内に押し込みます。この設定により、プロセスが高速化されるだけでなく、金属の空気への曝露が減少し、酸化が大幅に最小限に抑えられ、より強力で密度の高いコンポーネントの製造が促進されます。

ホットチャンバーダイカストは、家電製品のギア、コネクタ、ハウジングなど、詳細な機能と厳しい公差を必要とする小型から中型の部品の製造に非常に適しています。良好な表面仕上げと寸法の一貫性を備えた高品質の部品を提供できるその能力は、大量生産と材料の完全性が最重要視される産業において不可欠なものとなっています。

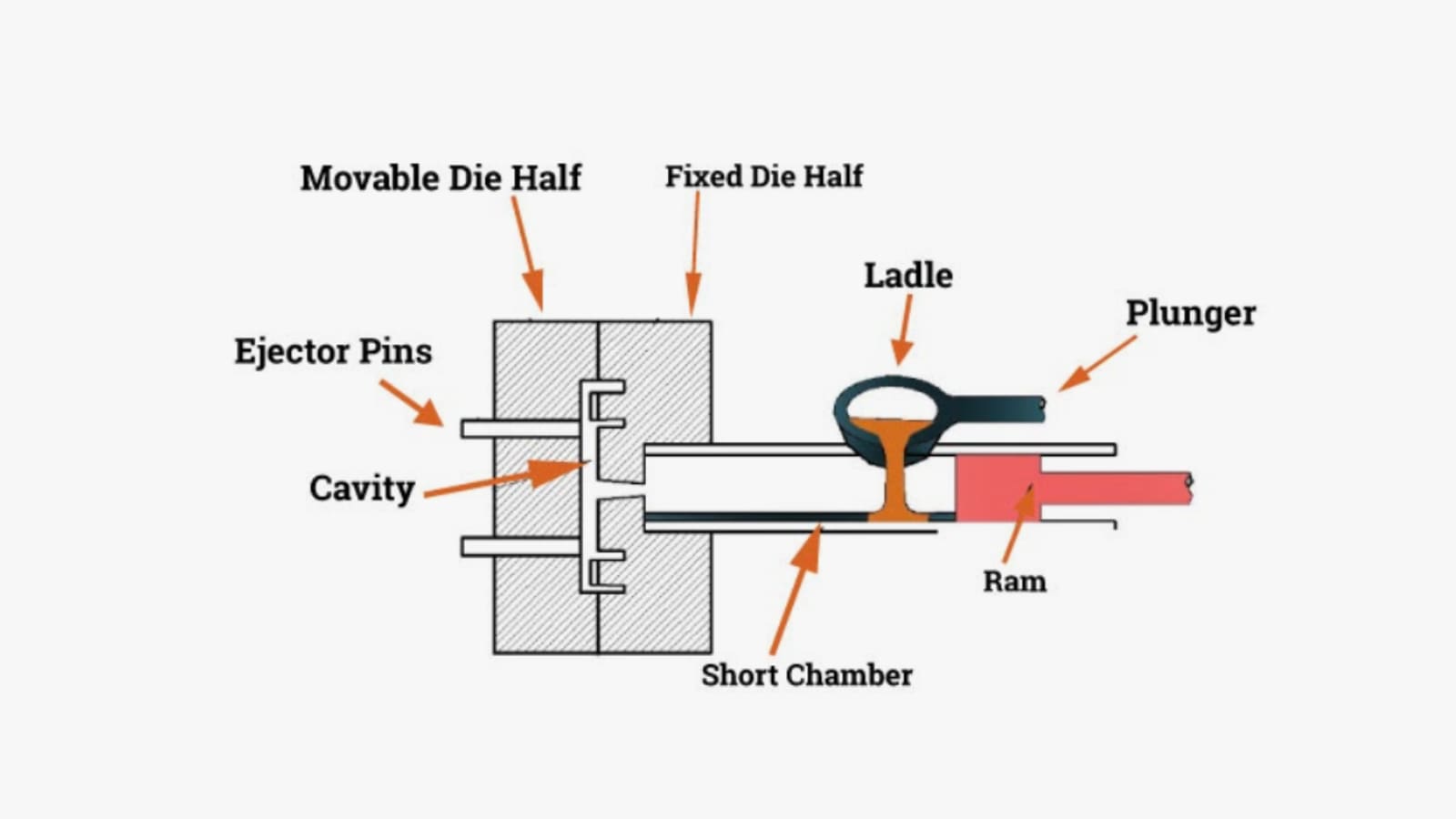

コールドチャンバーダイカスト

コールド チャンバー ダイカストは、アルミニウム、銅、およびそれらの合金など、ホット チャンバー ダイカスト機では損傷を与えることなく処理できない、溶融温度の高い金属に使用される重要なプロセスです。この方法は、これらの金属が提供する優れた強度と熱特性を必要とするコンポーネントを作成するために非常に重要であり、自動車、航空宇宙、重機業界では不可欠なものとなっています。

ホットチャンバープロセスとは異なり、コールドチャンバープロセスでは、溶融金属を手動でコールドチャンバーに取り込み、油圧または機械式プランジャーが金属を金型キャビティに押し込みます。溶解プロセスをプレスから分離することで、融点が高いために機械のコンポーネントが劣化してしまう金属の取り扱いが可能になります。

コールドチャンバー鋳造システムは、優れた機械的特性と高レベルの耐久性を備えた大型で頑丈な部品を製造できる能力で特に高く評価されています。このプロセスは、より高い溶解温度にも対応できるため、合金の選択肢が広がり、柔軟性が高く、極端な条件に耐えなければならない重要な部品の製造に不可欠なものとなります。

以下にホットとの違いをまとめます。 コールドチャンバーダイカスト:

| ホットチャンバーダイカスト | コールドチャンバーダイカスト |

| 鋳造機内部で溶解が発生 | 鋳造機の外側で溶解が発生する |

| 低圧 (1000psi ~ 5000psi) を使用します。 | より高い圧力 (1500psi ~ 25,000psi) を使用します。 |

| 水平噴射を採用 | 水平噴射と垂直噴射を採用 |

| 連続加熱によるエネルギー消費量の増加 | 溶解が機械の外部で行われるため、エネルギー消費量が削減されます。 |

| 小型で複雑な部品の大量生産に適しています | 大型で複雑な部品に最適 |

のバリエーション ダイカストプロセス

製造プロセスには、機能性や美的価値を向上させるために一般的なテンプレートを変更するさまざまなバリエーションがあります。それらには次のものが含まれます。

重力ダイキャスティング

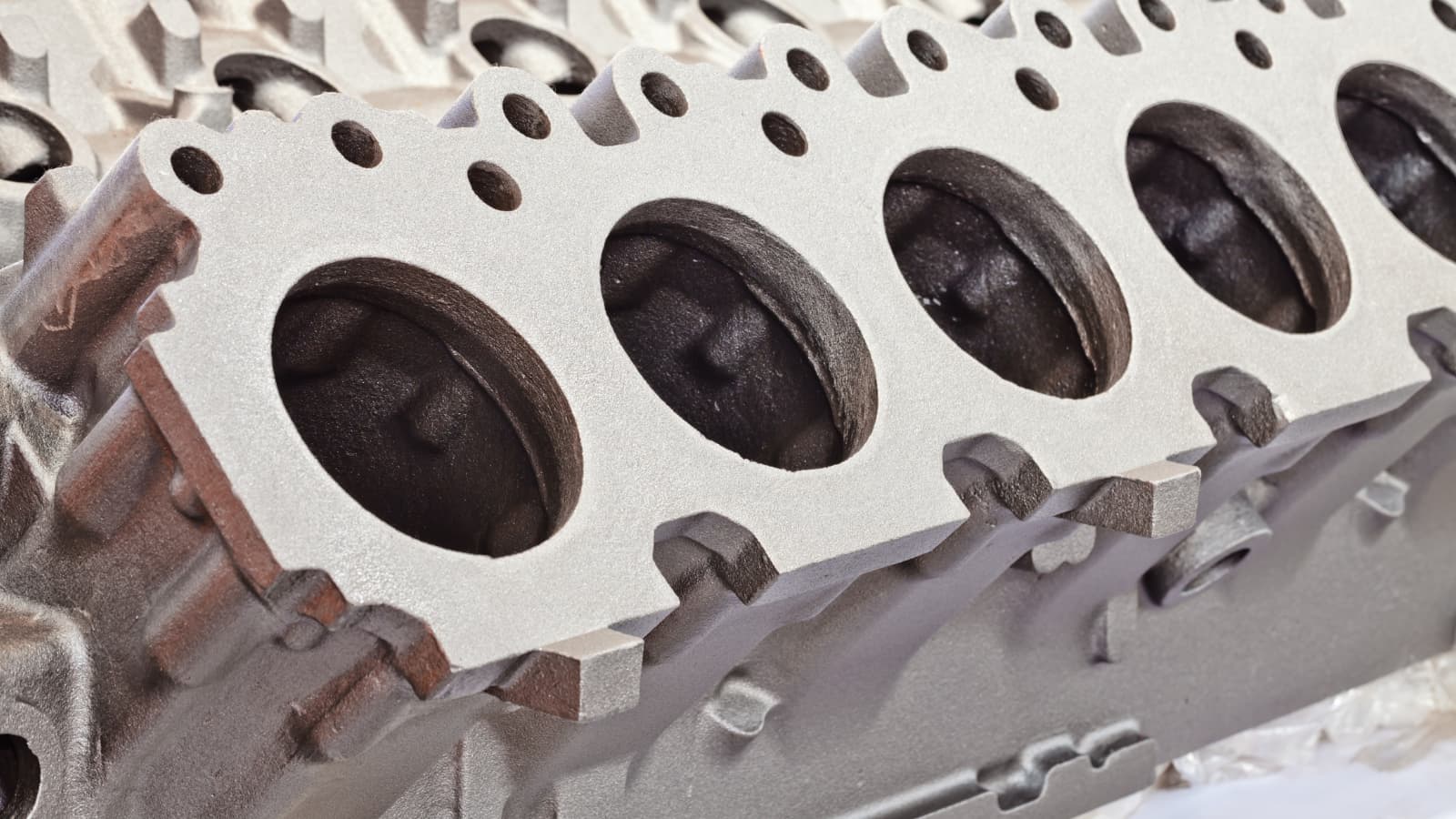

重力鋳造は、金型の充填に重力を使用する点で従来のダイカストとは異なります。このプロセスの利点には、エネルギー消費、廃棄物の発生、空気の閉じ込めの削減、および高い寸法精度が含まれます。鋳造プロセスは、自動車産業において、エンジン ブロック、シリンダー ヘッド、ポンプ ハウジング、ギアボックス ケーシングなどの構造部品の製造に適用されます。

圧力ダイカスト

圧力鋳造は次の 2 つのタイプに分類されます。 低圧ダイカスト (LPDC) および 高圧ダイカスト (HPDC)。それぞれの充填メカニズムに基づいた利点があります。 HPDC の充填は高圧 (1000 psi ~ 25000 psi) で行われるため、高速で薄肉部品の製造に適しています。 LPDC では、低圧 (0.08MPa ~ 0.1MPa) で充填が行われます。これにより空気の巻き込みが防止され、寸法が正確で多孔質でない部品の製造に適しています。

圧力鋳造は高精度な加工が可能です。たとえば、航空宇宙産業や自動車産業では構造部品のエンジン ブロックやシリンダー ヘッドの製造に使用され、電子産業では電子ハウジングの製造に使用されます。

真空ダイカスト

真空鋳造の違いは、空気の閉じ込めを防ぐために真空を使用することだけです。これにより、表面仕上げと寸法精度が向上します。鋳造プロセスは、自動車、医療、航空宇宙産業に適用できます。製造される一般的な部品には、トランスミッション ケース、アルミニウム インプラント、ブラケットなどがあります。

スクイーズダイカスト

絞り鋳造には、機械的特性の向上、気孔率の低減、寸法精度の向上などの利点があります。そのため、自動車業界ではサスペンション、ステアリングナックル、トランスミッションなどの部品の製造によく使われています。

半固体ダイカスト

チクソモールディングまたはレオキャスティングとしても知られる半固体ダイカストは、厳しい公差と寸法精度を備えた部品を製造します。これらは、トランスミッション、エンジン マウント、電子ハウジングなどの複雑な形状の部品の製造に適用できます。

金属材料 d in ダイカスト

この製造プロセスは、アルミニウム、亜鉛、マグネシウム合金などの非鉄材料の加工に適しています。以下は、このプロセスに最適な材料と、それらを考慮する必要がある理由です。

アルミニウム合金

合金 380、360、390、413 などのアルミニウム合金は、溶融状態での粘度が低いため、鋳造中に自由に流れることができます。以下に示す機械的特性により、自動車、航空宇宙、その他の業界で人気があります。

- 優れた耐食性

- 高い強度対重量比

- 優れた EMI および RFI シールド特性

- 優れた硬度

- 良い剛性

- 優れた熱伝導率

- すべてのダイカスト合金の最高動作温度に耐えます。

- 薄肉による高い寸法安定性

- 高い電気伝導率

- 良好な表面仕上げ特性

- 完全なリサイクル可能性

マグネシウム合金

マグネシウム合金の高い流動性と良好な鋳造性により、金型充填時の気孔が減少します。さらに、ダイカストの専門家は、複雑なデザインの部品の製造に適しており、耐食性が高いため、アルミニウム合金よりもダイカストを好んでいます。

鋳造用マグネシウム合金としてよく知られているのはAZ91Dです。この合金はアルミニウムや鋼と同等の強度を持ちますが、両方よりもそれぞれ 33% と 75% 軽量です。

亜鉛合金

亜鉛合金は、高い鋳造性、低い融点、高い凝固速度により、もう一つの人気の鋳物金属となっています。

亜鉛ダイカストプロセスで一般的に使用される合金は、Zamak #2、#3、#5、#7、ZA8、ZA27 です。サイクルタイムが短縮され、金型の寿命が延長され、優れた機械的特性が得られます。

銅

銅合金は急速冷却中に亀裂が発生せず、微細粒子構造の部品を作成できるため、ダイカストにおけるもう 1 つの重要な材料となっています。また、強度、耐久性、熱伝導率等に優れており、様々な業界でご利用いただけます。

ピューター

ピューターは主に錫 (90%)、銅 (2.5%)、鉛 (7.5%)、およびアンチモンなどの少量の他の元素で構成されています。融点が低い(170℃)ため、人気のある鋳造材料です。0230にC0C)、良好な流動性、良好な耐食性。

たとえそれが優れた鋳造材料であっても、鉛の存在は環境および健康上の懸念につながります。その結果、現代の鋳造における産業上の受け入れが減少しました。

Lead

鉛は、融点が低く、耐食性に優れ、摩擦が少ない、柔らかく展性のある材料です。スズなどの他の金属と結合しますが、毒性が高いため、産業用途は減少します。

錫基合金

錫ベースの合金は、融点が低く(232℃)、柔らかく延性のある金属です。0C)。また、耐食性、流動性に優れており、金属ダイカストに適しています。錫は、機械的特性を向上させるために銅やアンチモンなどの他の金属と組み合わせられることがよくあります。

設計 とともに側配給シn ダイカスト

材料と鋳造のバリエーションを理解することは、部品の品質に影響を与える可能性があります。ただし、部品の性能、製造性、費用対効果を向上させるために、次の幾何学的特徴も考慮する必要があります。

ドラフト

抜き勾配は、部品の取り出しを容易にするために金型の垂直方向に組み込まれた傾斜です。ただし、角度は鋳造材料、表面仕上げ、壁の厚さ、幾何学的複雑さによって異なります。

金型の設計中に抜き勾配を避けると、突き出し中に部品が金型に張り付いたり引きずられたりする原因になります。その結果、部品や金型が損傷する可能性があります。より大きな抜き勾配を組み込むと、材料の使用量と製造コストが増加します。

一般に、抜き勾配角度は 1 です。0 2へ0 部品の排出が改善されます。典型的な場合 アルミダイカスト、推奨される抜き勾配角度は 2 です。0 素材の磨耗性に対応するために、片面ごとに。一方、亜鉛の収縮率は 0.7% であり、工具設計で対応できます。

フィレット半径

フィレット半径は、鋭いコーナーを避けることができない部品設計において重要です。部品全体に均等に応力を分散させることで、鋭利なコーナーでの応力集中を軽減します。フィレット半径は、部品の形状、鋳造材料、機能要件によって異なります。

最小フィレット半径は 0.4 mm が推奨されますが、0.8 mm に制限されます。フィレット半径が大きいと応力は軽減されますが、材料の使用量と加工コストが増加します。一方、フィレット半径が小さいと、十分な応力緩和が得られない可能性があります。

パーティングライン

パーティング ラインは、2 つの金型の半分が接するラインです。パーティングラインが真っ直ぐであることを確認してください。さらに、可視性を最小限に抑え、部品の機能に影響を与えないように、位置と方向を決める必要があります。パーツの形状、アンダーカット、抜き勾配、ゲートなどの要素がパーティング ラインの配置に影響を与える可能性があります。

ボス

ボスは、ダイカストに取り付けポイントとして機能する機能を追加します。最大の強度を得るには、普遍的な壁厚が必要です。ボスを選択するときは、ボスの直径、高さ、肉厚を考慮してください。ボスが大きすぎたり小さすぎたりすると、組み立ての問題、部品の歪み、または部品の強度の低下が発生する可能性があります。

リブ

リブは薄く盛り上がった形状で、重量や材料使用量を増やさずに部品の強度を高め、部品のたわみを最小限に抑え、寸法安定性を向上させます。リブを選択するときは、パーツのサイズ、形状、厚さ、高さと幅の比率、間隔を考慮してください。リブが厚すぎたり薄すぎたりすると、ヒケや反りが発生する可能性があります。

穴と窓

適切に設計された穴と窓は、換気、排水、またはコンポーネントの統合として機能します。設計者は、部品の欠陥や機能上の問題を防ぐために、組み込む際に穴の直径、深さ、位置を考慮する必要があります。

アプリケーション と用途 ダイカストの

ダイカストは、アルミニウム、亜鉛、マグネシウムなどの非鉄材料を使用する産業に適用できます。例としては次のものが挙げられます。

航空宇宙

航空宇宙産業では、金属鋳造を使用して、アルミニウム合金 (ADC12、A380 など) やマグネシウム合金 (AZ91D など) を使用してハウジングやブラケットなどの航空機エンジン部品を製造しています。

業界は、アルミニウム、マグネシウムなど、使用する材料に適合する製造プロセスに依存しています。さらに、寸法精度が保証され、業界特有の複雑な形状にも対応します。

自動車

自動車産業は、この製造プロセスを使用して、シリンダー ヘッド、トランスミッション ハウジング、ブロックなどのエンジン部品、およびホイール リムやドア ハンドルなどの車体部品を製造します。の例 自動車用ダイカスト 業界で使用される材料には、アルミニウム合金 (ADC12、A380 など)、亜鉛合金 (ZAMAK など)、およびマグネシウム合金 (AZ91D など) が含まれます。

電子

アルミニウム合金(ADC12、A380など)、亜鉛合金(ZAMAKなど)、マグネシウム合金(AZ91Dなど)を使用したコネクタ、ヒートシンク、ハウジングなどの電子部品の製造に適用できます。この製造プロセスでは、エレクトロニクス業界に共通する複雑な詳細を備えた部品を正確に製造できます。

消費者製品

キッチン家電、電動工具、その他のハードウェアなどの消費者製品は、アルミニウム、亜鉛、錫合金を使用したダイカストプロセスで製造されています。ダイカストは、これらの製品を製造する上で重要な高い生産性、量産性、コスト効率を提供します。

構造

建設業界では、ヒンジ、窓枠、備品などのハードウェアの製造にダイカストプロセスが利用されています。製造プロセスでは複雑な形状の部品が製造される場合があるため、機能と美的魅力が重要な場合には重要です。

のメリット ダイカスト

金属ダイカストが産業に広く応用されるのは、他の製造プロセスに比べていくつかの利点があるためです。それらには次のものが含まれます。

優れた精度

寸法精度の高い部品を製造します。ただし、精度は種類、バリエーション、設計済みのダイカスト金型によって異なります。たとえば、次のような高度な CNC マシンで作られた金型です。 5軸CNCマシン、厳しい公差を達成できます。さらに、ダイへの適切な充填を促進する LPDC や重力ダイカストなどのバリエーションは、より正確です。

複雑な詳細

製造では、鋳造インサートや薄壁などの複雑な形状の部品を作成できます。複雑な詳細を設計に組み込むことができるため、さまざまな形状や機能を備えた部品の製造が可能になります。

大量生産を迅速に納品

単位部品あたりのコストが低い大量生産プロセスです。ただし、その速度は鋳造のばらつきや金型の設計によって異なります。たとえば、高圧鋳造は高圧を使用するため高速であり、複数の金型を組み合わせて使用することで、速度、数、およびユニットあたりのコストを向上させることができます。

滑らかな表面仕上げ

鋳造金属部品は、特に低圧鋳造、重力鋳造、半固体鋳造などの技術を使用する場合、滑らかな表面仕上げになります。圧力によりダイへの適切な充填が保証され、寸法精度が向上し、空気の閉じ込めが減少して気孔率が最小限に抑えられます。

金型の長寿命

通常、金型は高品質の鋼で作られており、丈夫で、ダイカストプロセスに伴う高圧や高温に耐えることができます。スチールの堅牢性と耐久性は、金型の寿命の鍵となります。

制限事項 andチャLLENges ダイカストの

金属ダイカストには、使用するかどうかを決定するいくつかの制限もあります。このセクションでは、制限とその回避方法を紹介します。

非鉄金属のみに適用

アルミニウム、亜鉛、マグネシウムなど、中程度の最適融点を持つ非鉄金属にのみ適しています。鋼や鉄などの鉄金属は融点が高いため、鋳造するには特別な装置が必要です。

高い金型コスト

CNC 加工は大量生産プロセスであり、金型の作成は単一プロセスである場合があるため、金型の製造コストは高くなります。さらに、複雑な部品を扱う場合や鋼材を使用する場合はコストが高くなります。

欠陥の発生しやすさ

応じて ダイカストタイプ バリエーションとしては、部品に多孔性、収縮、表面の欠陥などの欠陥が発生しやすいものがあります。たとえば、高圧鋳造では空気の閉じ込めが発生し、部品の表面に気孔が形成されることがあります。細孔は熱処理中に膨れを形成する可能性があり、これらの欠陥に対処すると、追加の表面仕上げ手順により製造コストが高くなる可能性があります。

小規模プロジェクトには不向き

セットアップ費用、金型製作費などの初期投資コストが高くなります。単位部品あたりのコストを下げるために、大量生産が奨励されます。したがって、鋳造プロセスは小規模プロジェクトや 1 回限りの部品生産には適していません。

ダイカストと他の製造プロセスの比較

ダイカストは、射出成形や鍛造などのプロセスと混同されることがあります。ただし、このセクションで示すように、それらは異なります。

との差 ダイカスト および射出成形

ダイカスト vs 射出成形 製造業の世界に初めて参入する人の間でよく使われる比較です。どちらも同じ射出原理を使用しており、優れた表面仕上げを備えた複雑なディテールを持つ部品の製造に適しています。

ただし、ワークや金型の材質が異なります。射出成形はスチールまたはアルミニウムの金型を使用し、プラスチックポリマーのみに適合しますが、もう 1 つは非鉄金属用でスチールの金型を使用します。両方のプロセスのその他の違いを以下の表に示します。

| 違い | ダイカスト | 射出成形 |

| プロセス | 圧力下で事前に設計された鋼製金型に金属を射出 | あらかじめ設計されたスチールまたはアルミニウムの金型に圧力をかけながら溶融プラスチックを射出 |

| 材料 | 非鉄金属合金(アルミニウム、亜鉛、マグネシウムなど) | 熱可塑性プラスチックまたは熱硬化性プラスチック |

| 金型材料 | 鋼 | 鋼またはアルミニウム |

| 冷却時間 | 冷却時間が長くなる | 冷却時間の短縮 |

| 生産速度 | もっとゆっくり | 速く |

| 工具費 | スチール金型の使用によるダイカスト金型のコストの上昇 | アルミ金型の使用による金型コストの削減 |

| 部品代 | 生産時間が長くなるため部品コストが高くなる | 生産時間の短縮による部品コストの削減 |

鍛造とダイカストの違い

鍛造とダイカストの主な違いは金型の使用です。鍛造には、圧縮力を加えて加熱した金属を成形することが含まれますが、もう一方は、事前に設計された金型に溶融金属を注入することに依存します。両方の金属製造の違いを以下の表に示します。

| 違い | 鍛造 | ダイカスト |

| プロセス | 圧縮力を加えて金属を成形します。 | 溶融状態の金属を金型に圧力をかけて射出する |

| 材料 | 鉄および非鉄金属(鋼やアルミニウムなど)に適しています | アルミニウム、亜鉛、マグネシウムなどの非鉄金属のみに適しています |

| 金型材料 | 金型を必要としません。ただしダイスを使用します | 鋼製金型 |

| 生産速度 | もっとゆっくり | 速く |

| 公差管理 | 中程度の耐性 | 精密金型製造プロセスによる高い公差管理 |

| 最終パーツのプロパティ | 鍛造プロセスによる機械的特性の向上 | 機械的性質は鋳造材料に依存します |

適切なダイカスト サービス プロバイダーの選択

ダイカストは単純な金属製造プロセスですが、知識や経験はほとんど必要ありません。結果として、当社のような適切なサービスプロバイダーにアウトソーシングすることが、より良いアプローチとなります。

RapidDirect のエンジニア チームは、次の分野で長年の経験を持っています。 ダイカストサービス。当社は、お客様のプロジェクトに適したダイカストプロセスについてアドバイスできる有利な立場にあります。当社は、高品質の部品の製造を保証する最先端の設備を備えた ISO 9001:2015 認定企業です。当社のオンライン プラットフォームに設計ファイルをアップロードすると、12 時間以内に見積もりと DfM 分析が得られます。

まとめ

ダイカストは、高い寸法精度を備えた金属製造プロセスです。この記事では、十分な情報に基づいた決定ができるように、鋳造プロセス、その仕組み、および互換性のある材料について説明します。

評判の良いダイカスト サービス プロバイダーをお探しですか?弊社にお問い合わせいただき、短納期と競争力のある価格で高品質な製造を体験してください。

よくあるご質問

はい、部品の寿命は非常に長いです。ただし、寿命は使用する素材や使用環境によって異なります。さらに、適切なメンテナンスを行うことで部品の寿命を延ばすことができます。

いいえ、後加工は部品の特定の要件によって異なります。一部の部品では、表面仕上げを改善したり、より厳しい公差を達成したりするために、研削などの追加の機械加工操作が必要になる場合があります。さらに、鋳造品は、製造の次の段階のためにブランクにすることができます。

部品の鋳造コストは、生産量、材料、部品の複雑さ、サイズによって異なります。たとえば、アルミニウム ダイカスト ツールの価格は部品込みで約 4000 ポンドですが、完成部品のコストは 0.4 ポンドほどです。さらに、これは大量生産プロセスであり、多数の部品を製造する場合にのみコスト効率が高くなります。

いいえ、金属ダイカストは工具コストが高く、リードタイムが長いため、プロトタイピングには理想的ではありません。代わりに、プロトタイピングには 3D プリントまたは CNC 加工を使用し、量産にはダイカストを使用できます。

3D プリントはラピッド プロトタイピングをサポートするため、ダイカスト プロセスを強化します。その結果、設計者はさまざまな金型設計を作成し、その後の調整が可能になります。