ネジボスは成形品のキーパーツとして重要な役割を果たしています。 これらの円筒状の突起は通常部品の壁にあり、複数の機能を持っています。 これらは位置決め補助および固定点として機能し、ギアの回転を容易にする座面またはレバーとしても機能します。

部品間にシームレスな接続を作成し、美的欠陥を防ぐには、いくつかの要素を慎重に考慮する必要があります。 これらの考慮事項に従うことで、高品質の結果を保証できます。

この記事では、ネジボスの設計ガイドラインと遭遇する可能性のある課題、およびその解決策について説明します。 それでは、読み進めてください。

射出成形におけるネジボス:その目的と用途

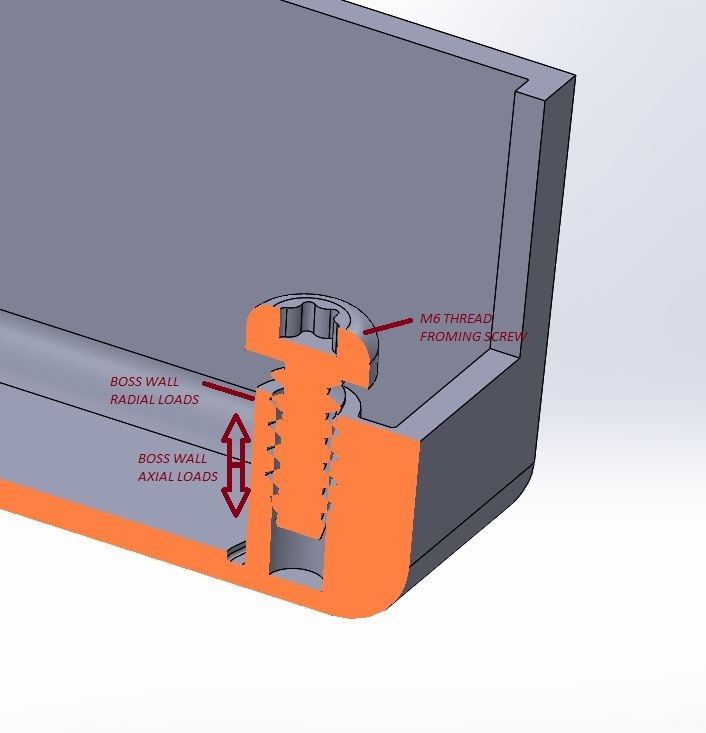

射出成形におけるボスは、部品の強度を向上させるためにプラスチック部品に追加される突起です。 これらは、ネジ山付きインサート、ネジ、その他を収容する穴を備えた射出成形円筒部品です。 メカニカルファスナー。 射出成形におけるボスは、組み立てや取り付けの部品点として機能する非常に重要なフィーチャーです。 また、製造コストを削減しながら、部品、設計の成形性、金型の寿命も向上します。

ネジボスは、組み立て中に部品の位置を調整するために必要です。 また、他の部品との固定を可能にするセルフタッピングねじにも対応できるため、射出成形ボスの設計プロセスにとって非常に重要になります。

不可欠 ネジボスの設計ガイドライン

ネジボスの設計では、精度と最適な性能を確保するために特定のガイドラインに従う必要があります。 スクリューボスの設計には、さまざまな射出成形設計原則が推奨されます。 これらのガイドラインでは、ボスのサイズ、形状、位置などの要素が考慮されています。 さらに、抜き勾配、材料の厚さ、種類も考慮されます。 以下に、従うべき一連の推奨ネジボス設計ガイドラインを示します。

ボスの推奨サイズと形状

ボスは、ボスと同じ直径とサイズである必要があります。 射出成形部品の肉厚 そしてサイズ。 理由は、ネジボスを小さくすると強度が不足し、ネジボスを大きくすると無駄なコストアップにつながるためです。

通常、長さ、ピッチ、ねじの直径は、ねじボスのサイズを計算するために使用されます。 ねじの長さ、ピッチ、ねじ径はすべてミリメートルです。 さらに、ネジの直径はネジボスの外径を表すことに注意することが重要です。

ボスのサイズを選択するときは、組み立てられた部品が受ける荷重の種類を考慮することをお勧めします。 たとえば、長いネジやより大きな直径のネジは、より小さな直径のネジよりも高い支持力を備えていることがよくあります。

ボスのサイズを決める際に考慮すべきもう XNUMX つの要素は、そのコストです。 予算が限られている場合は、コストを節約できる小さいサイズのネジボスを選択するのが最善です。 ただし、サイズを決定する際にコストが決定要因となるべきではないことに注意することが重要です。 代わりに、射出成形部品の要件を考慮してください。

ボスの推奨場所

ネジボスの位置は、この機能が機能要件をどのように満たすかを決定するため、考慮すべきもう XNUMX つの重要な要素です。 ネジボスを射出部品にしっかりと固定できるように、ネジボスはできるだけ射出部品の厚い壁に取り付けてください。 また、ボスが射出成形プロセスの邪魔にならないように設置場所を選択してください。

射出成形部品の望ましい安定性と強度を確保するには、主応力領域内にネジボスを配置することをお勧めします。 ボス フィーチャを薄い円弧または壁領域に配置すると、応力集中による変形や亀裂が発生する可能性があるため、避けてください。

射出成形部品を適切に固定するには、多くの場合、複数のネジボスが必要です。 パーツの安定性とバランスを維持するには、ボスをすべて同じ側に配置するのではなく、異なる側に配置することをお勧めします。

ネジボスの位置を決定する際は、損傷しやすい射出成形品の外側にはネジボスを取り付けないことが重要です。 代わりに、部品の内側にネジボスを取り付けることを選択してください。

材質と厚さの選定の目安

射出成形部品は通常、さまざまな材料を使用して作成されます。 部品の完全性と安定性を高めるために、射出成形部品とネジボスの両方に同じ材料を使用することをお勧めします。 射出成形に最適な材料の厚さは次のとおりです。

| 材料タイプ | ボス係数 (厚さの選択) |

| ABS | 2.00 |

| ABS / PC | 2.00 |

| ASA | 2.00 |

| P4 46 | 1.85 |

| PA4 46 GF 30% | 1.85 |

| AP 6 | 2.00 |

| PA6GF30% | 1.85 |

| AP 66 | 1.85 |

| PA66GF30% | 2.00 |

| PBT | 1.85 |

| PBT GF 30$ | 2.00 |

| PC | 2.50 |

| PC GF %30 | 2.00 |

| PE HD | 1.80 |

| PE-LD | 1.80 |

| ペット | 1.80 |

| PET GF 30% | 1.85 |

| PMMA | 2.00 |

| POM | 0.75 |

| PP | 2.00 |

| PP TF 30% | 2.00 |

| PP | 2.50 |

| PS | 2.50 |

| PVC-U | 2.00 |

| SAN | 2.00 |

抜き勾配の推奨事項

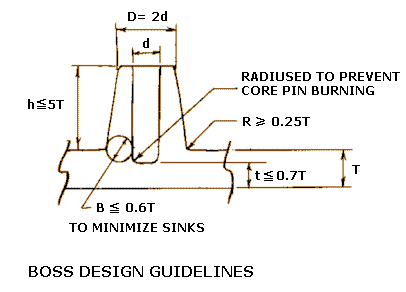

ボスの壁に抜き勾配を組み込む主な目的は、金型からの取り外しや排出を楽に行い、成形部品への潜在的な損傷を最小限に抑えることです。 抜き勾配角度には具体的な推奨事項があります。 ボス外面の抜き勾配は最低0.5度以上必要です。

壁の厚さに関する考慮事項

ヒケは射出成形部品で発生する最も一般的な課題の 60 つであるため、ボスの壁の厚さは通常の壁の厚さの約 XNUMX% である必要があります。 この規則は、ネジボスが露出したプラスチック部品にある場合に特に当てはまります。

これより厚い壁でボスを設計すると、 ヒケとボイド 射出成形品の中にあります。 また、サークルタイムが大幅に増加し、生産コストが増加する可能性があります。

それにもかかわらず、ねじボスの設計が隠れている、またはあまり見えない領域である場合は、セルフタッピングねじによって生じる応力の増加に対応するために壁の厚さを厚くしても大丈夫です。

ボス間の間隔

設計プロセスでは、ボス間の間隔を適切に考慮することが不可欠です。 ボスを互いに近接して配置すると、長時間の冷却時間を必要とする薄い領域が生じる可能性があります。 この冷却の課題は、生産性と製品品質への潜在的な影響とともに、ネジボス間の適切な距離を維持することの重要性を浮き彫りにしています。

金型の厚さが不十分な状況では、互いに接近しすぎるボスの製造が困難になり、保存寿命の低下につながる可能性があります。 この保存期間の短縮は、冷却の変動とホットスポットの形成に起因すると考えられます。 したがって、これらの問題を軽減するために、ボス間の間隔を壁の公称厚さの少なくとも XNUMX 倍にすることをお勧めします。

高さと外径の比

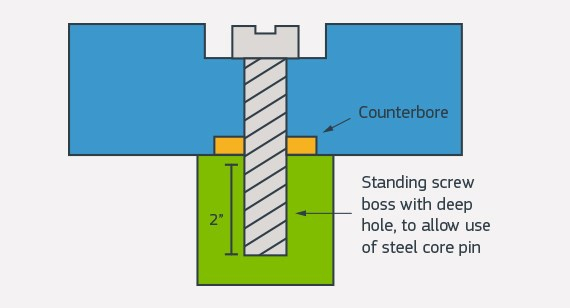

統合された抜き勾配を備えた背の高いボスにより、材料の基本質量と厚いセクションが生成されます。 さらに、コアピンを冷却するのは困難であり、サイクルタイムが増加し、コア穴の寸法に影響を与える可能性があります。 推奨ボス高さは外径の XNUMX 倍未満です。

単体ネジボス

射出成形では、コアリングボスやその他の厚いセクションを含めることは、最適な部品設計にとって非常に重要です。 独立型ボスを側壁に取り付けると、材料の流れの均一性の向上や製造部品内の負荷分散の強化など、いくつかの利点が得られます。 このアプローチは、剛性と効率的な材料の流れが最も重要である状況で特に効果的です。 したがって、最適な性能を得るには、ネジボスを最も近い側壁に接続することをお勧めします。

その他の考慮事項 スクリューボスの設計実践

ネジボスの設計を行う際には、考慮すべき要素がいくつかあります。 そのような要素の XNUMX つは、化粧品や上司の外見です。 外観が重要な状況では、ヒケの影響を増大させる厚いボスセクションを避けることが最善です。 外壁近くのボスを内側に移動することも、設計の安定性を高めるために最適です。

ネジボスを設計する際に考慮すべきその他の要素は次のとおりです。

第3章:濃度

ネジのボスは応力にさらされることが多いため、強度は設計上の重要な考慮事項です。 ネジボスの強度を高めるにはガセットやリブなどで補強する必要があります。 これらの追加機能により、部品の強度だけでなく耐久性も向上します。

また、ネジボスを外壁に近づけないでください。 ただし、それが避けられない状況もあります。 このような状況では、コアリング リブを介してボスを部品の外側に接続したままにするのが最適です。 これらのリブはボスの強度を向上させ、沈みのリスクを軽減します。

材料

すべての種類の材料をネジボスの作成に使用できるわけではありません。 柔らかくて脆くないものに最適です プラスチック材料 ネジを簡単に受け入れられるためです。 プラスチック射出成形部品が主にポリカーボネートなどの脆いプラスチックで構成されている場合、最良の方法は、それを ABS などの柔らかい材料とブレンドすることです。

インサート成形

使用するインサートの選択は、通常、部品に必要なねじ切りの頻度によって決まります。 プラスチック フィーチャーに複数のねじ切り操作を行う必要がある場合、 インサート成形ねじ付きインサート ボスを成形するよりも推奨される方法です。 これらのインサートは、このような作業に優れた性能を発揮するように特別に設計されています。

ただし、プラスチック製のボスは再利用できないことが多いことを認識することが重要です。 これは、ねじを部品に挿入するとねじ山が切れてしまい、その後のねじ切りにボスを再利用することが困難になるためです。

における課題と解決策 ネジボスの設計

ネジボスを設計するときに経験する可能性のあるいくつかの課題があります。 これらの課題の中には、ボスの外観に影響を与えるものもありますが、機能に影響を与えるものもあります。 ここでは、一般的な課題とその解決策を示します。

ヒケと反り

ヒケは射出成形における一般的な欠陥であり、厚いプラスチック部分のある領域によって特徴付けられます。 これらのセクションは、外壁が部品の内部フィーチャと交差するときに発生します。 厚い部分の体積が隣接する壁の厚さよりも大幅に大きい場合、冷却速度が遅くなり、収縮が発生し、プラスチックの表面にディンプルやヒケが形成されます。

射出成形時のヒケを防ぐため、ボスの肉厚を十分に確保してください。 これにより、ファスナーを挿入するとき、またはパイロット穴を切断するときに、ボスをサポートするのに十分なプラスチック材料が確保されます。 さらに、反りのリスクを最小限に抑えるために、ネジのボスを固定するためにフィレットとリブを組み込むことをお勧めします。

冷却時間とサイクルタイム

射出成形のサイクルタイムには、型締めからプラスチック部品の取り出しまでの時間が含まれます。 そしてこれは、壁の厚さ、プラスチックの種類、部品の設計、金型の材質などの要因に影響されます。 サイクルタイムが長くなると、リードタイムが長くなり、製品が市場に届くまでの時間が長くなります。 プラスチック部品の設計にネジボスを組み込むと、通常、サイクルタイムが延長されることに注意してください。 これは、ボスが存在すると、溶融プラスチックが金型に完全に充填されるまでに必要な時間が長くなるからです。

逆に、冷却時間は射出成形品の適切な冷却を確保する上で重要な役割を果たします。 プラスチック部品の薄い部分は、厚い部分に比べてより速い速度で冷却される傾向があります。 これらのセクション間の冷却差により、ひけや反りの問題が発生する可能性があります。 さらに、ボスは隣接する壁に比べて寸法が厚いことが多く、必要な冷却時間がさらに長くなります。

材料の選択と互換性

プラスチック部品に使用される材料の種類は、収縮や適合性などのさまざまな要因によって異なります。 プラスチック部品のボスネジの材質を選択する場合は、寸法精度に優れ、収縮率が低く均一な材質を優先することをお勧めします。 ABS は、これらの要件を満たす材料の優れた例です。

共通のソリューション戦略 ネジボスの設計 課題

ネジボス設計の課題に関しては、実装できる解決策がいくつかあります。 これらの課題に対処するための一般的なアプローチをいくつか紹介します。

- ボスのサイズを大きくする: ボスが小さすぎるか弱すぎると、剥離やねじ山の破損などの問題が発生する可能性があります。 ボスのサイズを大きくすると、材料の強度が向上し、ネジボスの全体的な完全性が向上します。

- ボスの形状を改善: ボスの形状を最適化して、強度とパフォーマンスを向上させます。 適切な材料の流れと応力分布を確保するために、抜き勾配、肉厚、フィレット半径などの要素を考慮してください。

- ボスを強化する: リブやガセットなどの機能を使用してボスを強化すると、強度と耐剥離性が大幅に向上します。 これらの追加構造は、荷重をより効果的に分散し、変形を防ぐのに役立ちます。

- インサートまたは金属ねじ付きインサートの使用: ボスの材質がねじ切りに適していない場合、または必要な強度が不足している場合は、インサートまたは金属の使用を検討してください。 ねじ込みインサート。 これらのコンポーネントはボス内に埋め込むか取り付けることができ、堅牢で信頼性の高いねじ切りインターフェースを提供します。

- 材料選択の最適化: ネジボスの設計には、適切な機械的特性を備えた適切な材料を選択することが重要です。 ボスが適用される荷重や環境条件に確実に耐えられるように、優れた強度、剛性、耐薬品性を備えた材料を選択してください。

- アンダーカット機能を考慮する: ねじのかみ合いを改善し、ねじの抜けや緩みを防ぐために、ボスの設計にアンダーカットを導入できます。 アンダーカットは連結機能を生み出し、接続の安定性と強度を高めます。

- 物理テストの実施: ネジボス設計のプロトタイピングとテストは、貴重な洞察を提供し、その性能を検証するのに役立ちます。 引き抜き試験やトルク試験などの機械試験を実施して、ボスの強度と信頼性を評価します。

- サプライヤーおよびメーカーとの協力: ネジボスの設計および製造の専門知識を持つサプライヤーおよびメーカーとの話し合いに参加します。 彼らは貴重なガイダンスを提供し、改善を提案し、材料の選択と製造プロセスについての洞察を提供します。

ネジボス付きのプラスチック部品が必要ですか?

信頼性の高いネジボスを備えた高品質のプラスチック部品をお探しですか? これ以上探さない! RapidDirect の射出成形サービス お客様の正確な要件を満たすためにここにいます。 最先端の技術と経験豊富なチームにより、性能と耐久性に優れた精密成形部品をお届けします。

ネジ付きアセンブリ、確実な固定、または信頼性の高い接続にネジボスが必要な場合でも、当社の専門家がお客様と緊密に連携して、完璧なソリューションを設計および製造します。 お客様の部品がお客様の特定のニーズを確実に満たせるよう、幅広い材質、仕上げ、カスタマイズのオプションを提供しています。

品質に妥協したり、標準以下のソリューションで妥協したりしないでください。 RapidDirect を信頼して、堅牢で精密に設計されたネジボスを備えたプラスチック部品を提供してください。 今すぐ当社の最先端の射出成形サービスを利用して、その違いをご自身で体験してください。 あなたの成功が私たちの最優先事項です!